质量管理行业的退伍人,谈一下他们的质量管理心得体会

俗语言:男怕入错行。第一份工算是入行,以后帮斗,基本上都是在那个行业里做了。我进入产品品质那个行业,以后也想过换个其它技术类试一试,都不成,只得还做我的产品品质管理了。

做了这么多年的产品品质管理,我问我他们,我对产品品质有什么认知?

首先,什么是产品品质质量管理体系?那个问题看起来简单,但有心人士丛书,还真的难以说明白的。

以我这些年的认知,从购买者/客户的视角说,产品品质是是客户对产品/Jalgaon的量测。

客户对产品/Jalgaon,是产品品质好,但若,是不太好。由于客户的满意率是直觉的,没办法主观地进行评价,所以我们产品品质人一般来说不从客户的视角来谈产品品质优劣。

说一般来说不的原意,是我们偶而也用,比如,我们劝服结构设计大Licharre改结构设计的时候,就说:你那个结构设计,客户新体验不太好。

我们产品品质人喜欢从产品/提供者的视角来看产品品质,产品品质是产品/服务对结构设计图/标准的符合程度。某一配件/产品满足用户了一份结构设计图上的所有明确要求,是产品品质好。不满足用户结构设计图的明确要求,是产品品质不太好,也叫不符合明确要求。

如果配件/产品不满足用户结构设计图上一个或几个明确要求,但经过相关方评估结果过后,又可以使用,那个情况下,配件还是不符合明确要求,但可以妥协转交。

至于结构设计图本身的明确要求不合理,不是产品品质人员考虑的,那是结构设计人员的事。总之,说产品品质优劣,得有一个白纸黑字的东西作参照。

既然产品的产品品质有了主观标准,为什么要有产品品质部的人来管产品品质?

我的看法是,那个问题还不如改成----为什么要设立产品品质部?

据说,医生不给他们的亲属做手术。原因是:他不能用平常心将亲属病人当作普通病人看待,亲情影响了医生做手术时下刀的主观判断。我为那个据说特地去向我的一个做医生的同学陈平咨询过,答案:是。质量管理体系

生产部的同事他们控制产品的产品品质,一来有机会他们放纵他们。发现不良,但要他们返工,麻烦,就放行吧。球场上,如果一方参与者既当球员,又当裁判,这场球肯定不太好看,这叫利益冲突。二来人总是对他们做事放心,做完后不会仔细检查,此乃人之常情。所以得找一个专门负责检查的人来做那个事。

我他们写文章时,写完了他们检查,但总有一些错字别字或者其它错误检查不出来,发布后别人看到了,反馈回来,我一看是真的不对。为什么我查不出?我他们没耐心,觉得写的时候没错,就不仔细查了。

另外:产品品质管理做得好,可以降低因为产品品质不良导致返工、报废等劣质成本,即COPQ (Cost Of Poor Quality)。从那个视角讲,产品品质管理是赚钱的,产品品质做好了,是发掘金矿啊!

从1967-1977年,ITT的质量成本降低的程度,达到销售总额的5%。----摘自菲利浦•克劳士比《质量免费》,那个5%,可是净利润!

以我现在打零工的这家单位为例,公司三包费用是一个KPI考核指标。去年那个指标是:三包费用占营业额的0.95%。比例不高,但如果和营业额比起来,绝对数就大了。公司去年的营业额是RMB1.3B,这样去年的三包费用达到了RMB12M+,吓死人!

既然专门由产品品质人控制产品品质,产品品质人要如何来控制产品品质呢?质量管理体系

单凭产品品质人一方面的力量,是控制不太好产品品质的。

要做好产品品质管理,就得得到公司管理层及全体员工的支持:全员参与产品品质管理----产品品质是制造出来的,而不检查出来的。

全员参与的原意,公司所有人都要有质量意识,大家都要有不生产不良品,不从我这里流出不良品的观念。结构设计人员结构设计的结构设计图没错误,采购人员的采购的料符合结构设计图明确要求。生产人员加工组装的配件产品满足用户工艺规定,结构设计图明确要求。

同时也要让公司管理者要意识到----质量是过程的重要部分,跟任何其他重要部分一样。----摘自菲利浦•克劳士比《质量免费》

下面分战略和战术二方面来回答质量人的工作范围。

1. 战略上,第一次把工作做对,Do it right the first time。

第一次把工作做对,可以省去后面大量的额外纠错工作和精力,也就省下了大量的COPQ。统计COPQ的时候,要将所有因为产品品质不良产生的额外费用全部计入,至少要包括:返工费用(人力,设备,耗材等),围堵费用,出差交通费用,配件报废费用,其它辅助岗位员工的行政费用。

从发生地看COPQ分布:结构设计/工艺/生产:约为1:2:7。

从引起COPQ的原因看:结构设计/工艺/生产:约为7:2:1。

可以看出:纯粹由于工人的失误造成的损失不多,因为办公室人员的失误导致的损失,占大头。质量管理体系

举个例子:我们日常生活中的装修经验,装修完了,如果发现有一些小毛病,想修改,很是费事。比如想增加一个插座,如果要做得完美,就得在装修好的墙上重新开槽。那个工作量麻烦,成本也大。如果装修前规划好了,就只是增加一个插头+电线的成本了。

所以,要管理好产品品质,就得从根源开始控管。这样可以花很少的钱解决大量的COPQ。

我打零工过的一家厂里,有一个产品是组装接头----一个外壳里面放一个PCBA板,结构设计的时候没考虑防呆,导致PCBA板正反都可以安装,而且PCBA的正反还不易识别。因为那个,最初生产时,导致工人装反了很多PCBA。如果结构设计工程师在结构设计时考虑到了防呆,就不会发生后面的这种不良品。后来为了防止做错,明确要求工人在组装时特别留意PCBA的正反,但总还是有少量的错误发生。而且,工人在那个工序特别留意PCBA的正反本身是一个很累人的工作,也影响生产线的装配效率。质量管理体系

那为什么不去增加防呆呢?因为模具开好了,那得改模,同时PCB也得配套改。总之,改动要成本的,费用也很大。

我现在回想起这一段往事,我觉得彼时在管理方面的经验不足,我没在结构设计定案的时候组织一次评审。当然,我即使评审了也不一定能想到那个问题。结构设计人员在开发阶段的DFMEA也没认真地做,或者说我们大家都没经验。

写这篇文章时,我问厂里旧同事,其新开发的产品,已经加了防呆结构设计。

比如:用钻头加工一个盲孔,孔的深度是一个重要的控制尺寸,工艺安排时,就要考虑在加工过程中加上深度的控制手段,等孔加工好了去测量不是一个好主意。检查属于事后评价,是耗费资源及不增值的活动。

我最近遇到一个案例,公司一批生产的96台产品,客户拿到手,发现有6台产品,柜外面漏贴一个标签。我在生产线上交待特别事项时,特别关照生产线和QC,要留意检查那个标签。结果还是漏了。

我事后检讨那个问题,我认为,我们的工艺安排不当,生产线控制也出了问题。质量管理体系

A检查的QC漏波,工作质量有问题,有责任。

B工艺安排:标签在产品全部完成工序后贴上标签,然后打包。当工人把产品做完测试后,松一口气,万里长征快完了,此时很兴奋,一激动就忘记贴标签直接打包。这种失误,对于流水线操作的产品,最容易发生。如果将贴标签工序安排在第一个工位去做,就不会出现那个问题。至少后面工序的人有机会看到漏贴了。

C生产线控制:生产线未对标签的数量进行有效控制。如果生产线对标签的数量进行了控制,就会及时发现多出了标签。

管理采购配件,SQE也要按上面的思路逼供应商从根源开始控制产品品质,并将不良品拦在供应商家里。

下面是我从网上看到的一个从根源解决问题的例子:对比美国和欧洲的做法,高下立判,二者的成本不一样。

这幅图的本意是用来说明二者的不同及背后的原因,我在这里用来说明质量管理的思路。

2. 战术上,利用产品品质工具对不同的场景进行管理

有很工质量管理的工具,这些工具都是前人经过实践总结出来,每一个工具用好了都很有威力。

A,基本工具:七大手法。那个是质量人的入门工具;B,PDCA,对循序解决问题很有效;C,8D,解决偶然发生的问题很有效;D,开发结构设计阶段的工具:DFMEA,PFMEA,VSM,DFM/DFA;E,定期总结,并文件化。总结可以使他们积累经验,提升他们的水平;F,Poka-Yoke,最好的预防错误的思路【Poka--error Yoke-avoid】;G,2/8原则,解决质量表现见效快的一种策略;H,5S,对防止低级错误很有效;参见我的博文质量管理体系

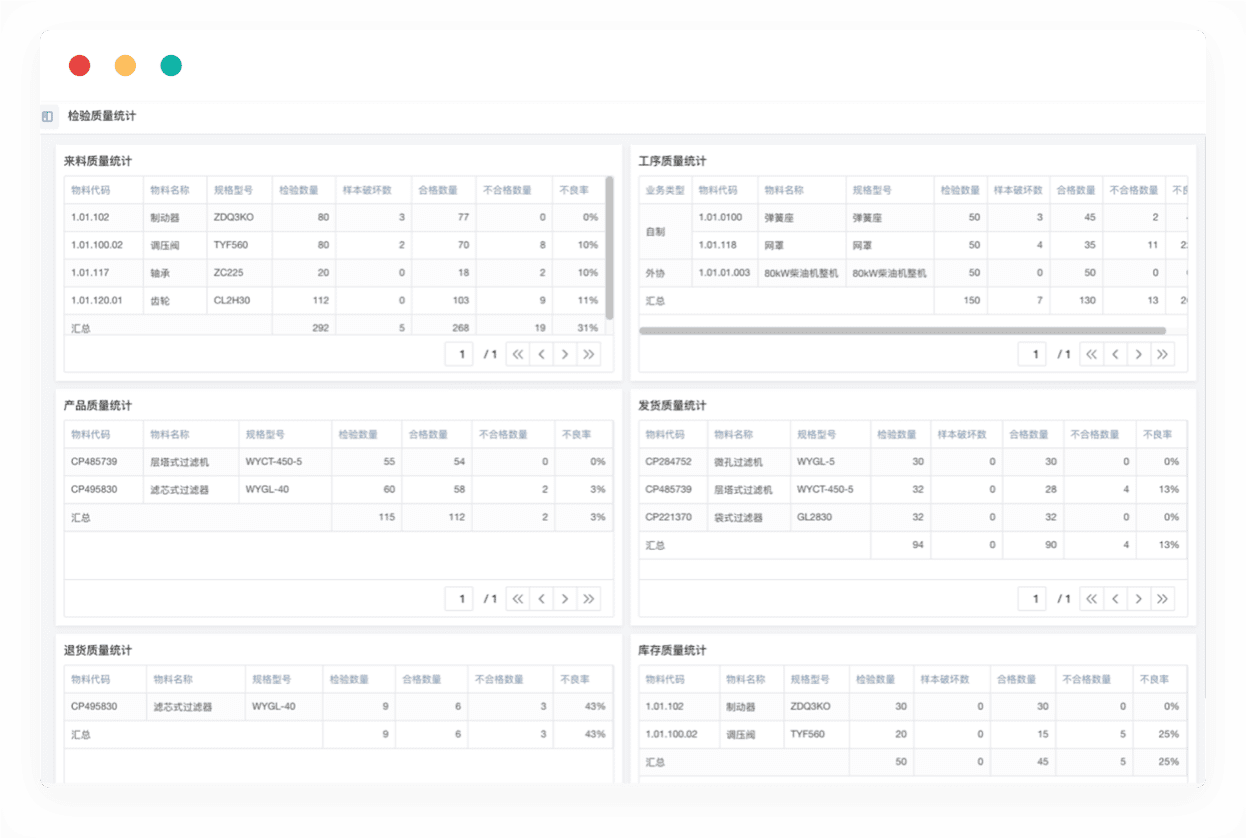

最后,推荐一款非常好用的质量管理系统。简道云质量管理系统致力于解决制造业质检效率低下、作业不规范等各种难题,有效为企业质量管理提速降本。该系统能有效提升质检沟通效率,降低质量试错成本,加快数据统计速度,基于无编程平台简道云,搭建「质量管理应用」,形成质量检验、质量方案、档案数据、统计分析一体化的质量管理体系。