班组质量管理的“三不原则”

质量是企业的生命线。打造一流企业,必须以提供一流的质量作为前提。班组作为产品质量的第一责任主体,应贯彻 三不原则:

(1)不接受不合格品

不接受不合格品是指员工在生产加工之前,先对前道工序传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前道工序。前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现、及时纠正,并避免不合格品的继续加工所造成的浪费。

(2)不制造不合格品

不制造不合格品是指接受前道工序的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工品质。对作业前的检查、确认等准备工作做得充分到位:对作业中的过程状况随时留意,避免或及早发现异常的发生,减少产生不合格品的概率。准备充分并在过程中得到确认是不制造不合格品的关键。

(3)不流出不合格品

不流出不合格品是指雇员顺利完成本成品研磨,需检查证实产产品品质量,一旦辨认出不当品,要及时处理断电,将不当品在本成品调出,因此在本成品内顺利完成不当品处理并采行避免举措。本成品确保传达的是符合要求产品,不然会被下道客户退还。

三不原则是生产现场质量确保的一个运转管理体系,在实行操作过程中须要下列关键性点:

(1)谁制造谁负责

对一线生产全厂而言,如果产品结构设计合作开发完结,工艺技术模块明晰,则产品的质量是生产制造操作过程的难题。对个人的质量责任从拒绝上成品的符合要求产品已经开始,规范化作业,确保本成品的产产品品质量。一旦在本成品辨认出不当或转交到后成品意见反馈的不当后,该人员要立刻暂停生产,进行调查其原因,采行未雨绸缪,对产品的质量负责究竟。质量管理管理体系

(2)谁制造谁检查

作为一线生产者,全厂成员既是产品的生产者,同时也是产品的检查者。证实生产符合要求,才能确保符合要求产品流入下成品。通过自身检查,作业人员可以对本成品研磨产品的状态了解得更清楚,从而有利于雇员不断提升研磨水平,提高产产品品质量。

(3)作业标准化

作业标准化是质量管理的重要确保,这就要求对所有的作业流程中的作业步骤、作业细节进行规范化化、标准化,并使其不断完善。每一个雇员也要严格遵守标准化作业。所谓标准化,是该成品最佳的作业方法,是确保产产品品质量一致性的唯一途径。

(4)全数检查

所有产品、所有成品无论采行什么形式都要由操作者实行全数检查。作为产品的制造者,要将全部产品进行检查,从而判断每一件产品与否符合要求。

(5)成品内检查

作为每成品的负责者,要坚持成品内检查。如果安排专门的检查人员在成品外对产品进行检查或修理,既会导致节约,也不能提高作业人员的责任感,反而会姑息作业人员对其产产品品质量的漠视。质量管理管理体系

(6)不当停产

在成品内一旦辨认出不当,操作者无权利也有责任立刻暂停生产,不能让不当品从本成品持续流入。

(7)现时处理

在生产操作过程中,造成不合格品时,作业人员要从生产状态转变到进行调查处理状态,立刻暂停作业并针对造成不当品的人、机、料、法、环等现场要素及时处理证实,进行调查导致不当的真正元凶并及时处理处理。

(8)不当曝光

在生产操作过程中出现的任何不当,必定有其内在的其原因,只有真正解决了出现不当的每个其原因,才能控制制造不合格品,实现零缺点,才能让客户真正满意。因此,对出现不当,不仅作业人员要知道,还要让管理层知道,让质量确保的人员知道,让结构设计合作开发的人员知道,大家一起认真分析未雨绸缪,并改善作业标准,而并非简单地由作业人员对不合格品自行返工或报废。不然,下一次还会出现同样的难题。

(9)防错

产品的质量不能够完全依赖于操作者的责任心来确保,任何人都会有情绪,会有惰性,会有侥幸心理,会受一些意外因素的干扰,从而使产产品品质量出现波动。因此,要尽可能科学合理地结构设计使用防错装置来避免疏忽。

(10)管理支持

作业人员当然要承担产品的产品品质责任,但产品出现不当,一线全厂长应该承担更多的责任。当雇员辨认出难题并报告难题后,作为全厂长应第一时间出现在现场,一起进行调查并处理难题。对不当品,若只是轻率地推卸责任给作业人员,不仅不能彻底解决不合格品的造成,而且易导致管理层与雇员之间的对立。质量管理管理体系

任何企业都不能忽视质量。本着向客户负责、向公司负责的原则,狠抓质量管理,严把质量关,绝不因为上一成品的质量难题影响下一成品的生产。每对个人都应坚持高标准、严要求,自觉将质量管理时时挂心头。

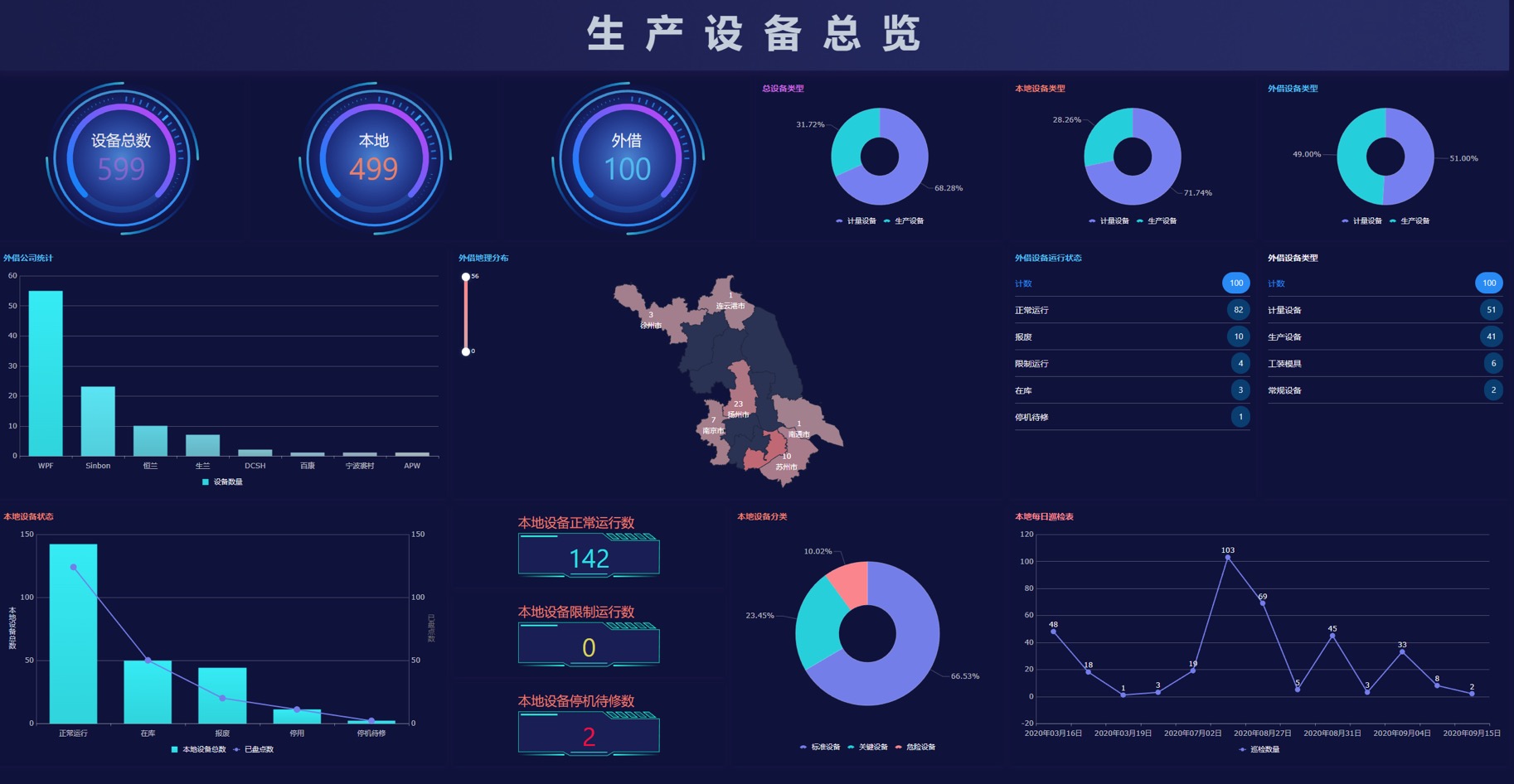

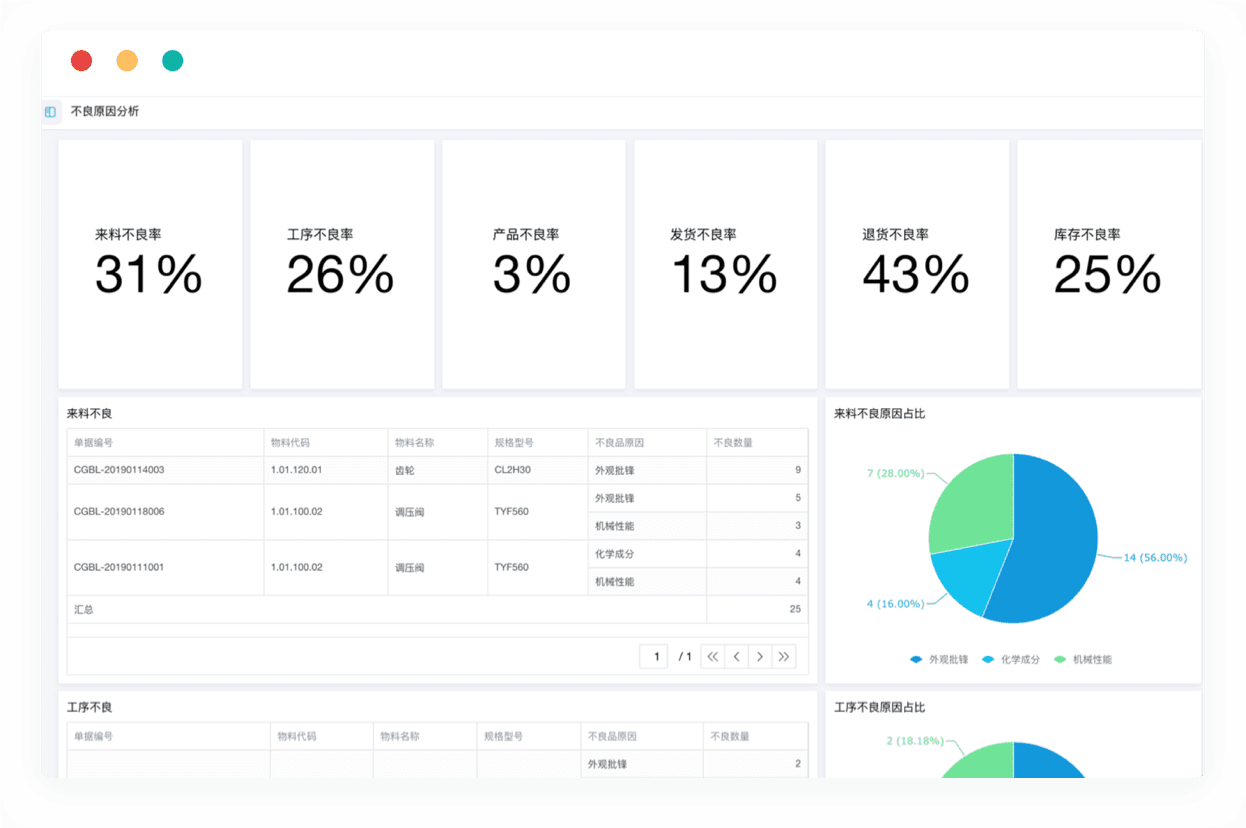

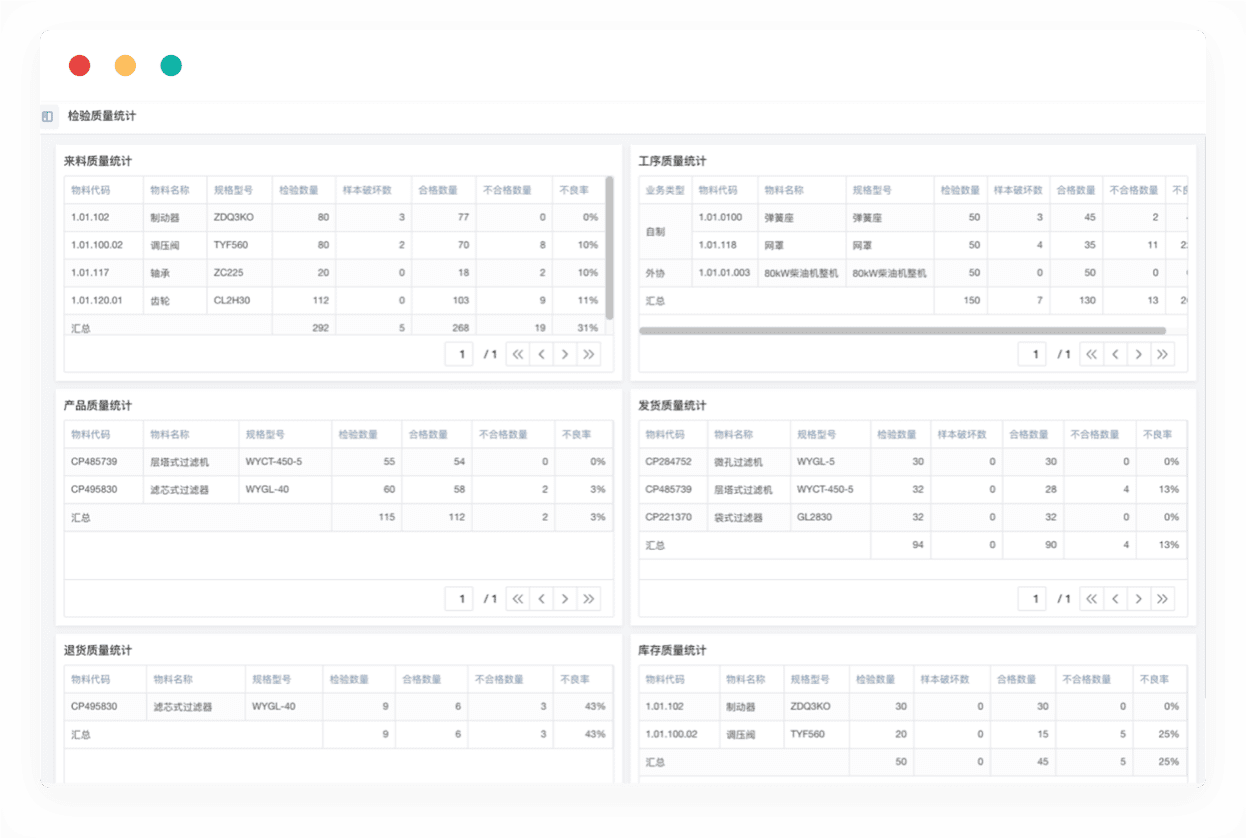

最后,推荐一款非常好用的质量管理系统。简道云质量管理系统致力于解决制造业质检效率低下、作业不规范化等各种难题,有效为企业质量管理提速降本。该系统能有效提升质检沟通效率,降低质量试错成本,加快数据统计速度,基于无编程平台简道云,搭建「质量管理应用」,形成质量检验、质量方案、档案数据、统计分析一体化的质量管理管理体系。