打破设备管理的思维定式!

当前,设备的加工制造水平已经飞速进步,自润滑与自诊断、自报警已非常普遍,只要做好预防点检,基本上不需要中修和大修。

建国之初,引进了苏联的设备管理模式,这一模式可接受事后检修与故障检修,实行防治检修与事故检修相结合,其过程贯彻了定修的概念。

近二十年来,随着TPS(丰田管理模式)导入,TPM(全面生产性保护)成为国内盛行的主导模式。在国内企业导入TPM过程中,又混杂着三修三养三查和三好四会,简单的拿来主义和继承主义,但TPM推行的效果却不尽如人意。

TPS推行效果为何不尽如人意?

我认为,主要有以下三点原因:

01没有升级目标

没有思考新形势对设备管理要求的改变,设备故障的停机损失远远超越30年前及更早的时候,设备的事后检修与事故检修变得不可接受,设备的零故障运行成为寻求竞争优势企业的必然选择,定修的理念与中修、翻修的做法应会渐行渐远。

02设备设施的管理与保护没有升级管理模式

仍将焦点集中在能修好和快修好上。其实,设备的零故障运行已从不可能变成可能,从小概率事件变成大概率事件。

因为,当下装备锻造的精度与可靠性极大提升,设备劣化速度极大延缓,防治确诊的周期时间得到了延长,为组织预知性的小修赢得了更多的准备时间;并且,设备运行健康确诊的技术手段得到了大幅提升,使设备故障变得可预测与可避免。因此,我们应该将焦点转移到设备运行的确诊与保护上。

03没有进行必要的知识更新与管理架构重组

没有考虑到设备的大型化、自动化、智能化水准大幅提高后,对人员的知识结构与技能需求发生的改变。尽管导入了TPM先进的管理思想,但是设备使用与保护人员的知识结构与所采用的管理概念仍停留在几十年前,其结果是设备现代化了,而运行效率却不尽如人意,甚至还不如老旧设备质量稳、成本低、效率高。

关于设备管理传统做法的思考设备设施的管理与保护

介绍设备零故障运行管理模型之前,我们须要一起颠覆一些传统的观念强型。

01三修

小修、中修和翻修。如果在设备运行状态下,通过有效的马步军能及时识别设备缺陷与微缺陷,我们就只须要预知性小修,不须要中修和翻修。早期,尽管事故检修还不可避免,但通过新的管理理念与方法的实施,我们可以逐步减少事故检修,逼近零故障运行。

我主持过燃煤电厂和造纸厂的设备运行管理,这些设备具有大型化、一体化、高精化、自动化与智能化的特点,经过13年零故障设备运行管理的实践,证明取消中修、翻修是可行的。

定修的概念该扔进垃圾桶了。现阶段,设备的研磨锻造水准早已急速不断进步,自润滑与自确诊、自报案已十分两极化,如果搞好防治马步军,大体上不须要中修和翻修。定修的概念会造成过度检修,这对设备也是一种伤害。保养到位,是不须要所谓1年多次小修,2~3年一次中修,3~5年一次翻修的。

02三养

日常保养、一级保养、二级保养。设备的大型与自动化,传统的日保,让操作人员无法履行,也不须要每班去紧固、校正与润滑。设备设施的管理与保护当润滑集成化、中心润滑油站成为产线的重要组成部分,自确诊自报案技术也逐步得到普及,散点润滑的周期变成3~6个月时候,操作人员8小时倒班,你可以想象,谁还记得什么时间要给设备加油给脂?

当下中国,国有企业稍好一点,大多数企业蓝领工人流动性很大,谁能分清哪些是一级保养,哪些是二级保养,操作人员谁又能真正掌握保养所须要的技能?而且,这种划分方式,让操作、保护与检修人员职责不清,最终,谁都不承担责任。三级保养变成了无人保养,这是设备保养没有主人的重要原因之一。

因此,我们须要重新定义日常保养与自主保养,我们须要重新界定保护保养的职责。

03三查

日常检查、定期检查、专题检查。如同三级保养变成无人保养一样,三级检查变成了无人检查。

检查的目的是发现缺陷,发现不符合,在设备缺陷还未发展成故障之前采取预知维修。这三项检查本身没有错,但我们今天应聚焦谁对设备防治保养负责。如果我们策划专职马步军以及消除微缺陷的岗位,大概只须要专检和联检就够了。

04三好四会

操作人员应用好、管好、保养好和会使用、会保养、会检查、会排除故障。设备设施的管理与保护鉴于以上讨论,操作人员用好和会使用是必需的,其他的职责与应知应会也是值得商榷的。

我的经验是操作人员能熟练使用设备与排除操作性故障(而不是设备故障),会检查工艺(而不是设备运行参数)就十分好了,如果做到按预期使用设备,全力避免非预期使用设备就很好了,其他是过高要求和不必要的要求。就是要求了,他也做不到,将造成责任空档或盲区,这样会造成更多麻烦。如果你是车工,对车床的润滑、紧固和调整,就变成了车工的工艺作业的一部分。

我们不能将机械锻造业操作人员对设备的清扫、润滑、紧固、调整和防腐属于工艺作业的一部分来要求非机械锻造业操作人员,这种认知是十分有害的。丰田的TPM是对机械锻造业的总结,其价值观和管理体系值得学习,但过于简单的拿来主义,会造成一些企业水土不服。

自主保养的定义与设备保护保养的职责界定与分配,应结合行业特点,与产线特点和员工知识结构相适应。

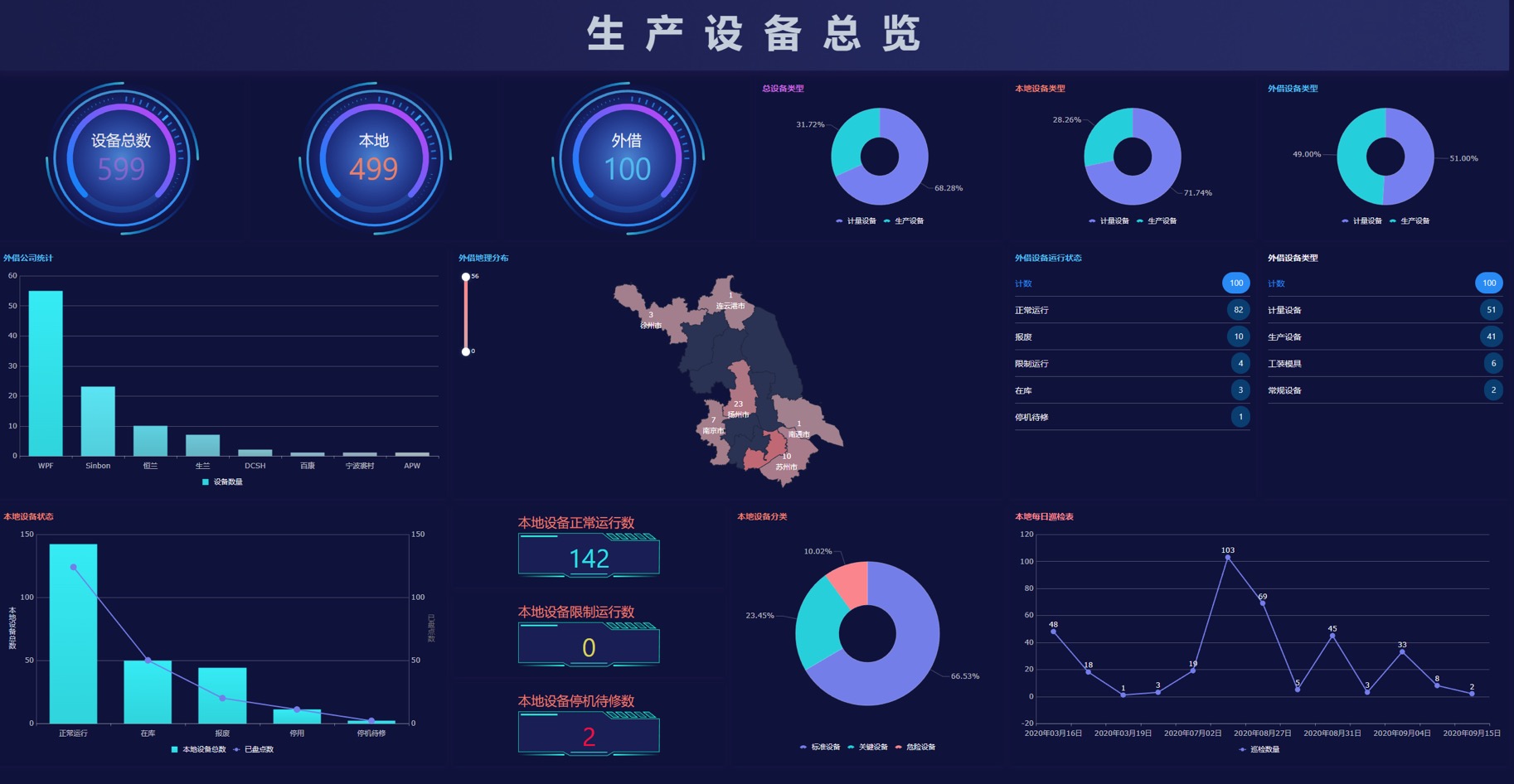

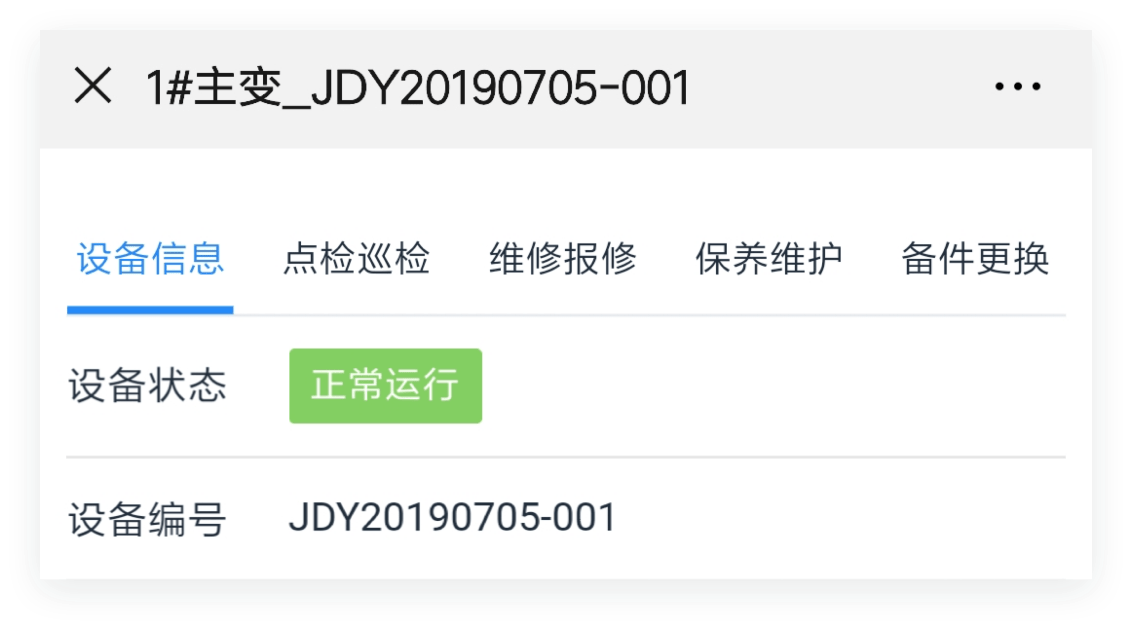

工欲善其事必先利其器!给大家推荐一款十分好用的设备管理系统,不仅免费使用(50人以下用户数、在5W数据量以内可以免费使用),而且操作简单,容易上手还支持电脑手机同步使用。有助于提高产品质量,提生产效率和企业管理水准与交付能力,是企业安全生产的保证,更是提高企业经济效益的基础!