制造业怎么应用大数据?

对于制造业企业来说,有两个普遍头疼的地方:

第一个,纸张办公带来的工作负担:很多制造企业都采用传统手写方式记录、管理数据,但手写繁琐、纸张保管费力、后期数据统计任务非常重。

第二个,在一些制造企业中,部门与部门、班组与班组间工作相互独立且封闭的,简单来说就是,大家各干各的。

从而引起:(包含但不限于这些问题)

- 数据流通困难、且不透明,使得监管视野狭隘、盲区众多,很难支撑决策(总结、目标、计划);

- 由于数据封闭,在数据统计和分析上,员工各做各的,难以避免重复劳动,浪费人力;

- 部门及其员工工作的封闭使得生产、管理等流程变得极其缓慢、效率低下;

- 员工查询资料数据、处理数据的负担变得很重,甚至要增设文员这一岗位专门统计处理文件。

因此,制造业首先应做好信息化,让办公在线化、优化流程、理清数据,才能逐渐以数据推动生产(提高生产效率、减少不良消耗、提高订单量、规避风险等)。

针对这一点,我分享点实际经验,大家自己感受参考。

史丹利深圳工厂在工业互联网展会上分享了他们的成果:

对于数字化,他们的主张是:

- 改善公司流程并合理化(这是数字化精益运营的基础)

- 数据分析为数据转变为生产力提供决策支持(从而达到真正意义上的数字化价值体现)

- API是构建数字化运营平台的突破口(这实现了数据的互通,让数字化运营更加简单、更有价值)

因此整个的数字化过程,主要分三步:

1、改善公司流程并合理化

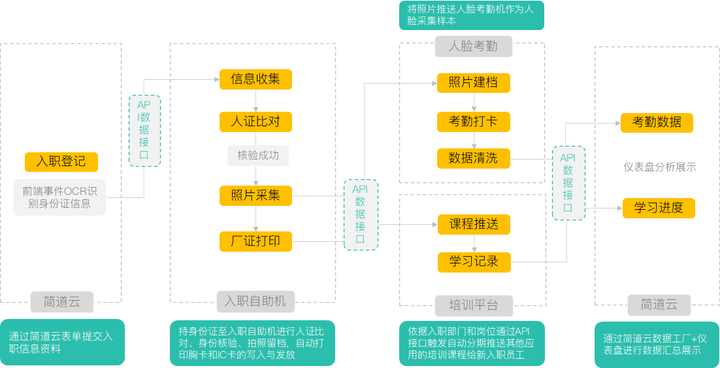

这一步为数字化打下了基础。史丹利从入职→培训→考勤的流程设计:

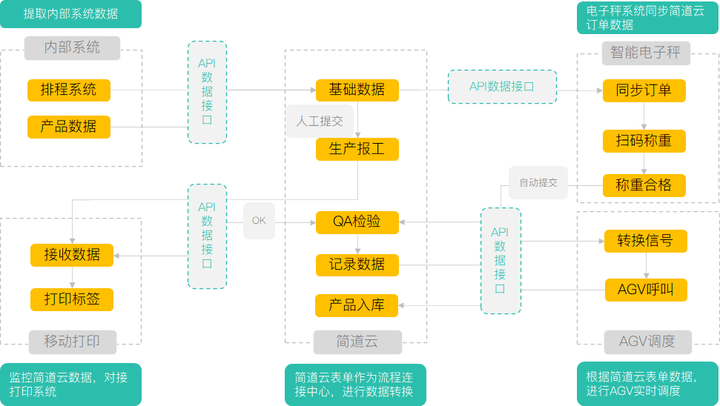

从生产报工→自动打印标签→AGV调度的流程设计:

就拿员工入离职来举例。

一般情况下:

办理员工入离职等流程手续时,需要等员工沟通、确认一些关键信息,其中难免反复来回,才能完成办理。

史丹利的做法:

新员工入职,使用手机打开表单快速登记个人信息,表单数据一方面对接给自助机,机器可以直接提取身份证信息、自动打印胸卡并写入与发放IC卡,另一方面表单通过在线流程自动流转给人事进行审批,实现手续办理全程自助。

如果要说带来的效果,那在流程上的这些优化,使得史丹利深圳工厂:

(1)文员数量从16个变成了只有3个,而这3个人员,因为不再需要整理纸质报表,转为负责维护、更新系统应用;

(2)办公的费用(纸张、打印、复印、办公用品)减少了95%左右;

(3)只要表单发起以后,随时随地都可以做审批,从原来的差不多一周的审批时间,到现在基本一天内能够处理完。

2、数据分析/数据可视化

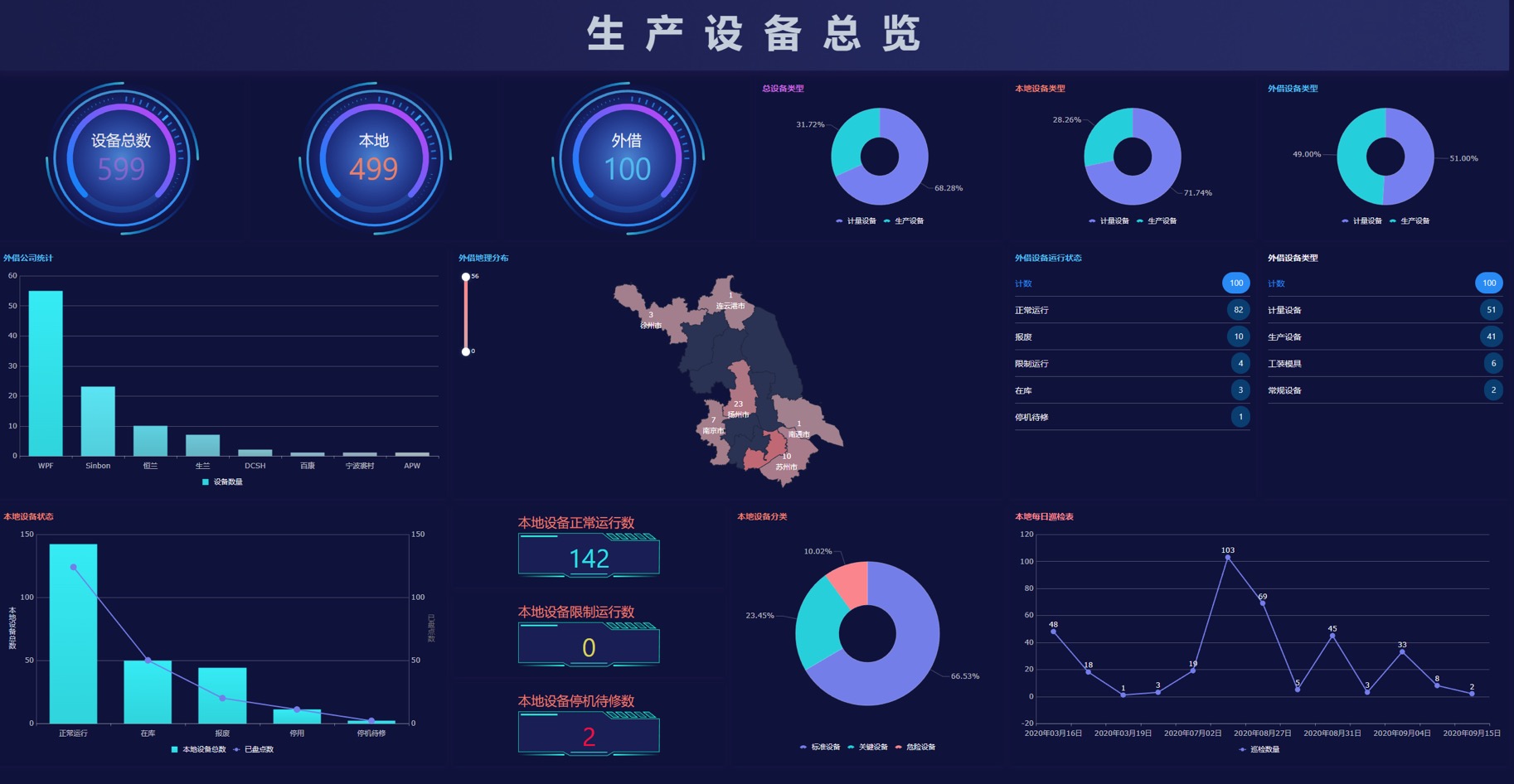

流程优化完成后,史丹利在人事、考勤、计划、品质、生产、仓库等每个管理节点均设置了数据看板:

这些看板数据均来自员工在各个表单/流程的提报,公开透明、人人可看。

对人员管理、生产计划、制造效率实现有力控制与监管:

3、云端智联、数据互通

之所以叫云端智联,是因为史丹利通过API将所有设备与简道云打通。既能使用设备的功能,又能采集设备的数据,为工厂管理做数据支撑。

这个操作扩大了数据采集的形式与范围,真正实现了数据的高采集与利用,比如:

- 人脸考勤:人员借调、工时计算、加班控制

- 人证比对:身份核验、自主拍照、拍照留证

- 无线监控:智能药箱、违规抓拍

- 移动打印:栈板标签、不良标识、盘点标签

- AGV调度:报数触发、排队联动

- e_WI中控:一键切换、节能息屏、特需点亮

不仅如此,所有流程的数据均打通了,这点在计算KPI上尤为显著。

制造业生产业务相对复杂,员工的KPI可能需要考量生产数、考勤、FSA退货次数等众多种因素,那每月的计算就要耗费大量时间。

而史丹利将每月的生产、考勤、退货、6S等11个节点的数据在数据工厂内自动整合计算,从而将大家从每月核算绩效的数据堆中解放出来:

最后

他们的这段话,也是对同行数字化的一点建议,与诸君共赏:

- (制造业数字化)我觉得第一个是要有一个超前的意识吧,因为整个时代在变化,那我们整个数字化,从消费领域,就是快消这个领域,数字化实施的比较好。但是作为一个传统企业,作为一个传统的工业制造业,我们更需要有一个超前的意识。

第二个就是,一个决策——精明的决策。很多时候因为有一些公司,他进行选择的时候,就类似交通工具一样。我到无锡过来,我也可以坐高铁,也可以坐飞机,也可以坐汽车,甚至我可以骑单车。但每个公司,他得去量力而行,得知道自己距离目的地的一个距离。根据自己的一个实际的状况,去选择我到底用什么样的工具。

第三个,我们觉得还是要一个快速的执行。因为很多时候,当大家没有在进行犹豫,在想的时候,那这个时候还不如先试着去做。