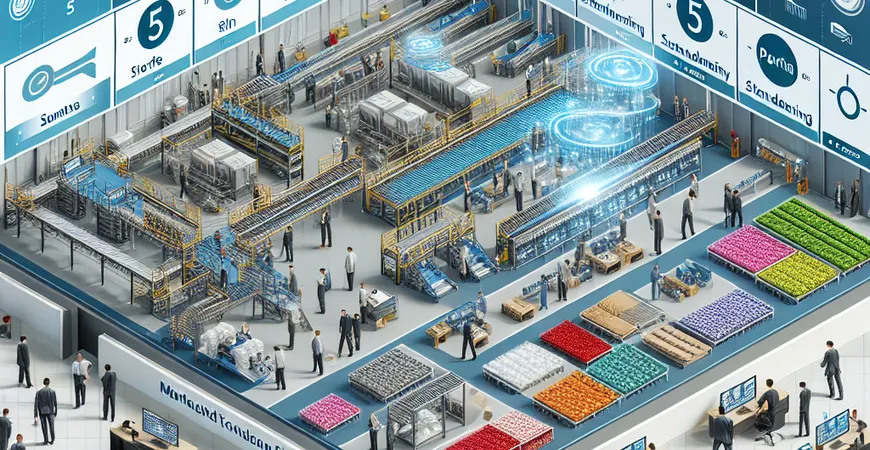

5S管理是一种源于日本的管理理念,旨在通过整理、整顿、清扫、清洁和素养五个步骤,提升工作效率和环境质量。本文将深入探讨5S管理的五大步骤及其关键要点,帮助读者真正理解和解决相关问题。

数字化管理工具的应用,如简道云生产管理系统,能有效支持5S管理,提升管理效果。本文在多个部分自然推荐简道云及其他系统,提供全面介绍和适用场景。

吸引读者的开场方式

许多企业在追求高效生产和管理的过程中,常常忽视了工作环境和员工素质的提升。根据美国国家安全委员会的数据,每年因为工作环境问题导致的生产事故高达数百万起,直接影响企业的生产效率和员工健康。如何通过5S管理的五大步骤,有效改善工作环境,提升生产效率和员工满意度?

- 什么是5S管理的五大步骤?

- 各步骤的关键要点是什么?

- 如何在实际操作中落地实施?

- 数字化管理工具如何辅助5S管理?

🚀 一、整理:清除不必要的物品

整理(Seiri),指的是清除工作环境中的不必要物品,确保工作场所整洁有序。整理的目标是通过减少物品数量,降低寻找物品的时间成本,从而提高工作效率。

1. 定义与目标

整理的核心在于区分必要物品和不必要物品。通过定期检查和清理,将不需要的物品移除,确保工作区域只保留有用的物品。举个例子,我有一个客户在实施整理过程中发现,他们的仓库中堆积了大量过期的物品,清理后不仅腾出了空间,还简化了库存管理。

2. 实施步骤

- 建立标准:定义哪些物品是必要的,哪些是不必要的。

- 分类标识:对物品进行分类,并标识清楚。

- 定期检查:每月或每季度进行检查,确保不必要物品及时清理。

- 培训员工:确保每位员工都了解整理的标准和流程。

3. 效果与案例

通过整理,一个制造企业减少了20%的库存空间,生产效率提升了15%。这样的效果不仅让企业节省了成本,还大大改善了工作环境。

4. 使用数字化工具

在整理过程中,数字化工具如简道云生产管理系统能够帮助企业跟踪物品状态和位置,便于及时清理和分类。简道云生产管理系统具备完善的库存管理功能,可以设置提醒,确保定期检查和清理。

简道云生产管理系统模板在线试用:www.jiandaoyun.com

🛠️ 二、整顿:合理安排物品位置

整顿(Seiton),指的是合理安排物品的位置,使每个物品都有其固定的位置,方便取用。整顿的目标是通过优化物品摆放,减少寻找时间,提升工作效率。

1. 定义与目标

整顿的核心在于优化物品的摆放位置,使物品容易找到和使用。通过合理安排物品位置,员工可以迅速找到所需物品,减少时间浪费。

2. 实施步骤

- 规划布局:根据工作流程规划物品摆放位置。

- 制定标识:对每个物品的固定位置进行标识。

- 规范存放:确保物品按规定位置存放。

- 定期调整:根据实际情况调整物品摆放位置。

3. 效果与案例

通过整顿,一个电子元件制造企业将物品寻找时间减少了30%,生产效率显著提升。员工反馈称,整顿后工作环境更加整洁,使用物品更加方便。

4. 使用数字化工具

整顿过程中,数字化工具如简道云生产管理系统能够帮助企业规划物品摆放位置,提供可视化布局图,并设置提醒,确保物品按规定位置存放。

✨ 三、清扫:保持环境整洁

清扫(Seiso),指的是保持工作环境的整洁,及时清理垃圾和污物。清扫的目标是通过保持环境整洁,减少事故发生,提高工作效率。

1. 定义与目标

清扫的核心在于定期清理工作环境,确保无垃圾和污物。通过清扫,工作环境更加整洁,员工可以更加专注于工作。

2. 实施步骤

- 制定清扫计划:确定清扫的频率和范围。

- 分工合作:明确每位员工的清扫责任。

- 定期检查:确保清扫工作按计划进行。

- 培训员工:提高员工的清扫意识和技能。

3. 效果与案例

通过清扫,一个食品加工企业减少了25%的生产事故率,员工满意度显著提升。员工反馈称,清扫后工作环境更加安全和舒适。

4. 使用数字化工具

在清扫过程中,数字化工具如简道云生产管理系统能够帮助企业制定清扫计划,设置提醒,确保清扫工作按计划进行。

🌟 四、清洁:维持整洁状态

清洁(Seiketsu),指的是维持工作环境的整洁状态,确保整理、整顿、清扫工作的持续进行。清洁的目标是通过持续保持整洁状态,建立长期的工作环境标准。

1. 定义与目标

清洁的核心在于持续保持整洁状态,确保整理、整顿、清扫工作的效果长期维持。通过清洁,工作环境的标准得以长期保持。

2. 实施步骤

- 建立标准:制定清洁的标准和流程。

- 定期检查:确保清洁工作按标准进行。

- 持续改进:根据实际情况进行改进。

- 培训员工:提高员工的清洁意识和技能。

3. 效果与案例

通过清洁,一个化工企业保持了长期的整洁状态,生产效率和员工满意度持续提升。员工反馈称,清洁后工作环境始终保持高标准,工作更加舒适。

4. 使用数字化工具

在清洁过程中,数字化工具如简道云生产管理系统能够帮助企业制定清洁标准,设置提醒,确保清洁工作按标准进行。

💡 五、素养:培养良好习惯

素养(Shitsuke),指的是培养员工的良好习惯和素养,确保5S管理的持续进行。素养的目标是通过培养良好习惯,建立长期的企业文化。

1. 定义与目标

素养的核心在于培养员工的良好习惯和素养,确保5S管理的持续进行。通过素养,员工的工作态度和行为得以长期改善。

2. 实施步骤

- 制定培训计划:提高员工的素养意识和技能。

- 建立激励机制:激励员工持续保持良好习惯。

- 定期检查:确保素养工作按计划进行。

- 持续改进:根据实际情况进行改进。

3. 效果与案例

通过素养,一个汽车制造企业建立了长期的企业文化,员工满意度和生产效率显著提升。员工反馈称,素养培训后工作态度和行为显著改善,工作更加积极和高效。

4. 使用数字化工具

在素养过程中,数字化工具如简道云生产管理系统能够帮助企业制定培训计划,设置提醒,确保素养工作按计划进行。

🔚 总结与推荐

5S管理的五大步骤(整理、整顿、清扫、清洁和素养)通过系统化的方式提升工作环境和效率。数字化工具如简道云生产管理系统能有效支持5S管理,提升管理效果。

简道云生产管理系统模板在线试用:www.jiandaoyun.com

通过本文的深入探讨,读者可以理解和解决与5S管理的五大步骤及其关键要点直接相关的问题,提升工作环境和效率。

本文相关FAQs

1. 如何在公司内部有效推行5S管理?具体步骤是什么?

老板最近要求我们在公司内部推行5S管理,但感觉员工对这个概念不太理解,不知道从哪里下手。有没有大佬能分享一下具体的实施步骤和注意事项?

你好,推行5S管理确实是一个不错的选择,它能显著改善工作环境和效率。5S管理分为整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)五个步骤。下面,我来详细讲解一下这五个步骤,以及在实际操作中的一些注意事项。

- 整理(Seiri)

- 目标:区分需要和不需要的物品,清除不需要的东西。

- 操作:首先,明确什么是必要的、什么是不必要的。可以组织一次“红牌作战”,将不必要的物品标识出来,然后集中处理。这个过程不仅能腾出空间,还能让员工意识到物品管理的重要性。

- 整顿(Seiton)

- 目标:将需要的物品按使用频率和工作流程合理摆放,使之有序且便于取用。

- 操作:为每一种物品指定固定的存放位置,使用标示牌或标签进行标识。工具、文件等常用物品应放在顺手的位置,不常用的物品可以放在稍远位置。通过定点、定容、定量管理,确保每个物品都有明确的位置和数量。

- 清扫(Seiso)

- 目标:保持工作环境的清洁,消除污垢和垃圾。

- 操作:制定清扫计划,明确每个区域、每个员工的清扫任务。定期组织全员参与的清扫活动,不仅能保持环境整洁,还能提高员工的责任感和团队合作意识。

- 清洁(Seiketsu)

- 目标:维持前面三项的成果,形成标准化的操作流程。

- 操作:将整理、整顿和清扫的成果进行总结,制定成可操作的标准,并通过图示、标识等形式加以巩固。定期检查和评估,确保标准的执行和改进。

- 素养(Shitsuke)

- 目标:通过制度化、常态化的管理,培养员工良好的工作习惯和素养。

- 操作:通过培训、宣导和激励机制,让员工理解和认同5S管理的重要性。制定奖惩制度,对表现优秀的员工进行表彰,对未达标的进行督促改进。

实施5S管理不仅需要详细的计划和执行,还需要上下齐心的支持和参与。建议使用一些管理工具和系统,例如简道云生产管理系统,它可以帮助你更好地制定和执行5S管理计划,支持免费在线试用: 简道云生产管理系统模板在线试用:www.jiandaoyun.com 。

希望这些建议能帮助你在公司内部顺利推行5S管理,有问题可以继续交流!

2. 5S管理在制造业中有何具体应用?有没有成功案例分享?

最近读了不少关于5S管理的资料,不太清楚在制造业中具体该怎么应用。有没有成功的案例可以分享一下?具体是怎么实施的?

你好,5S管理在制造业中的应用非常广泛,成功案例也很多。具体应用时,可以从以下几个方面着手:

- 车间环境改善

- 整理:清除车间内不必要的工具和材料,确保只有当前生产需要的物品在现场。通过整理,腾出更多的空间,减少安全隐患。

- 整顿:对工具、材料进行分类,并根据使用频率和生产流程进行合理摆放。常用工具放在容易取用的位置,减少寻找时间,提高工作效率。

- 清扫:定期清扫生产设备和工作区域,消除灰尘、油污等,保持设备和环境的整洁,延长设备使用寿命。

- 生产效率提升

- 清洁:标准化操作流程,确保每个生产环节都能按照既定的标准执行。定期检查和评估,发现问题及时改进,保持生产效率的持续提升。

- 素养:通过培训和激励机制,提升员工的工作素养和责任感。让每个员工都明白5S管理的重要性,自觉遵守和执行。

- 成功案例

- 丰田汽车:作为5S管理的发源地,丰田汽车通过5S管理,实现了生产效率和产品质量的双提升。丰田的生产线布局科学,工具和材料摆放有序,每个环节都能高效运转,大大减少了浪费和故障率。

- 海尔集团:海尔在推行5S管理后,生产车间环境焕然一新,员工工作积极性和责任感明显提升。通过定期的5S检查和评比,海尔实现了生产效率的持续提升,产品质量也得到了保障。

通过这些成功案例可以看出,5S管理在制造业中不仅能改善工作环境,还能提升生产效率和产品质量。实施过程中,可以借助一些数字化管理工具,如简道云生产管理系统,它可以帮助你制定和执行5S管理计划,支持免费在线试用: 简道云生产管理系统模板在线试用:www.jiandaoyun.com 。

希望这些信息对你有所帮助,有问题欢迎继续交流!

3. 在推行5S管理的过程中,如何处理员工的抵触情绪?

我们公司在推行5S管理的过程中,有些员工觉得这是额外的负担,对此有些抵触。请问该如何处理这种情况?

你好,推行5S管理过程中遇到员工抵触情绪是很常见的情况。要解决这个问题,可以从以下几个方面入手:

- 沟通与培训

- 目标:让员工理解5S管理的目的和意义。

- 操作:通过培训、宣导会等形式,向员工详细解释5S管理的好处,如改善工作环境、提高工作效率、减少安全隐患等。可以邀请一些已经成功实施5S管理的企业代表来分享经验,让员工看到实实在在的成果。

- 员工参与

- 目标:让员工成为5S管理的参与者和推动者。

- 操作:在制定和实施5S管理计划时,邀请员工参与,听取他们的意见和建议。这样不仅能提高计划的可操作性,还能增强员工的参与感和责任感。可以成立5S管理小组,定期组织讨论和评比,让员工在过程中感受到成就感和荣誉感。

- 激励机制

- 目标:通过激励机制调动员工的积极性。

- 操作:制定合理的奖惩制度,对在5S管理中表现突出的员工进行表彰和奖励,如奖金、晋升机会等。对于不积极配合的员工,可以通过谈话、培训等方式进行引导和督促。

- 循序渐进

- 目标:避免一次性推行过多内容,减少员工的抵触情绪。

- 操作:可以先从某个部门或某个环节开始试点,积累经验后再逐步推广到全公司。这样不仅能让员工有个适应过程,还能通过试点成果树立信心,减少抵触情绪。

- 管理工具

- 目标:借助数字化工具提升管理效率和透明度。

- 操作:使用如简道云生产管理系统等工具,可以帮助你更好地制定和执行5S管理计划,过程可视化、透明化,让员工能更直观地看到管理效果,支持免费在线试用: 简道云生产管理系统模板在线试用:www.jiandaoyun.com 。

推行5S管理是一个系统工程,需要从多个方面入手,逐步引导和激励员工参与。希望这些建议对你有所帮助,有问题可以继续交流!