你有没有遇到过这种情况?

- 开会的时候,领导说:“这批订单的生产计划排了吗?”

- 生产部同事皱眉回一句:“还没排产啊,计划不是还没定吗?”

- 销售听了更懵:“不是昨天就计划好了么?怎么还没开始做?”

看起来大家都在说“计划”,但其实说的是两回事。

“生产计划”和“排产计划”这俩听起来差不多,甚至在不少公司里混着用,可一到真正落地执行,搞不清楚谁负责什么、该做哪一步,轻则流程卡壳,重则交期延误,客户炸锅。

别慌,这篇文章就来帮你彻底讲清楚:

- 什么是生产计划?

- 排产计划到底干嘛的?

- 两者的核心区别在哪?

- 上了ERP后,怎么才能把“计划”和“排产”配合好、不再打架?

一句话,不管你是项目经理、车间主管、还是老板,这篇文章都能帮你把生产管理的这块“常见坑”给填平!

一、什么是生产计划?不是拍脑袋,也不是凭感觉!

简单点说,生产计划(Production Planning)就是:“我们要生产什么、生产多少、什么时候交货。”

你可以把它当成一个“战略级”的规划,它更多是从企业整体角度来统筹安排的,考虑的问题包括:

- 订单来了,我们能不能按时交货?

- 原材料够不够?设备产能能不能撑得住?

- 未来一周、一个月甚至一个季度,我们该安排多少产量?

举个例子,客户下了1000件T恤的订单,要求两周后交货。这个时候生产计划要判断:

- 我现在库存是多少?

- 有没有订单优先级冲突?

- 产线有空档吗?

- 员工够不够?设备保养时间有没有安排进去?

所以,生产计划的核心是“全局掌控”,它对接的是订单、库存、采购、产能,主要回答“做不做、做多少、什么时候做”这样的问题。

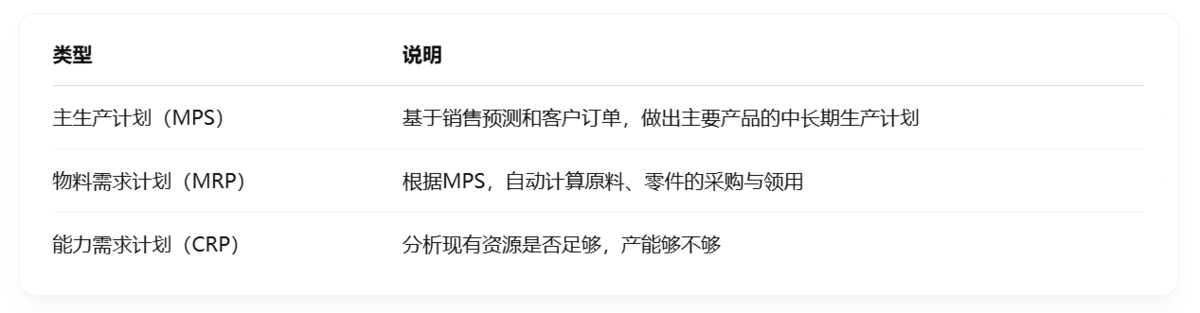

常见的生产计划类型包括:

二、排产计划又是什么?它是“落地执行”的一线安排!

排产计划(Scheduling),就是把生产计划“落实到每台设备、每条产线、每个人”上的具体操作安排。

举个不恰当但形象的比喻: 生产计划是你妈说:“明天请你做三道菜:红烧肉、青菜、炒蛋。”

排产计划就是你怎么安排时间和顺序来做:先解冻肉、再炒蛋、最后炒青菜,锅要先洗,油得提前烧……

排产计划关注的点就比较具体了,比如:

- 这批货哪个车间做?

- 哪台机器先做哪道工序?

- 是先做订单A还是订单B?

- 某员工要休假了,谁来替他?

所以,排产计划是“战术级”执行层面的安排,它追求的是效率最大化、资源最优化,以及交期准时。

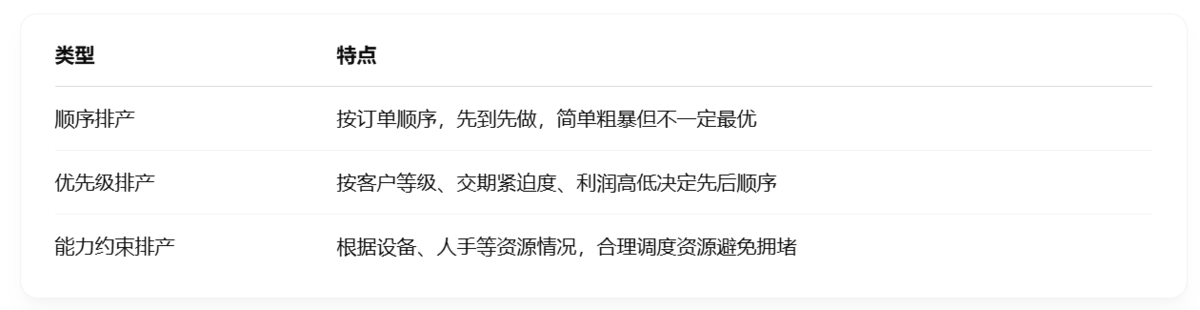

常见的排产方式:

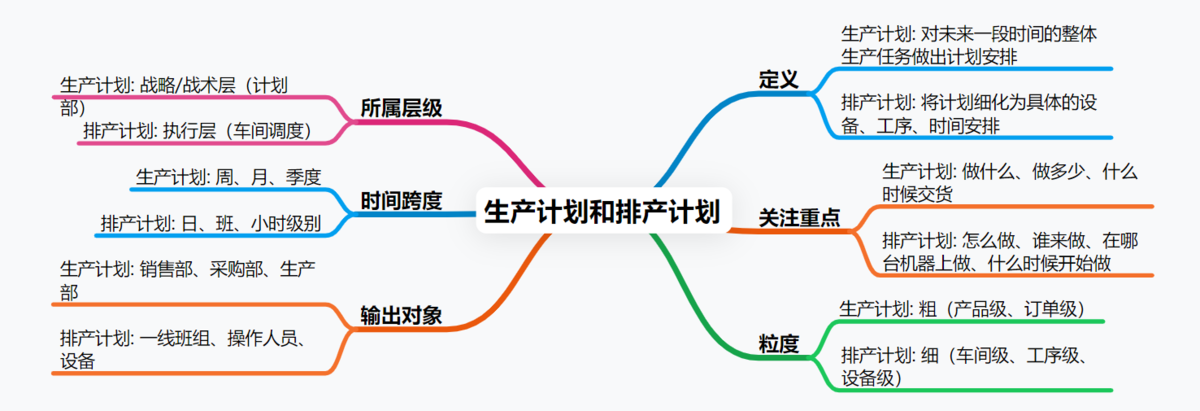

三、生产计划和排产计划的区别

虽然这俩听起来像一回事,但其实就像“厨师定菜单”和“厨房分工炒菜”之间的区别,不一样的!

咱从几个方面来给你拆开说:

一句话总结:

生产计划是“方向盘”,排产计划是“操作台”。一个负责决定要去哪,一个负责怎么走到那。

四、如何用ERP系统做好"生产计划"和"排产"?

讲完概念和区别,重点来了:我们怎么用ERP系统,既搞好“生产计划”,又把“排产”安排得妥妥的?

别急,咱们来一个一个说,照着做,计划员轻松很多,老板也不再天天抓头发。

第一步:把基础数据喂好,系统才有“脑子”

很多厂上了ERP之后觉得没啥用,主要就是基础资料没建好,系统再智能也算不准!

这些东西必须建全、建细:

- BOM清单:产品结构是什么?用多少原料?有没有替代物?

- 工艺路线:每个产品要走几道工序?顺序?在哪个产线做?

- 设备信息:哪台设备干哪道工序?产能多少?有没有换模时间?

- 人员信息:哪个工序必须熟练工?哪班可调配?

- 库存数据:成品、在制品、原料库存必须实时准确

Tips:建议用条码、扫码枪、传感器配合MES来采集实时数据,这样ERP才“活”。

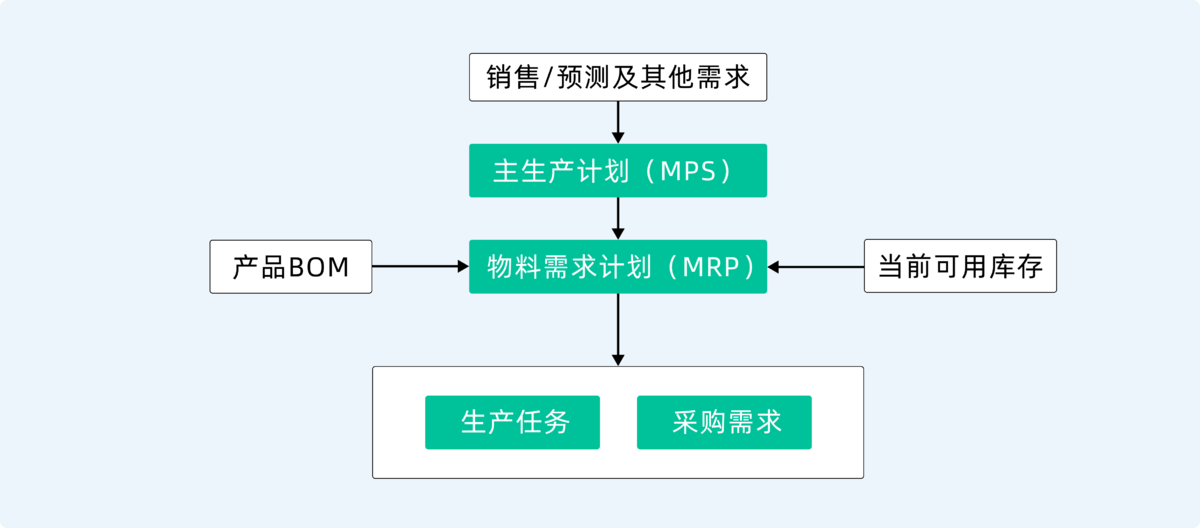

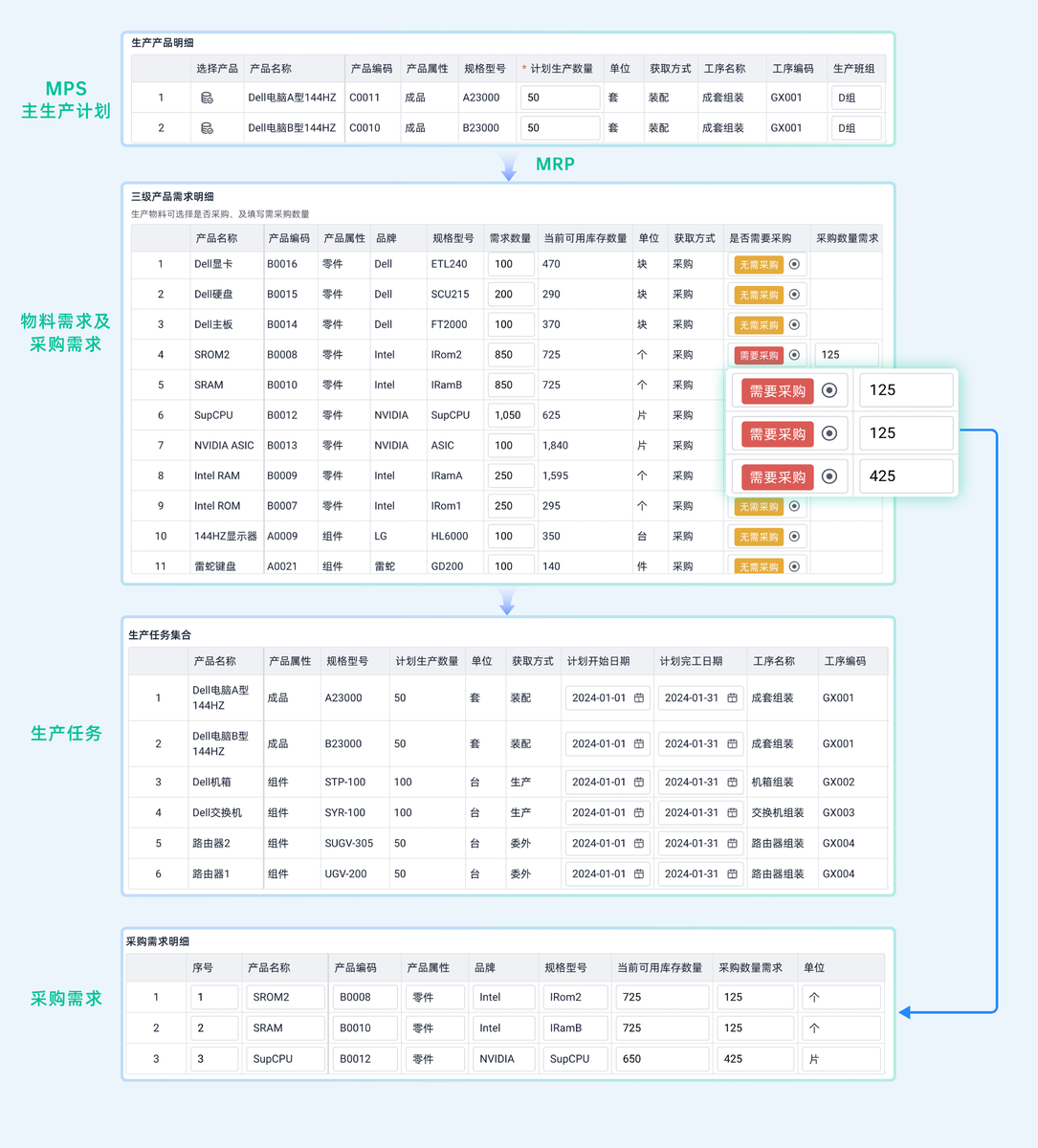

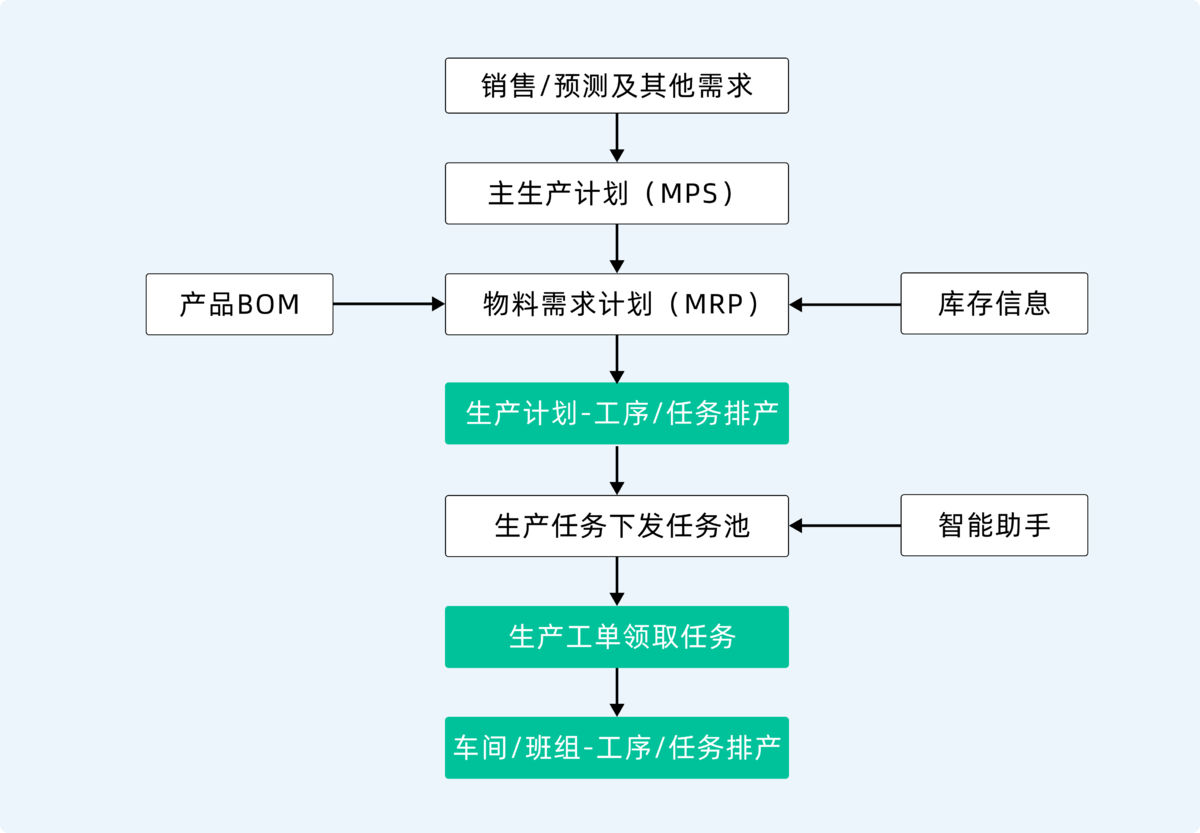

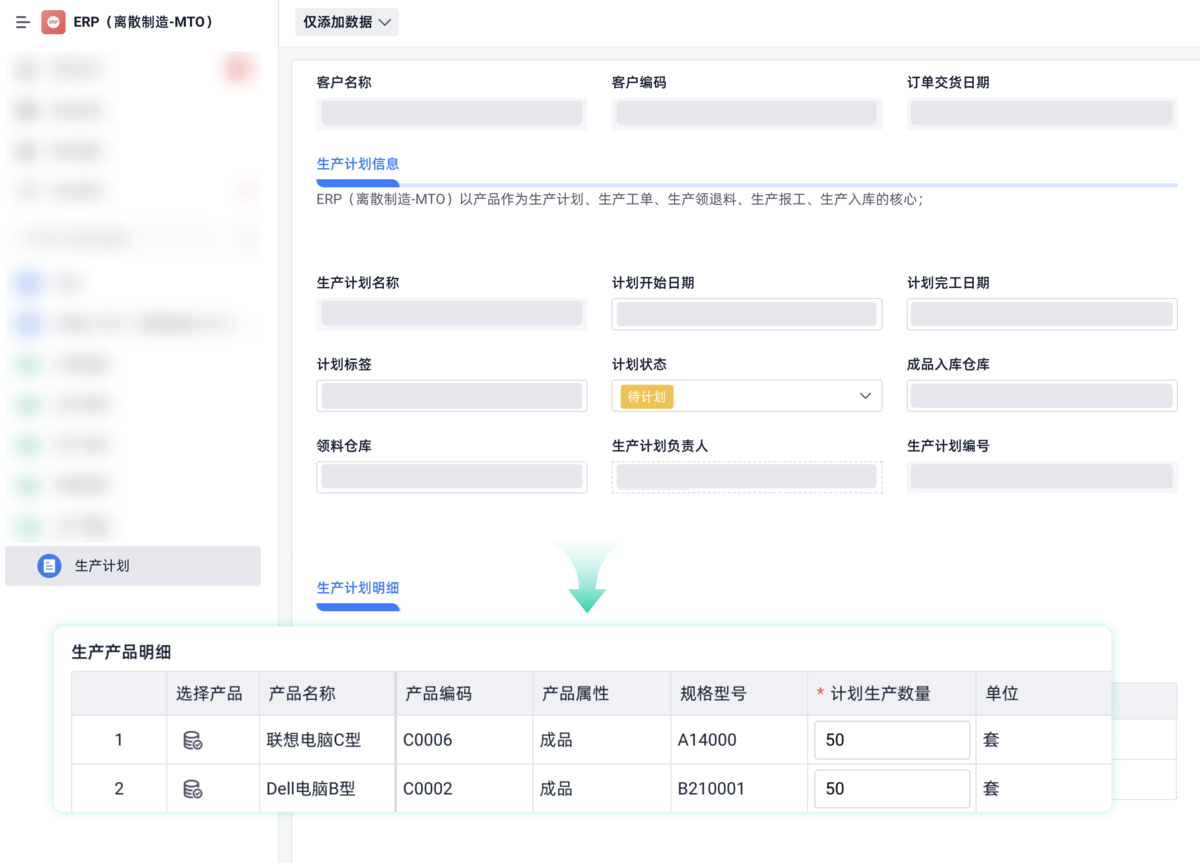

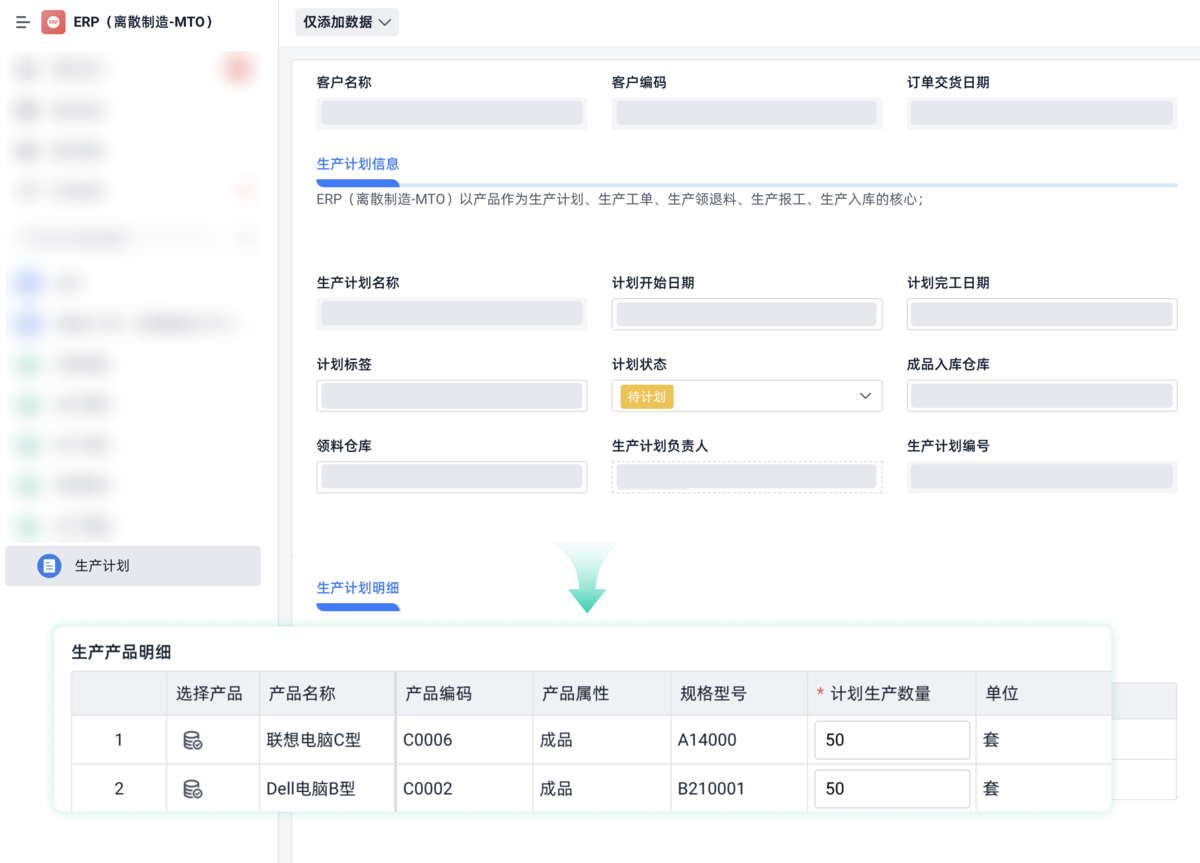

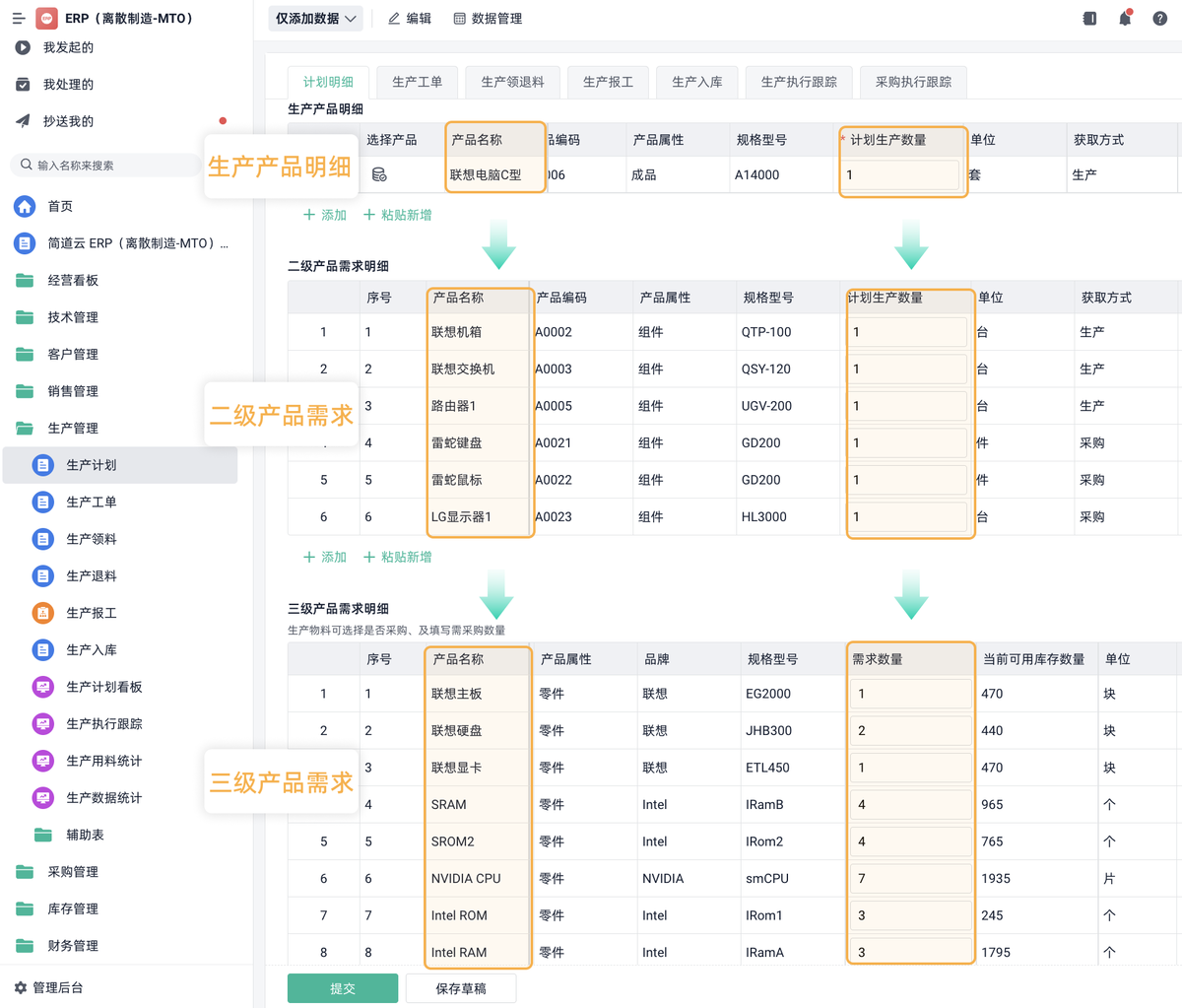

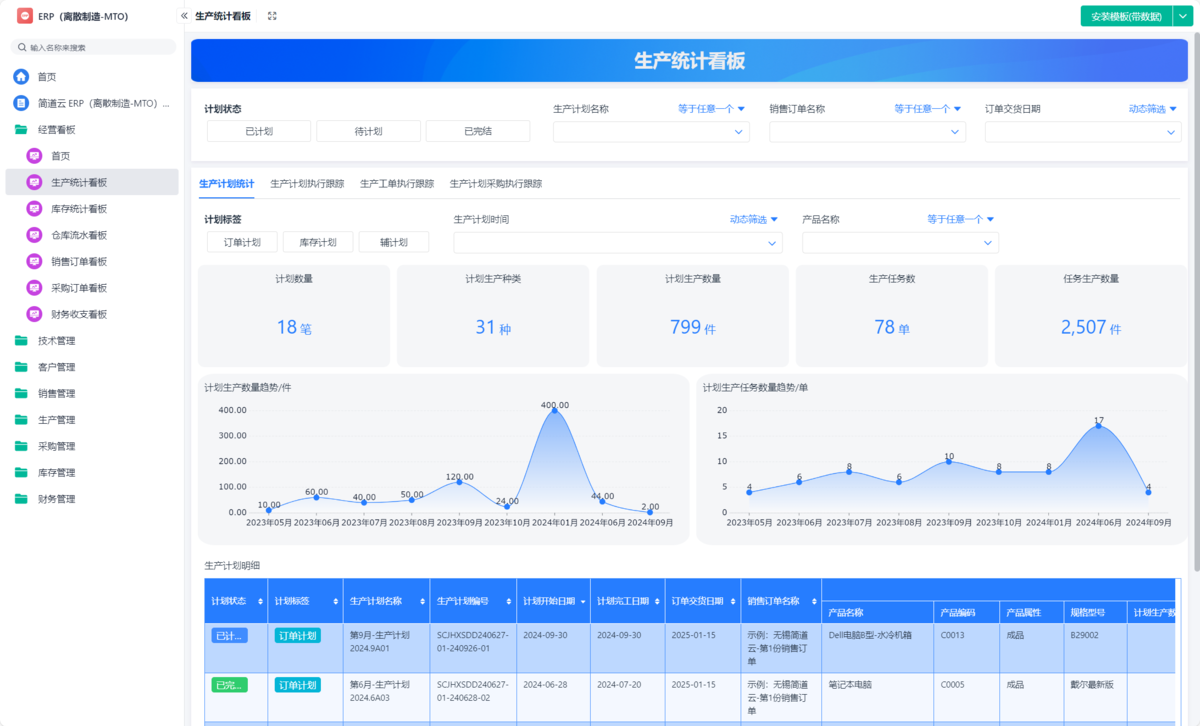

第二步:用ERP系统做“主生产计划”(MPS)

你打开ERP系统,进入“MPS模块”——这里是整个计划系统的“发动机”。

系统根据以下因素自动建议生产任务:

- 客户订单(SO)+ 销售预测(Forecast);

- 当前库存、在制品数量;

- 安全库存、最低库存设置;

- 产能约束(人、机、原料);

系统会生成:

- 计划生产产品列表;

- 每个产品的生产数量;

- 建议完成日期;

- 是否有缺料提醒;

好处是什么? 你不用再人工天天盯Excel拉订单了,ERP帮你“自动汇总+建议计划”。

第三步:跑MRP,拉出原料清单,提前准备

生产计划有了,材料准备也得跟上!

这时候就轮到MRP(物料需求计划)出场了:

- ERP自动读取BOM;

- 判断库存够不够;

- 算出还差多少原料;

- 自动生成采购建议单/生产建议单;

举个例子: 你要做1000个电饭锅,系统发现芯片只剩300个,还缺700个,就会自动提示你补采购,或者转内部调拨。

这样一来,采购部知道该备啥,仓库知道该入啥,避免“临时抱佛脚”。

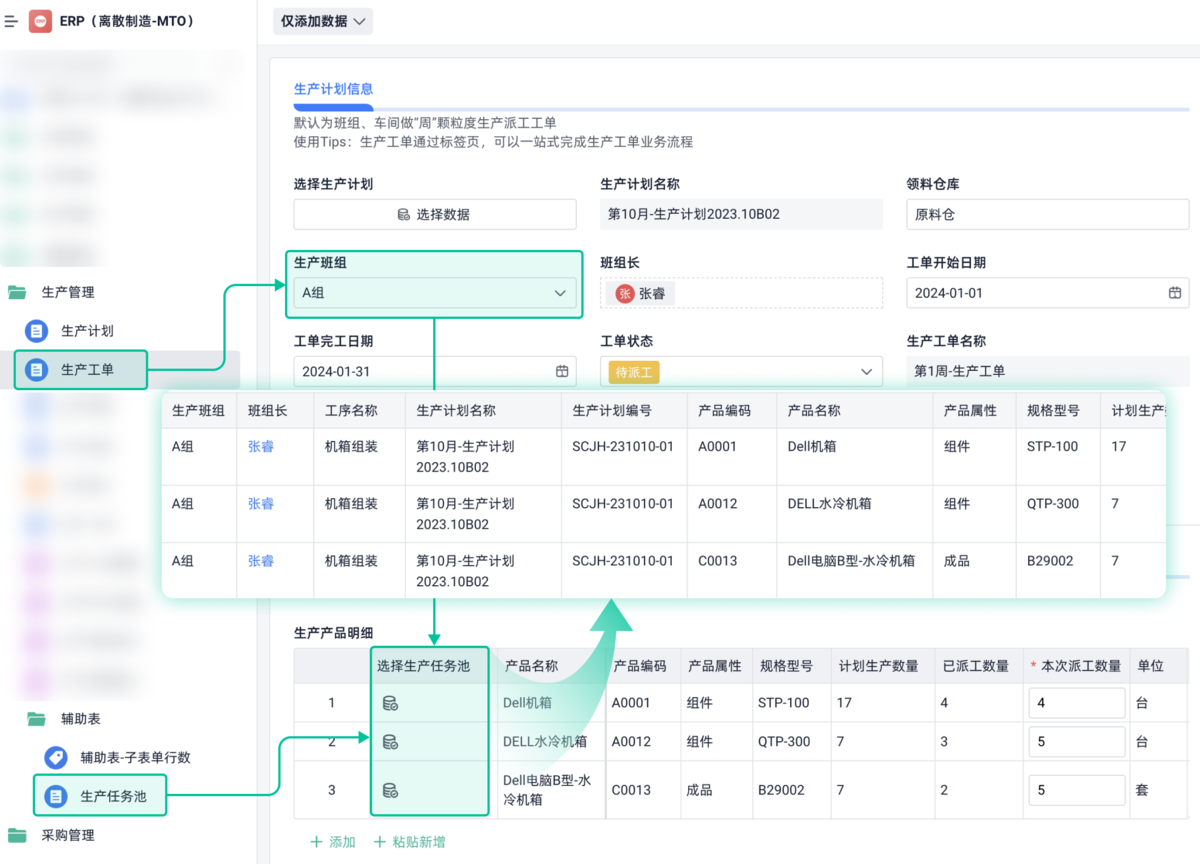

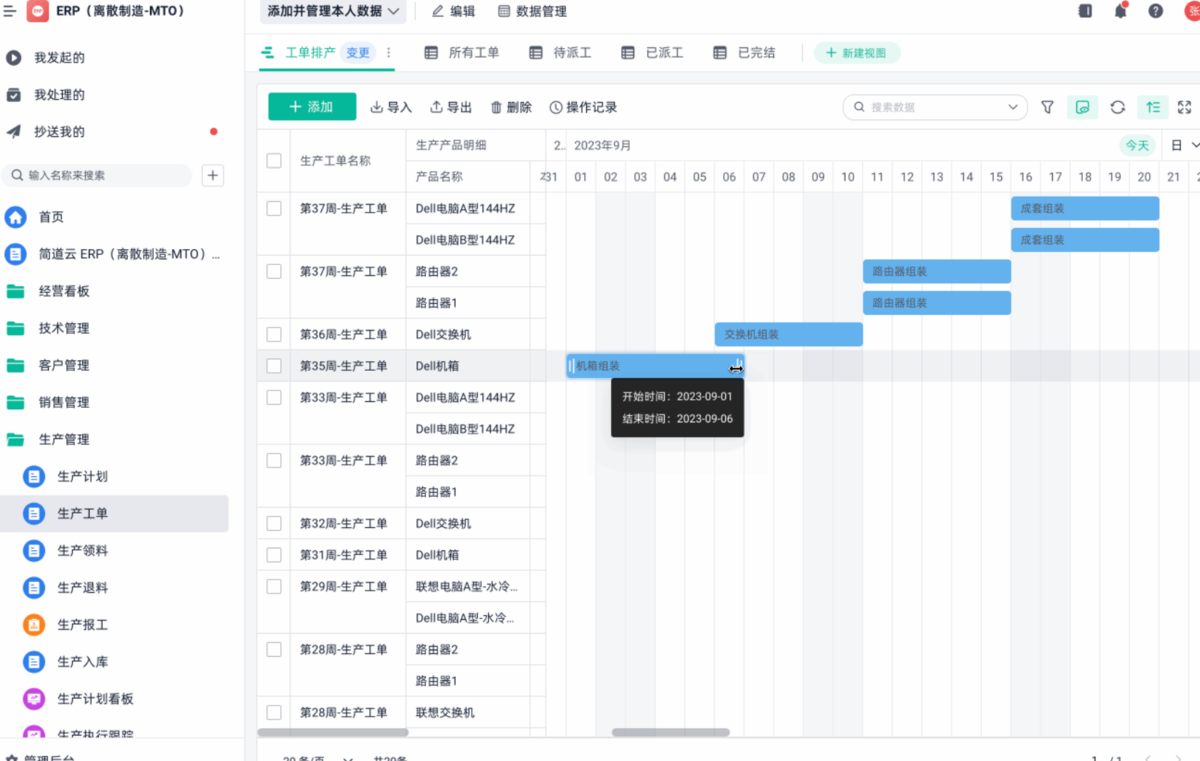

第四步:生成生产工单,进入排产阶段

接下来就是车间关注的重点:“今天做什么?”

ERP系统会自动生成工单(MO),并进入“排产模块”。

你可以根据以下策略进行智能或手动排产:

- 按交期排:谁交货时间近,先排;

- 按产线效率排:某产线快,优先分配;

- 按换线损耗最小排:同类产品连着做,省掉换模时间;

- 按客户优先级排:VIP客户永远第一顺位;

系统会自动输出:

- 每台设备的工作安排(时间段、工单号);

- 每个工序的人员需求;

- 甘特图、日历排期表;

- 负荷图,查看是否超产能;

可视化图表很关键,一眼就能看出排产是否合理、有没有撞车。

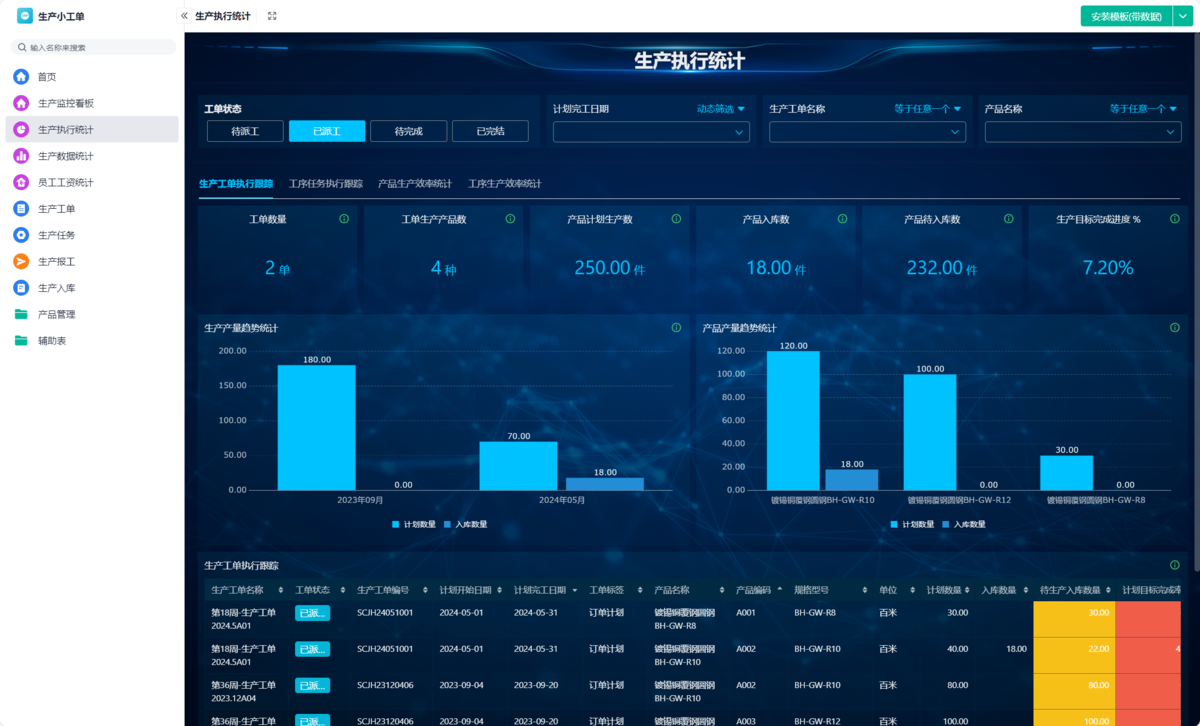

第五步:接MES系统,执行监控+动态调整

计划不是“写完就拉倒”,关键是“执行有没有落地”。

如果你有MES系统,就可以直接把ERP生成的工单派发到产线,工人扫码开始作业,系统自动回传进度、异常、产量。

- 哪道工序完成了?

- 哪条产线故障了?

- 哪个工人效率低了?

- 哪个批次不合格了?

这些数据实时反馈到ERP系统里,计划员可动态调整排产计划,灵活应变!

第六步:形成“计划 → 执行 → 反馈 → 优化”的闭环

一个优秀的ERP系统,计划模块一定具备闭环能力:

- 计划制定(MPS)

- 资源配套(MRP)

- 排产执行(Scheduling)

- 生产反馈(MES对接/人工录入)

- 进度监控与分析

- 再次优化与调整

这套闭环跑通了,整个工厂就从“靠经验”变成“靠系统”。

最后来总结一下:

✅ 生产计划关注的是:做不做、做多少、什么时候做。

✅ 排产计划关注的是:怎么做、谁来做、在哪做、啥时候做。

✅ ERP系统是链接这两者的“大脑+神经系统”,把计划变成实际执行的强大助推器。

如果你还在靠 Excel、手动排产、口头协作,那确实容易混乱、出错、效率低。

不妨考虑上个ERP系统,哪怕一开始只用最基础的生产模块,也能让计划不再靠拍脑袋、执行不再靠吼出来!