我在生产线工作多年,与很多老板一样,都有一个心病,那就是:设备坏得越来越勤,修得越来越贵。 有时候,一年维修费加配件费算下来,差不多能再买一台新的。

我见过不少工厂,从小型加工厂到几百号人的制造企业,设备管理这件事都存在同样的三个问题:

- 设备信息不清,没人知道到底有多少设备、用了多久、状态如何;

- 维修工作没计划,坏了才修、修了又坏;

- 管理层缺乏数据来辅佐决策,想省钱但反而花得更多。

今天我们就来一条一条拆开分析,聊聊设备管理为什么维修费比买新设备还贵。

文章参考>> https://www.jiandaoyun.com

一、设备信息不清,根本谈不上管理

不少工厂的设备台账,都是Excel表或者纸质登记本。刚开始可能还算完整,但只要人一多、设备一多,信息更新就跟不上了。 我去过一家机械加工厂,他们说厂里有100多台设备,但问具体哪台用了几年、哪台最近修过,谁也说不清。 台账上的信息基本停留在采购阶段,后面没人维护。新进设备没登记,旧设备淘汰了没人标注。

这种情况下,企业根本没法掌握资产的真实情况。财务账上折旧照算,车间却一堆半废的设备在占地方;有的设备其实还能用,但没人知道已经被当作“待报废”。 管理层要做预算、要核算成本,全凭感觉。时间一长,设备资产这块就成了糊涂账。

怎么解决?

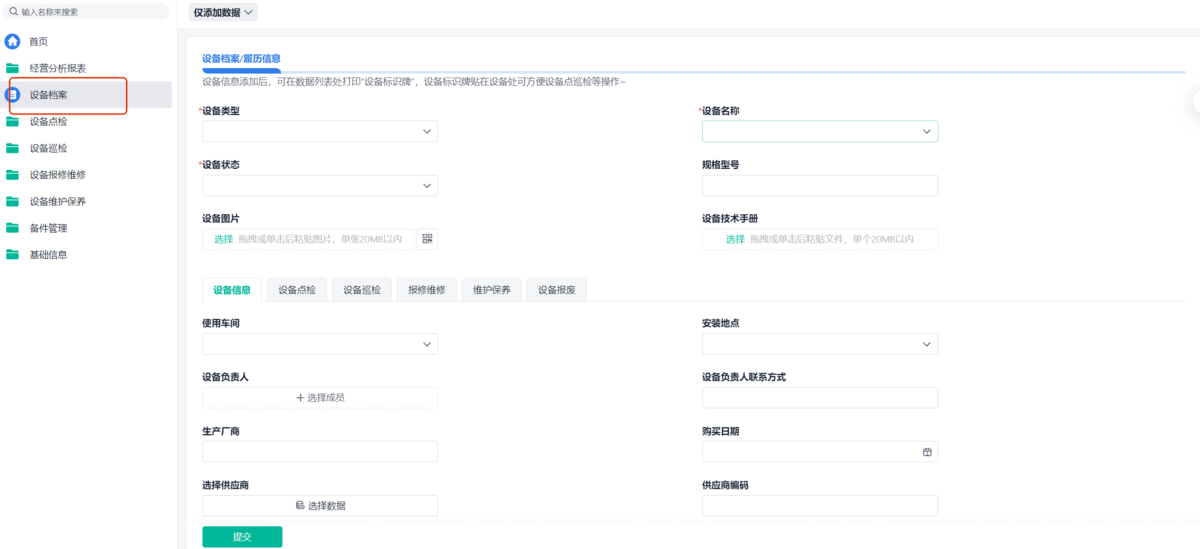

现在比较成熟的做法,是用系统去建一份动态的设备台账。

- 每台设备都有唯一编号,从采购、验收到安装、调试,全流程留痕;

- 日常巡检、保养、维修、报废等操作,都会自动更新设备状态;

- 系统能自动统计折旧、使用年限、维修次数等数据。

这样一来,设备信息就活了,不会再出现纸上看不出问题,现场早已报废的情况。 对于管理层来说,要查设备数量、类型、当前状态、维修成本,几秒钟就能查到。 以前靠人工统计半天才能对上的账,现在实时就能看到。

二、维修没计划,等坏了才修

很多工厂的维修模式很典型:坏了再修。 表面看似节约成本,实则是隐性浪费。

设备一旦坏在生产高峰期,不仅要花钱修,还会拖订单、耽误交期。维修人员得临时找配件、加班抢修,结果不仅效率低,花的钱也翻倍。

还有一个常见问题:维修记录不统一。 有的写在本子上,有的在微信里沟通,有的存在文件夹里。结果设备到底修过几次、上次换的什么零件、为什么坏的,没人能说清楚。 问题重复出现,只能一遍又一遍修。

怎么解决?

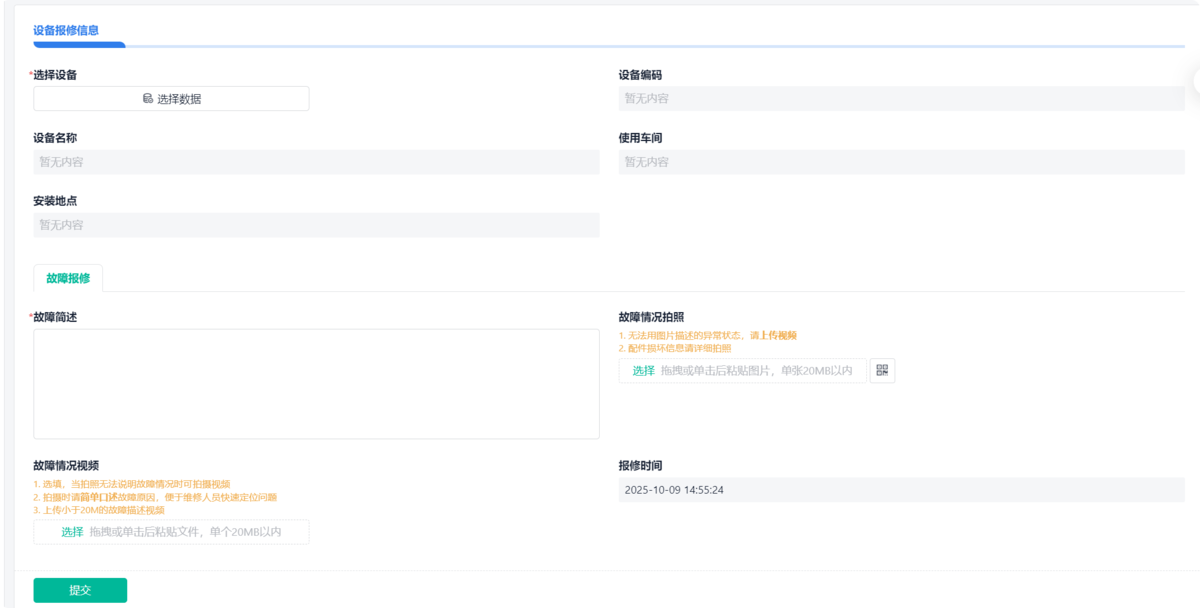

要把维修从被动反应变成主动预防,关键是要有计划性和可追溯性。 数字化的做法就是:

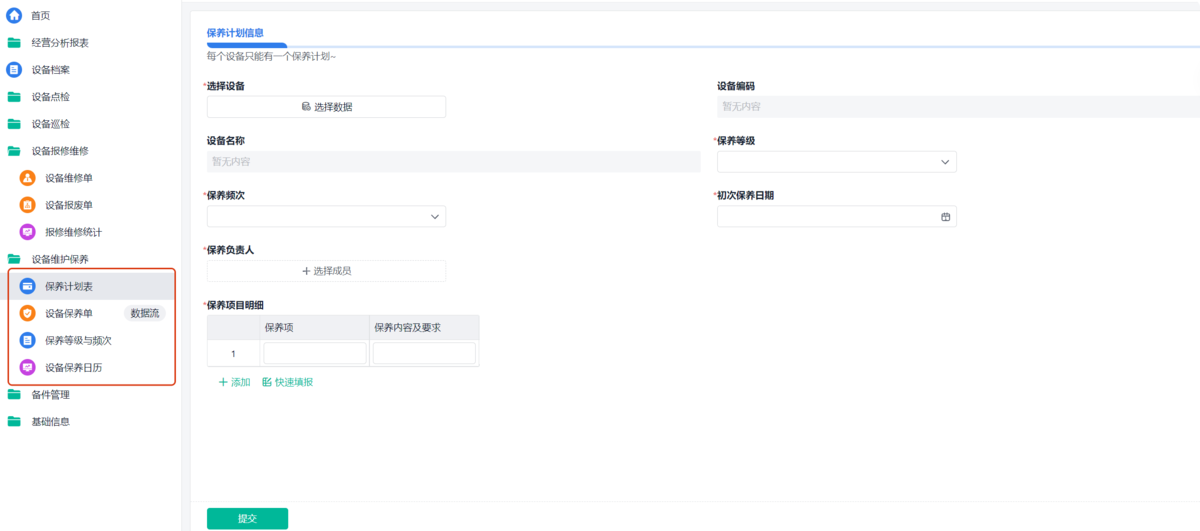

- 每台设备设定保养周期,到期系统自动提醒相关负责人;

- 巡检任务能自动生成,员工打开手机就能看到巡检清单,现场拍照、录入结果,异常问题即时上报;

- 一旦报修,系统自动生成工单,维修人员可以接单、处理、提交结果,整个过程可追踪。

所有维修记录都会沉淀在系统里,方便后续分析:哪些设备经常坏、哪些配件容易出问题、平均维修间隔是多少…… 这些数据久而久之就是经验积累,可以反过来指导企业优化维护计划,甚至调整采购标准。

很多工厂用了这样的体系之后,维修工的工作量不一定少,但“突发抢修”明显少了。设备坏之前就有人去查、去养,整体停机率下降,损耗也跟着降。

三、缺乏数据支撑,越想省反而越花

制造业的设备开支,通常分三块:折旧、维修、停机损失。 很多老板盯着前两项,却忽略了第三项。

比如一条产线每天产值五万,设备坏两天,直接损失十万。 这十万往往没人算进设备成本里,只看到修理费两千块,觉得还能接受。但实际上,损失的产值远比维修费高得多。

根本问题在于:企业缺乏设备数据积累。 大多数工厂都没有实时掌握设备运行状态的能力,不知道设备每天开了多久、停了多久、停的原因是什么。 也算不清OEE(综合设备效率)、MTBF(平均无故障时间)等指标,更谈不上基于数据去做改进。

怎么解决?

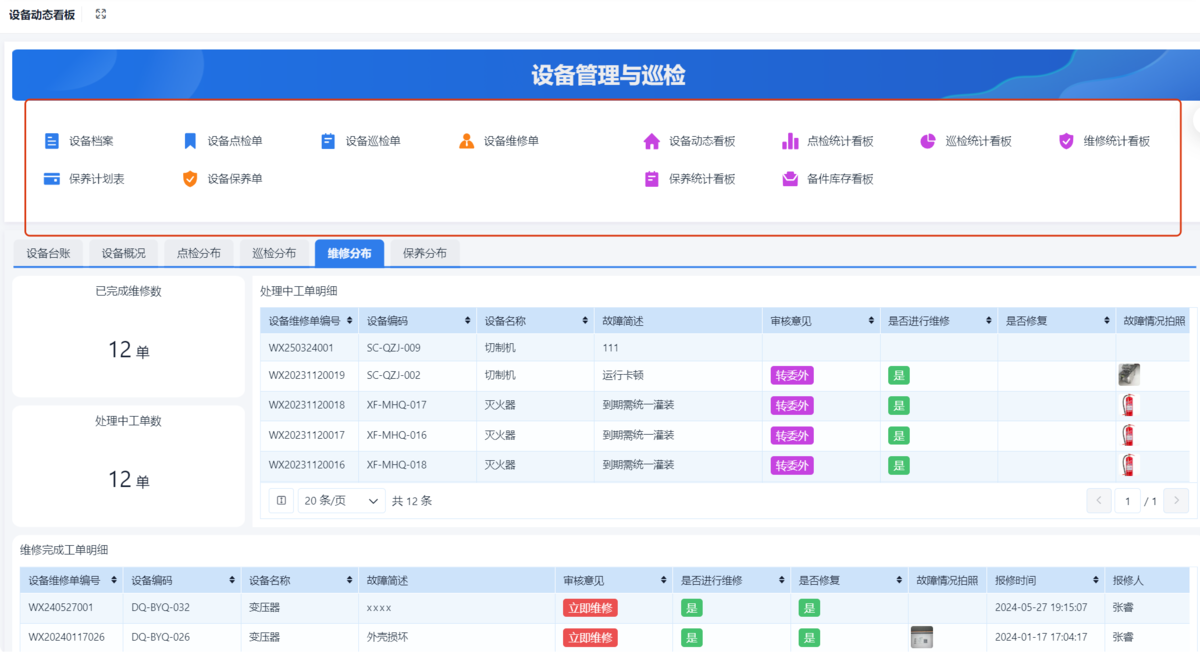

通过系统化的设备管理,可以自动采集和记录设备运行状态。

- 运行、停机、维修、保养等状态都能被记录下来;

- 每次停机都能标明原因:是故障、换模、调试还是计划停机;

- 数据自动汇总成报表,管理层能看到每台设备的开机率、停机时长、维修次数、利用率。

这些数据能直接揭示问题根源: 是不是某台设备经常出故障?是不是某班组操作不当?是不是维护不到位? 一旦找到规律,优化方向就清晰了。

更关键的是,数据能指导决策。 很多企业设备老化,老板想换新,但又担心浪费。 通过数据分析后,你能看到哪些设备长期高负荷运转、故障频发;哪些设备利用率不到50%,其实产能还没吃满。 这样投资决策就有理有据,不再靠拍脑袋。

四、花在维修上的钱,很多是管理成本

从我看过的案例来看,设备维修费居高不下的核心原因,并不在于设备老,而在于管理乱。 设备没人管、账不清、保养无计划、维修无记录、数据无沉淀——这些问题看似零碎,但叠加起来,直接推高了企业的运营成本。

相反,那些设备管理做得扎实的工厂,哪怕设备用了七八年,维修费依然控制得很稳。 因为他们把管理数字化了,让每一次维修、巡检、保养都能留下痕迹,让设备状态变得透明。

这种透明带来的价值是巨大的:

- 老板知道钱花在哪;

- 设备负责人知道重点在哪;

- 一线工人知道流程怎么走;

- 维修人员不再疲于救火,而是能提前安排工作。

五、修设备不如先修管理

我和很多老板交流的时候,他们大多数都以为,维修费高是设备太老、人工太贵。我告诉他们,其实更多时候,是管理方式太落后。

只要把设备的全生命周期管理起来——从采购、建档、巡检、保养到维修、报废—— 用系统把流程跑通,把信息留痕,把数据沉淀,企业就能逐步转向主动管理。

如果大家真正做到这一点,维修费自然会降,停机时间也会缩短。

到最后,你会发现:省下的不是那几次维修的钱,而是整套生产体系的稳定性和效率。众所周知,效率就是金钱呐!