工厂里的设备管理,是个让人头疼的活。设备坏了才修,耽误生产;保养全靠老师傅记着,他一请假就乱套;备件库存要么积压资金,要么急用时找不到。市面上设备管理软件不少,但很多工厂买了之后发现用不起来,要么太复杂,要么不贴合实际。

今天咱们就来聊聊,一个好的设备管理系统到底该解决哪些实际问题,以及怎么选择适合自己工厂的方案。

一、工厂设备管理的三个核心痛点

在考虑上什么系统之前,先想清楚要解决什么问题。根据我的观察,大多数工厂的设备管理都卡在三个关键环节上。

1. 预防维护做不到位,总是救火式维修

很多工厂的设备保养,还停留在老师傅的小本子阶段。什么时候该保养、该换什么零件,全凭个人经验。老师傅在的时候没问题,一旦他退休或调岗,接手的年轻人就容易抓瞎。结果就是小毛病拖成大故障,维修成本翻倍,停产损失更大。

2. 维修过程不透明,耗时耗力难追溯

设备坏了,操作工打电话给维修班,维修工过来看看,缺零件再去仓库找,找不到再联系采购……整个过程像黑箱,设备主任不知道修到什么程度了,生产主管不知道什么时候能恢复。等修好了,维修记录可能就写在一张皱巴巴的纸上,过段时间就丢了。下次同样的故障发生,又要从头摸索。

3. 备件库存难把控,资金占用还缺料

这是典型的矛盾:财务希望库存越少越好,减少资金占用;维修部门希望备件越全越好,随时能用。结果往往是,不常用的备件堆满仓库,真到急用时却发现关键零件没库存,紧急采购价格高还得等。

二、什么样的系统能真正解决问题?

要解决上面这些问题,一个好的设备管理系统至少要在这几个方面做得好:

1. 让保养计划自动跑起来

系统应该能根据每台设备的保养要求,自动生成保养计划。比如一台冲压机,每运行500小时要换润滑油,每1000小时要检查液压系统。系统能自动追踪设备运行时间,到期前自动推送保养任务给相关维修人员。这样就把依赖个人记忆的事,变成了系统自动提醒的流程。

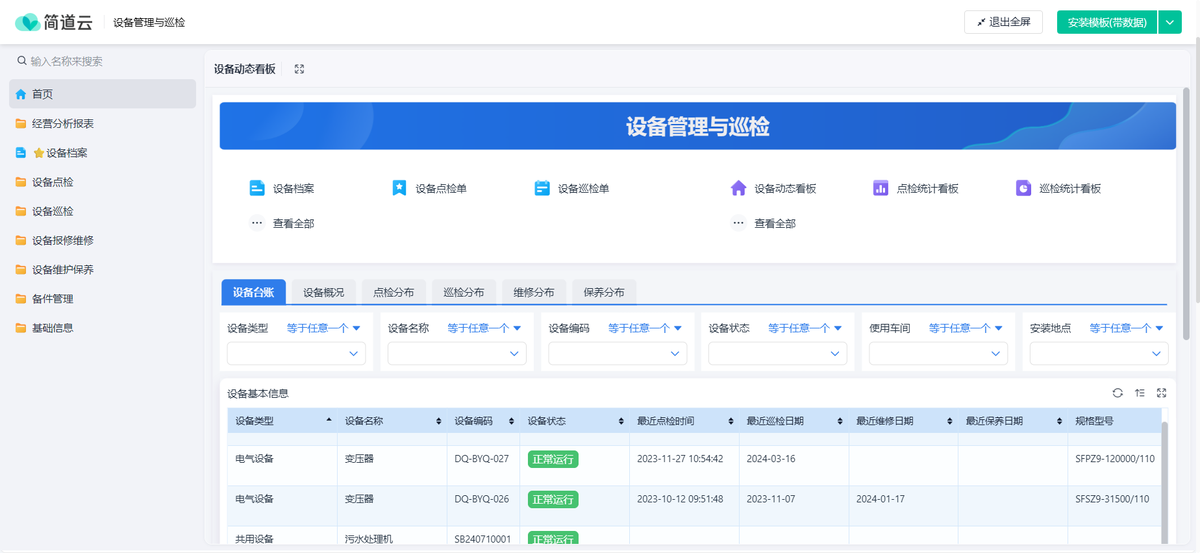

在这方面,一些灵活的零代码平台其实很适合中小工厂。比如简道云,它允许工厂根据自己的设备类型和保养规范,自己搭建保养计划模板。你可以设置不同的触发条件:按运行时间、按生产批次、或者按固定周期。到点系统就自动生成工单,推送到维修人员的手机上。这种自己配置的方式,比买一套固定功能的软件更能贴合自己的实际需求。

2. 维修流程在线化,进度看得见

设备报修不应该再靠打电话。操作工在手机上点几下,就能提交维修申请,拍照描述故障现象。维修工接单后,系统开始计时,每个环节都有记录:什么时候到场诊断,需要什么备件,维修用时多长,更换了哪些零件。主管在电脑或手机上就能看到所有设备的维修状态,哪些在修,哪些待修,一目了然。

关键是这个过程要足够简单。维修工在现场,用手机扫设备二维码就能查看历史维修记录,报工也很方便。复杂的系统他们不愿意用,用不起来一切都是空谈。

3. 备件管理精细化,库存合理

系统要能关联维修记录和备件库存。每次维修用了什么零件,用了多少,系统自动扣减库存。当库存低于安全库存时,自动提醒采购。还能分析备件的使用频率,区分出哪些是常用件要多备,哪些是罕用件可以少备甚至不备。

更重要的是,系统能记录每个备件用在了哪台设备上、什么时候用的。这样就能分析出哪些设备耗材多,哪些备件质量有问题,为设备选型和供应商评价提供依据。

三、不同规模工厂该怎么选?

小微型工厂(设备价值50万以下)

这个阶段其实不需要完整的设备管理系统。重点是把设备档案建好,记录好每台设备的基本信息、说明书、维修记录。可以用共享文档或者简单的表格管理。

如果需要更进一步,可以考虑用轻量级的工具。比如在简道云上搭建一个简单的设备管理应用,主要实现设备档案电子化和维修报修在线化。投入不大,但能让管理规范起来。

中小型工厂(设备价值50万-500万)

这是最适合引入设备管理系统的阶段。建议关注以下几点:

- 操作要简单,维修工能快速上手

- 移动端一定要好用,适合现场使用

- 能自定义保养计划和维修流程

- 价格在承受范围内,按年订阅最好

这个规模的工厂,设备已经有一定数量,但还没有复杂到需要专业的大型系统。用零代码平台自己搭建,或者选择针对中小企业的轻量级专业软件,都是可行的选择。关键是要快速用起来,先解决最基本的保养和维修管理问题。

中型以上工厂(设备价值500万以上)

这个阶段可以考虑更专业的设备管理系统(EAM),但要注意:

- 必须能和现有的ERP、生产系统集成

- 要支持复杂的设备树结构和位置管理

- 要有完善的权限体系,不同车间看到不同设备

- 需要支持预测性维护等高级功能

四、实施落地的关键点

1. 分阶段实施,别想一口吃成胖子

先解决最痛的点。比如先从关键设备开始,实现保养计划自动化和维修流程在线化。让维修团队先感受到便利,再逐步推广到所有设备。

2. 数据要准确,设备档案是基础

实施前要花时间整理设备数据:设备编号、型号、位置、供应商、技术参数、保养要求。基础数据不准,后面所有功能都会出问题。

3. 培训要实战,让维修工当老师

培训时不要讲太多理论。找一台实际设备,从报修到维修完成,全程演示一遍。最好让熟练的维修工来讲解,他们知道工友关心什么。

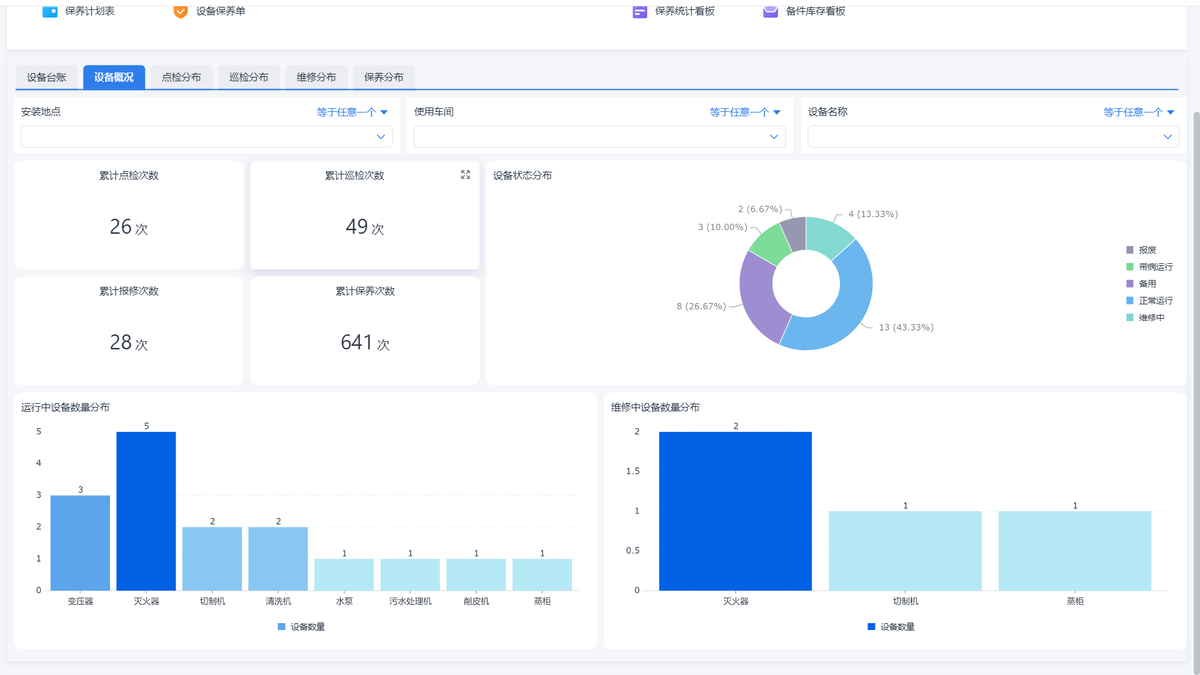

4. 指标要跟进,形成管理闭环

系统上线后,要定期看几个关键指标:设备完好率、平均维修时间、备件库存周转率。用数据说话,持续改进。

五、未来趋势:从预防到预测

未来的设备管理会越来越智能。通过物联网传感器收集设备运行数据,系统可以分析出设备的健康状态,在故障发生前就预警。比如通过振动分析预测轴承磨损,通过温度监测预测电气故障。

但对大多数中小企业来说,预测性维护还比较远。当前最实际的,是把基础的预防性维护做好,把维修流程规范化,把备件库存管理精细化。这三步走扎实了,生产效率和质量自然就上去了。

最后说点实在的

选设备管理系统,不是选功能最多的,是选最适合的。大厂的成功经验照搬到小厂,大概率会失败。如果你的工厂设备还不算太多,流程还在完善中,那就选个灵活度高、能跟着你一起成长的产品。

最关键是系统要能用起来。再好的系统,维修工不愿意用也是白搭。选个界面简单、操作方便、移动端好用的,培训成本能降一半,落地成功率能高一倍。