精益生产的核心到底是什么?

最近和几位制造企业的生产总监聊,发现一个普遍现象:企业花大钱搞精益,结果车间还是卡顿、成本居高不下。

问他们为什么,回答基本都是“上了5S、贴了看板、做了VSM”。

但真相是:这些都不是精益的核心,甚至可能让问题更隐蔽。

今天就把精益生产的核心讲清楚,告诉你怎么在企业里落地。

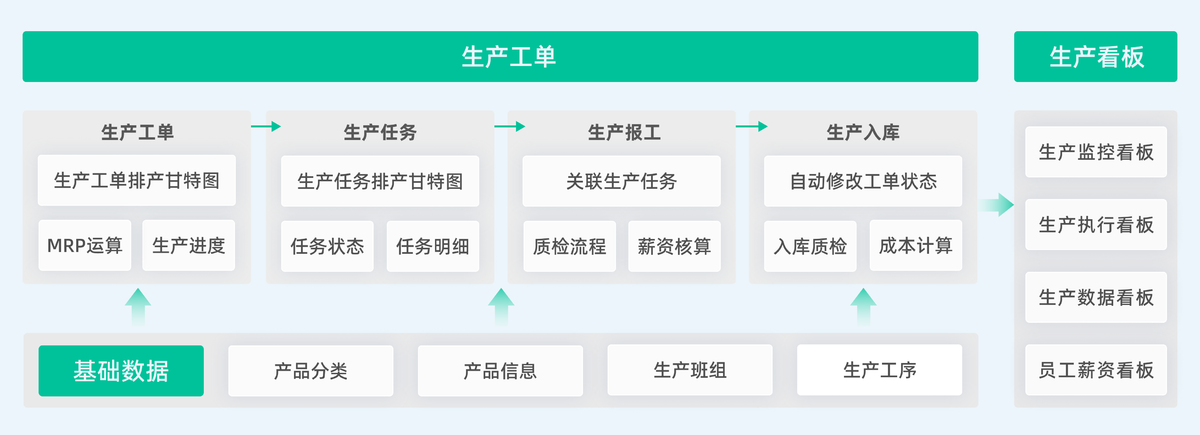

文中示例的生产小工单系统,已经做好了模板,即开即用支持自定义修改,自取>>

一、先说清误区:精益不是贴标签

很多企业以为精益=

- 贴5S标签

- 画VSM流程图

- 上看板系统

- 依赖咨询公司方案

这些做法的共同点:掩盖了真实问题。 比如:

- 订单延期,企业靠加班顶上

- 质量不稳定,靠返工兜底

表面看还能运转,实际是问题被人工消化了——成本没降,隐患越积越多。

精益的起点,从来不是优化流程,而是让问题别被吞掉。

二、精益的核心是什么?一句话说透

通过流程设计,让问题自动暴露,再用机制持续解决。

这不是口号,是业务逻辑:

- 非精益场景:问题出现 → 人员临时处理 → 问题消失,但未被记录 → 同类问题重复发生

- 精益场景:问题出现 → 流程自动触发记录 → 问题卡住 → 必须被分析解决 → 机制固化

上个月我就跑过一家汽车零部件企业,装配线常因缺料停线。

- 之前:采购临时找供应商,停线2小时,没人记原因。

- 精益后:在生产小工单系统设置缺料预警,停线时系统会自动生成工单,记录缺料原因、处理人、解决时间。

核心就两个字:暴露。

问题不暴露,精益就是0;暴露了,改善才开始。

三、为什么问题暴露是精益的起点?

场景1:问题被掩盖,成本在悄悄增长

- 订单延期? → 临时加急生产(成本+15%)

- 质量异常? → 返工处理(成本+20%)

- 设备故障? → 临时抢修(成本+30%)

表面上生产没停;实际上问题被人工消化,但成本不断叠加。

精益要干的事:停止掩盖,让问题卡住。

场景2:精益不是不让出问题,是问题一出就看见

- 非精益:问题发生 → 人员私下解决 → 管理层不知情。

- 精益:问题发生 → 系统自动记录 → 问题暴露 → 必须处理。

流程不顺畅,就应该卡住。

场景3:真正的浪费,藏在习惯里

企业最容易忽略的浪费:

- 等待:等物料、等审批、等设备空闲

- 信息重复:采购单发了3遍,因沟通不畅

- 临时改计划:老板拍脑袋改订单,导致排产混乱

精益不是找新问题,是把习以为常的浪费揪出来。

四、精益工具的本质:只干三件事

所有精益工具,归根结底就是为了让问题暴露。无论是看板、VSM还是拉动,最终目的都是让流程自己说话。

说个最近看到的:很多企业用传统方法做记录,异常发生后靠员工手工登记,信息分散,问题根因很难追踪。

现在如果用生产小工单管理系统这样的工具,情况就不一样了:

1. 标准化:让不正常变得明显

- 没标准:员工凭经验操作,差不多就行 → 问题藏得深。

- 有标准:写明拧螺丝3秒,超时自动报警 → 问题暴露。

- 系统里每个工序都有标准动作和完成条件

2. 可视化:让问题不用问就能看见

- 看板、红黄绿灯、异常记录墙 → 一抬头就知道问题在哪。

- 主管不必到处跑去问,每次登录就能看到哪条产线卡点、哪个环节异常。

3. 拉动与节拍:逼流程对问题做出反应

- 拉不动? → 说明上游卡点,相关人员会收到通知并必须处理。

- 节拍对不上? → 流程不顺畅无法被隐藏,问题自然暴露,改善才能开始

工具本身不是精益,工具只是承载机制,让问题自己跑出来。

像生产小工单系统这种数字化工具,本质上就是在帮企业把精益的核心——问题暴露和持续改善——落地。

五、为什么企业做了精益却没效果?

1. 只上工具,不改流程

- 贴了看板,但缺料了,员工绕过看板直接找采购。

- 结果:看板成了摆设,问题未被记录。

2. 靠人盯,不靠机制

- 依赖老张经验处理异常,老张调岗后,问题频发。

- 结果:机制没建立,人走就崩。

3. 精益成了运动,不是日常

- 项目期间全员搞精益,结束后回归原样。

- 结果:成了PPT精益,没改变业务。

根本原因:没抓住问题暴露这个核心。 工具再漂亮,问题被吞掉,等于没做。

六、实操建议:企业该抓哪3件事?

1. 先让流程站得住

- 怎么做:明确每一步的标准动作和完成标准。

- 业务效果:问题责任到人,避免悄悄解决。

2. 让异常必须留下痕迹

- 怎么做:所有问题必须记录在系统中,包含原因、处理人、解决时间。

- 业务效果:异常变数据,每周分析根因,避免重复发生。

3. 把精益嵌进日常工作,不是额外任务

- 怎么做:早会第一项:通报昨日异常及解决情况;交接班记录:写问题处理进展。

- 业务效果:精益成为习惯,不是额外活。

再问一次——精益的核心是什么?

精益生产的核心,从来不是工具、口号或项目,而是: 通过流程设计,让问题自动暴露,再用机制持续解决。

用业务的话说: 不是让工人跑得更快,是让流程自己喊出问题,让管理有地方插手。

问题没暴露——企业以为贴了看板就是精益,但缺料了,员工还是绕过看板找采购。

问题不暴露,精益就是0;问题一暴露,改善才开始。