很多企业的供应链管理,看起来很忙:

采购天天在催货,生产天天在交货,仓库天天在盘点,

但真要问一句: 现在我们供应链整体效率到底怎么样? 大多数人是答不上来的。

不是没有数据,是数据太多、太散:

- 采购在看采购表

- 仓库在看库存表

- 生产在看排产表

每个人都觉得自己有数据,但没有一张全局视角的表。

所以我做了一件事: 用 2 小时,搭了一张供应链管理看板,只放 15 个指标,一眼就能看出来,是库存问题,还是采购问题,还是计划问题,管理层终于能看懂供应链。

一、我的搭建思路:看懂供应链效率,其实就三点

别被供应链这三个字吓住。

说白了,它就是一条从客户下单到货到手的流水线。 效率好不好,就看三件事:

① 整体跑得快不快?(客户等多久?)

客户今天下单,到底要等几天才能收到货?

很多企业以为“我7天就生产完了,那就是七天”,但客户等了20天——因为前面采购拖了10天,后面物流卡了3天。

所以第一个关键点:必须有一个总耗时指标,能真实反映从接单到交付的完整周期。 没有这个数,你所有的提速都是自嗨。

② 各环节稳不稳?(有没有人掉链子?)

快还不够,还得稳。

- 采购今天准时、明天迟到,生产就得停线等料;

- 计划排得满满当当,结果设备突然故障,订单全积压;

- 仓库库存看着不少,但关键物料缺一件,整批货发不出去。

所以第二个关键点:每个环节都要有稳定性指标——不是看平均值,而是看波动性。

③ 资源用得值不值?(钱是不是花在刀刃上?)

最后,效率不能只看时间,还得看成本和资源占用。

- 你可能交付很快,但库存堆了一仓库——那不是高效,是浪费。

- 你也可能采购价格压得很低,但质量不行,返工三次——那也不是省钱,是烧钱。

真正的高效,是用最少的资源,达成最好的结果。

- 库存是不是刚好够用,不多压也不断料?

- 物流成本是不是合理,既没过度服务也没延误?

- 产能是不是充分利用,既没闲置也没过载?

所以第三个关键点:要有衡量资源效率的指标,比如库存周转、产能利用率、物流成本占比。 这

些数字告诉你:你的钱,到底是花在创造价值上,还是填了管理漏洞的坑。

二、看板里的这15个核心指标,到底都怎么用?

从客户下单开始,一路追踪到货交到客户手上,拆成5个模块,每个模块3个指标——不多不少,刚刚好能抓住关键断点。

第一模块:整体效率

供应链整体周期

平均(客户收货日期 - 客户下单日期)

这是从客户下单到签收的总时间。

订单准时交付率

准时交付订单行数 ÷ 总应交付订单行数 × 100%

计划说周五交,结果只有不到八成真在周五交出去。 再点开,发现延迟订单集中在A产品线——因为它的关键芯片到货不稳定。 这不是生产的问题,是计划和采购没对齐。

库存周转天数

(期末库存金额 ÷ 近30天日均销售成本)

库存转一圈要两个月,现金流被严重占用。 但别急着清仓!点进去看结构,发现快销品周转才20天,问题出在那批定制机型——卖不动还一直在产。

这三个数,老板每天早上花30秒扫一眼,就知道今天该问谁。

第二模块:采购

采购按时到货率

实际到货日期 ≤ 承诺到货日期的采购行数 ÷ 总应到货采购行数 × 100%

承诺今天到的料,有17%没到。表面看还行,但点开明细,发现B类物料到货率只有65%——全是小供应商,管理松散。

采购价格偏差

(实际采购单价 - 预算/标准单价) ÷ 预算/标准单价 × 100%

实际采购价比预算高了4%。不是市场涨了,而是紧急加单太多,失去了议价权。 说明需求预测不准,临时救火成本高。

供应商交付波动率

该供应商过去30天到货提前期的标准差(单位:天)(提前期 = 实际到货日 - 采购订单下单日)

最要命的不是迟到,是忽早忽晚。同一个供应商,上周早到3天,这周晚5天。 生产计划根本没法排,只能靠库存缓冲——结果又推高了库存。

采购稳了,后面才不乱。

第三模块:库存

安全库存覆盖天数

当前可用库存量 ÷ 近7天日均消耗量

当前库存还能撑9天,高于设定的7天阈值,短期不断料。 但如果明天采购再延迟,第10天就危险了——系统已经预警。

库存结构合理性

A类物料库存占比 vs A类物料销量占比

理想状态是A类占50%以上,现在偏低,说明高周转商品没备足,反而压了太多C类慢动物料。

呆滞库存占比

呆滞库存金额 ÷ 总库存金额 × 100%

超过180天没动的货,占了14%。点进去,发现一半是销售承诺会卖但没兑现的定制品。 这不是仓库的责任,是前端协同失效的结果。

第四模块:生产

生产计划完成率

实际完工数量 ÷ 计划完工数量 × 100%

排了100单,只完成了88单。点开未完成清单,全是缺料导致停线。 计划没问题,是物料没跟上。

产能利用率

实际产出工时 ÷ (设备可用工时 × 标准效率) × 100%

表面看很高效,但太高了,设备几乎没有缓冲,一旦故障,全线瘫痪,健康值应在75%-85%。

一次合格率

首次检验合格数量 ÷ 总投入生产数量 × 100%

每100件有6.5件要返工。别小看这6.5%,它意味着额外的人工、物料、时间成本。 而且返工会打乱后续排程,引发连锁延误。

第五模块:物流与在途

发货准时率

实际发货时间 ≤ 计划发货时间的订单行数 ÷ 总应发货订单行数 × 100%

货明明备好了,却有19%没按时发出。原因?装箱慢、打单延迟、没提前约车。 内部协同问题,不是物流公司的问题。

物流成本占比

物流总成本(运费+装卸+保险等) ÷ 销售收入 × 100%

比上月涨了1.5%。点开分析,发现小批量订单激增,单均运费飙升。 不是运价涨了,是订单碎片化没管住。

在途库存数量可视化

地图上实时显示:32车在途,其中5车已延迟。 真正的库存控制,必须包含在路上的那部分。

三、这张看板不是Excel拼出来的,而是系统跑出来的

很多人以为看板就是一张Excel图表,其实真正的价值在于——它是可操作的。

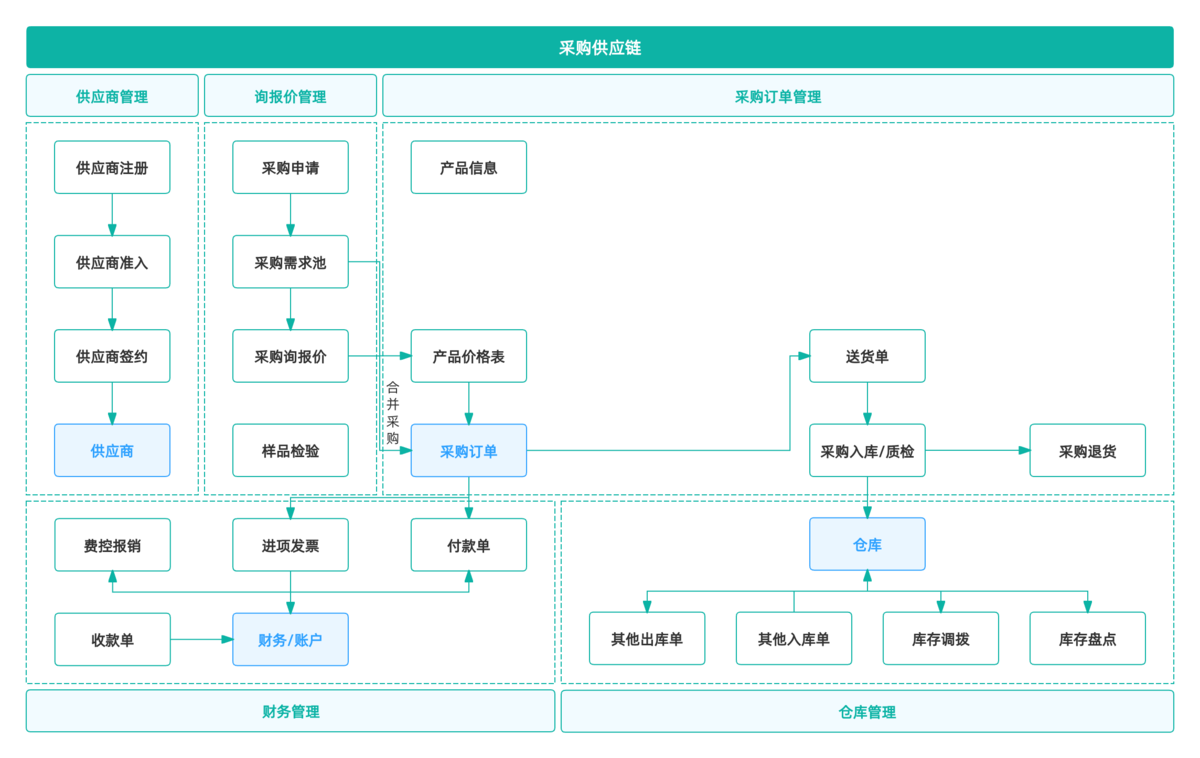

这只有靠一套打通的供应链管理系统才能实现。

在这套系统里,数据不是手工填的,是业务发生时自动产生的;指标不是月底算的,是每分钟都在刷新的;更重要的是——你看到问题,就能立刻动手解决。

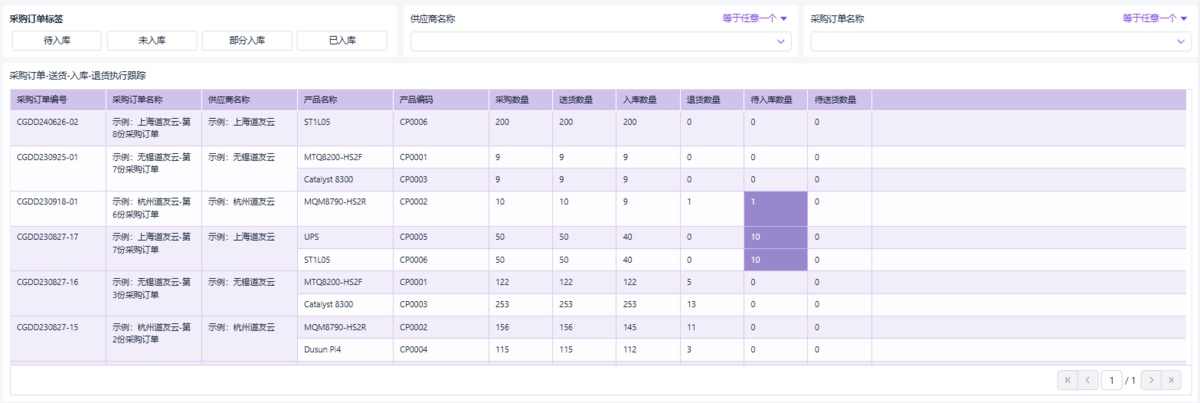

比如: 你在看板上看到,某个物料的安全库存只剩两天, 不用再去打电话、发微信,系统里直接能:

- 如果发现采购还没下单, 可以直接发起采购流程;

- 如果发现供应商交期异常, 可以直接调整计划或切换来源;

- 如果发现是库存算错了, 可以马上重新统计。

同样, 当你看到订单准时率在下滑时, 不用再去挨个问生产,在系统里,你点一下这个指标,操作入口全出来了:

- 如果发现是生产排程太满、设备冲突,明明有料却排不上工, 可以直接拖动工单调整时间,或临时释放产能资源,系统实时计算新交付日期并同步给销售;

- 如果发现是销售承诺了不合理的交期,前端接单时根本没看库存和产能, 可以马上回溯这张订单的接单记录。

这就是系统型看板和Excel看板的本质区别:

最后

记住这句话:

供应链效率,不是靠感觉管的,是靠指标看出来的。

指标不是为了漂亮,是为了找到瓶颈。