工厂仓库管理的时间主要取决于以下几个因素:1、仓库布局和设计,2、仓库管理系统的使用,3、库存管理策略的有效性,4、员工的熟练程度和效率,5、物料和货物的种类和数量。在这些因素中,仓库布局和设计尤为重要。一个高效的仓库布局能够显著减少物料搬运的时间,提高仓库运作效率。例如,合理的货架摆放和通道设计能够使员工更快速地找到和提取需要的物料,从而缩短管理时间。

一、仓库布局和设计

-

合理的货架摆放:货架的摆放应该根据物料的种类和使用频率进行合理安排。常用物料应放在靠近出入口的地方,以减少提取时间。

-

通道设计:通道的宽度和布局需要考虑叉车或其他搬运设备的使用,确保搬运过程中不会产生阻碍。

-

区域划分:根据不同物料的特性和用途划分不同的存储区域,例如易燃物品、贵重物品和普通物品分开存放。

-

标识和指引:在仓库内设立清晰的标识和指引,可以帮助员工快速找到所需的物料,减少寻找时间。

二、仓库管理系统的使用

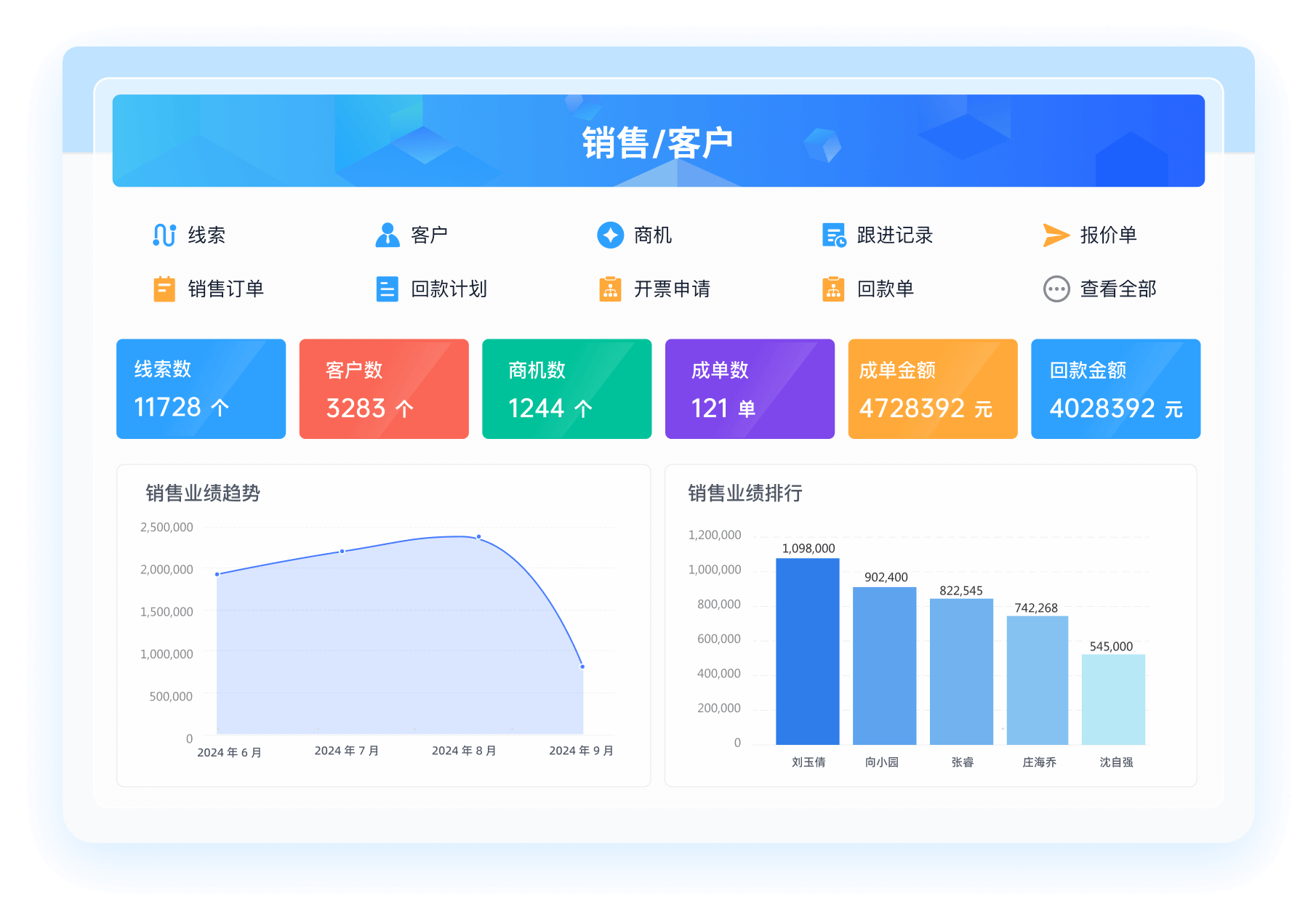

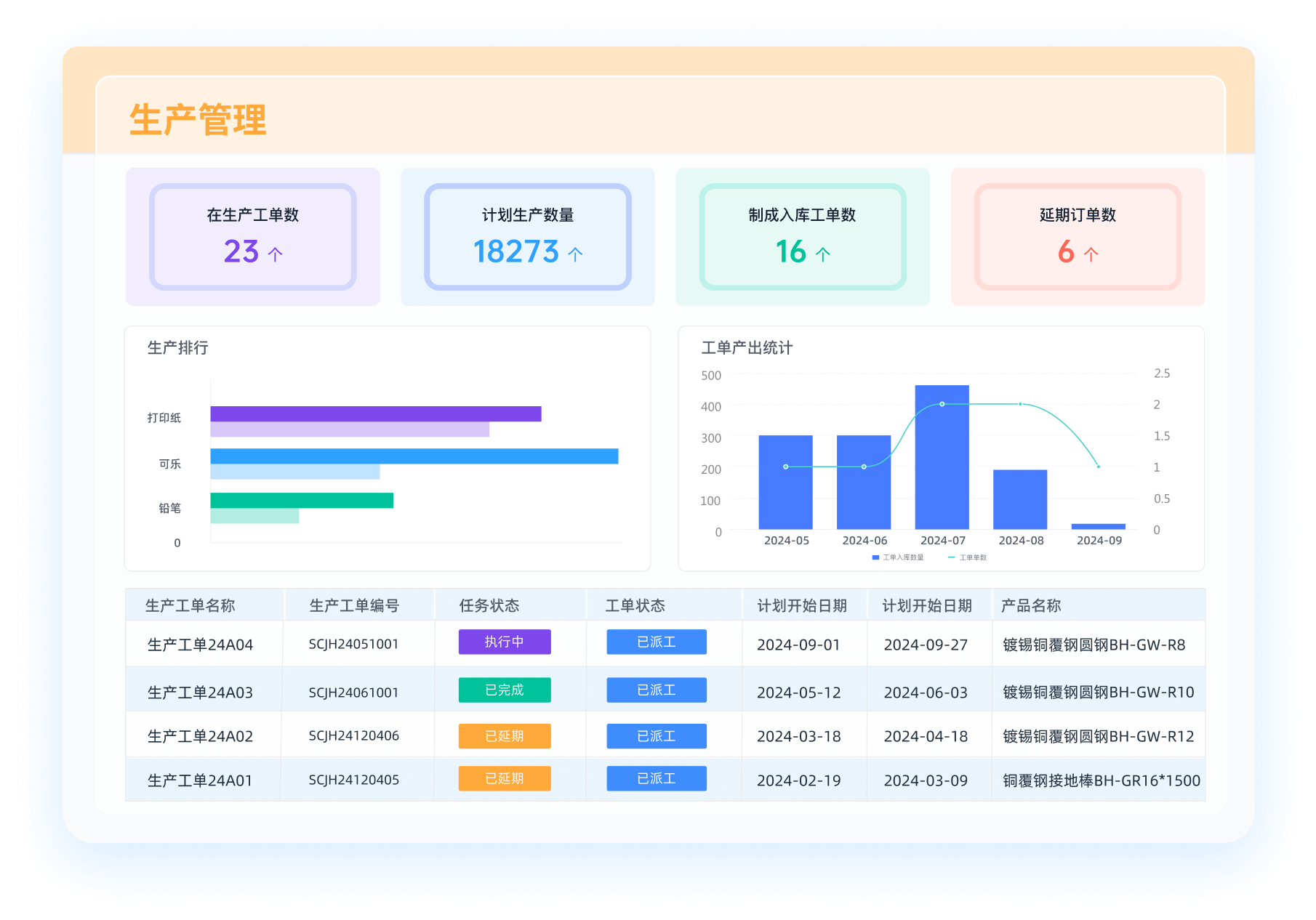

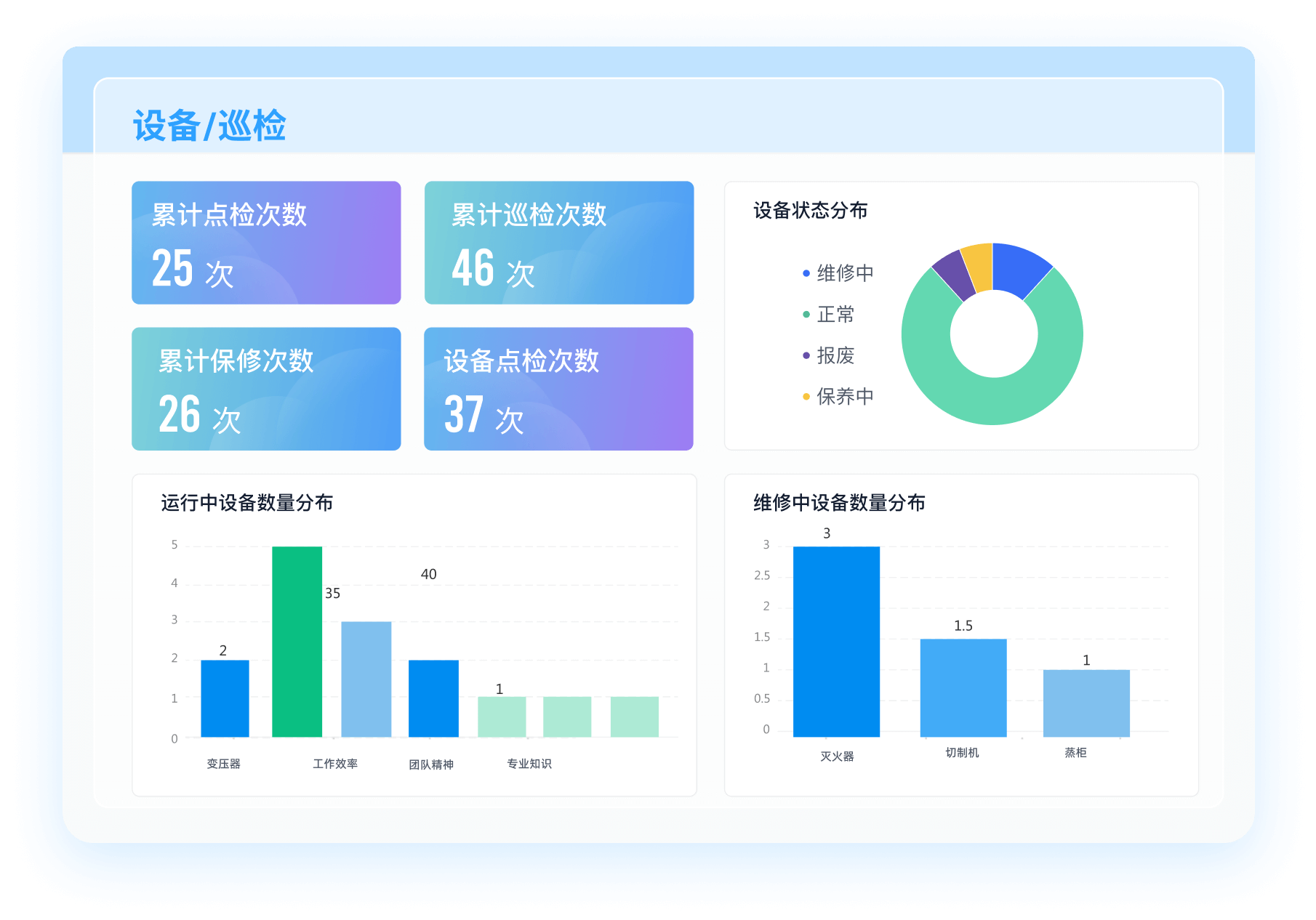

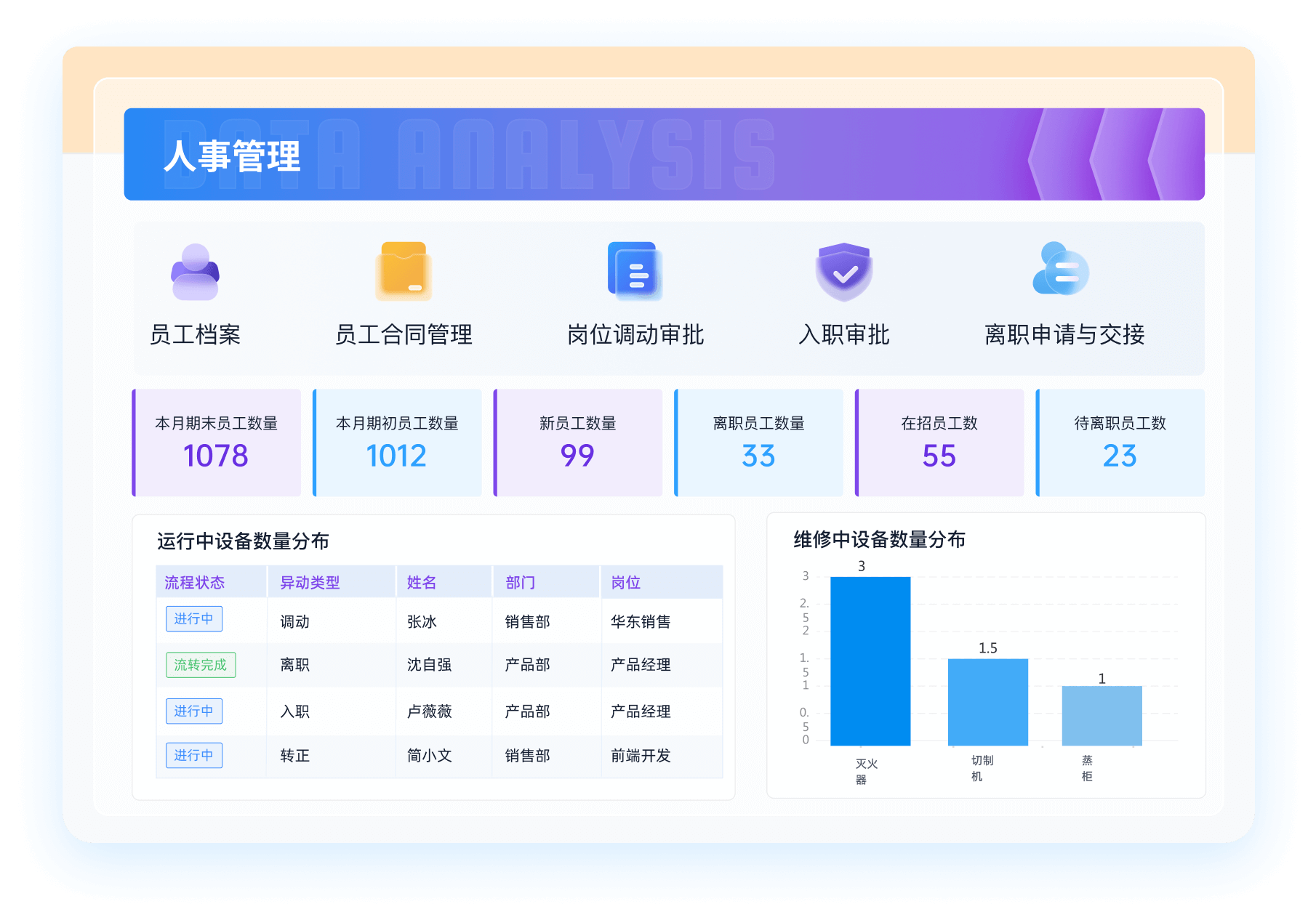

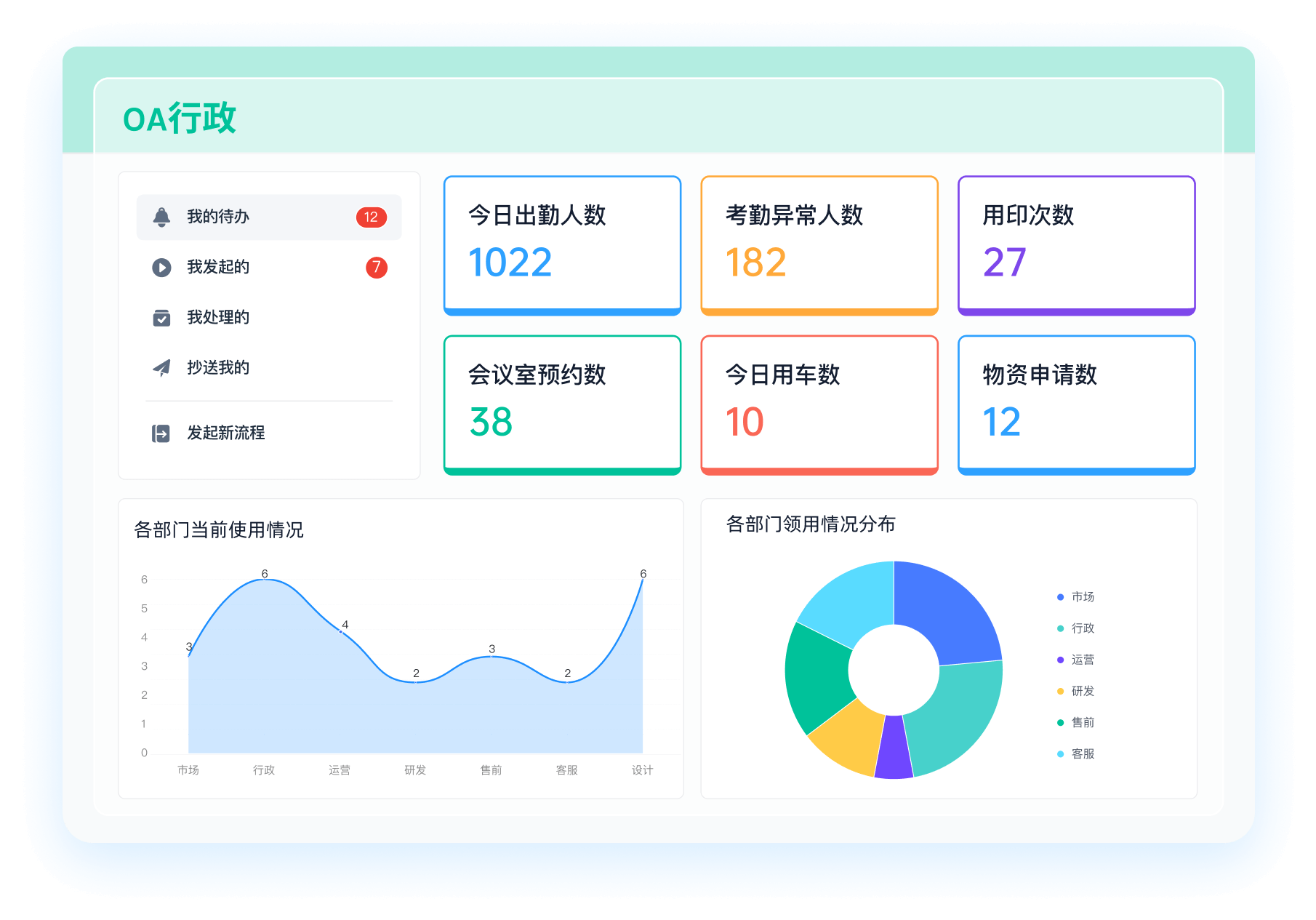

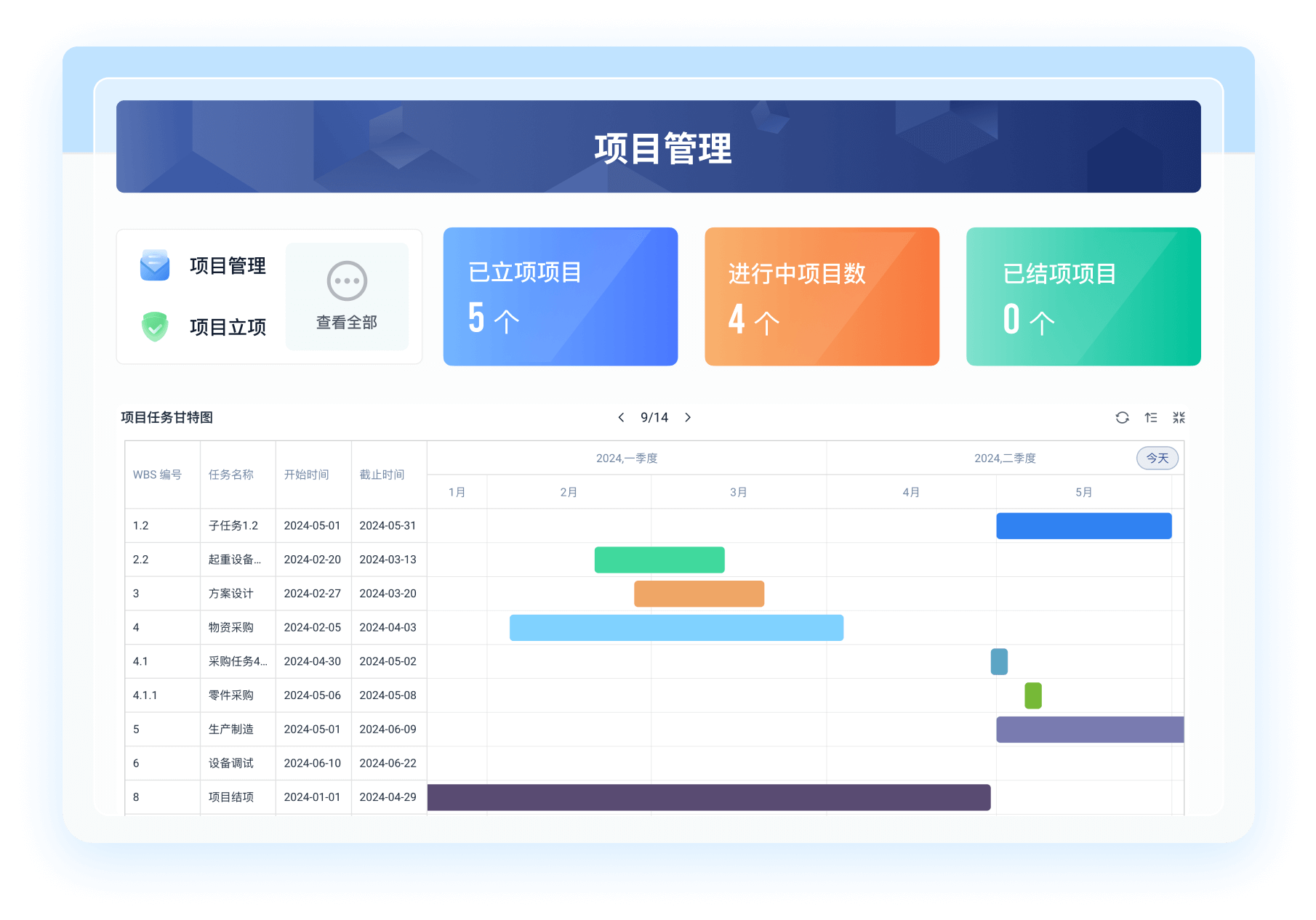

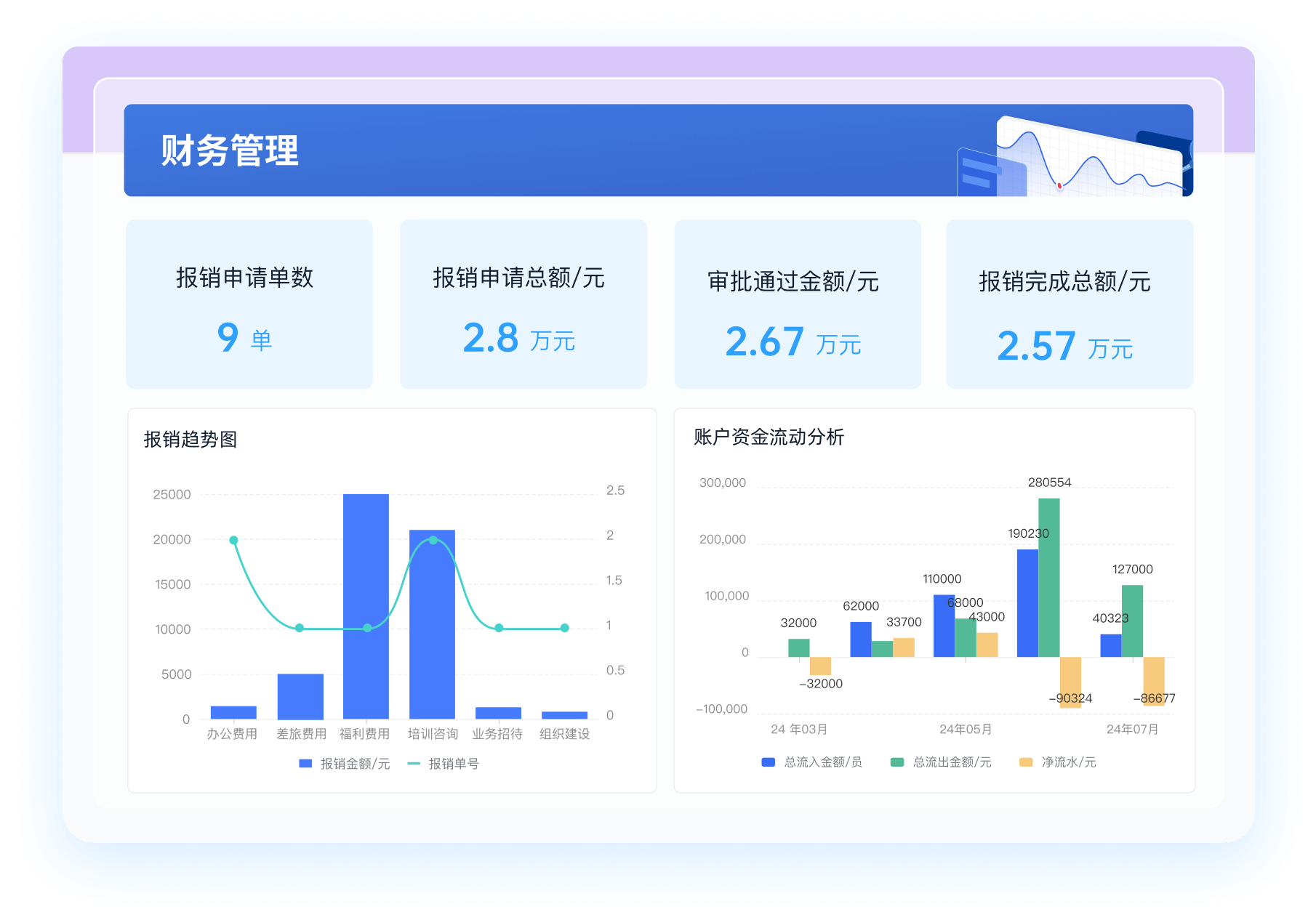

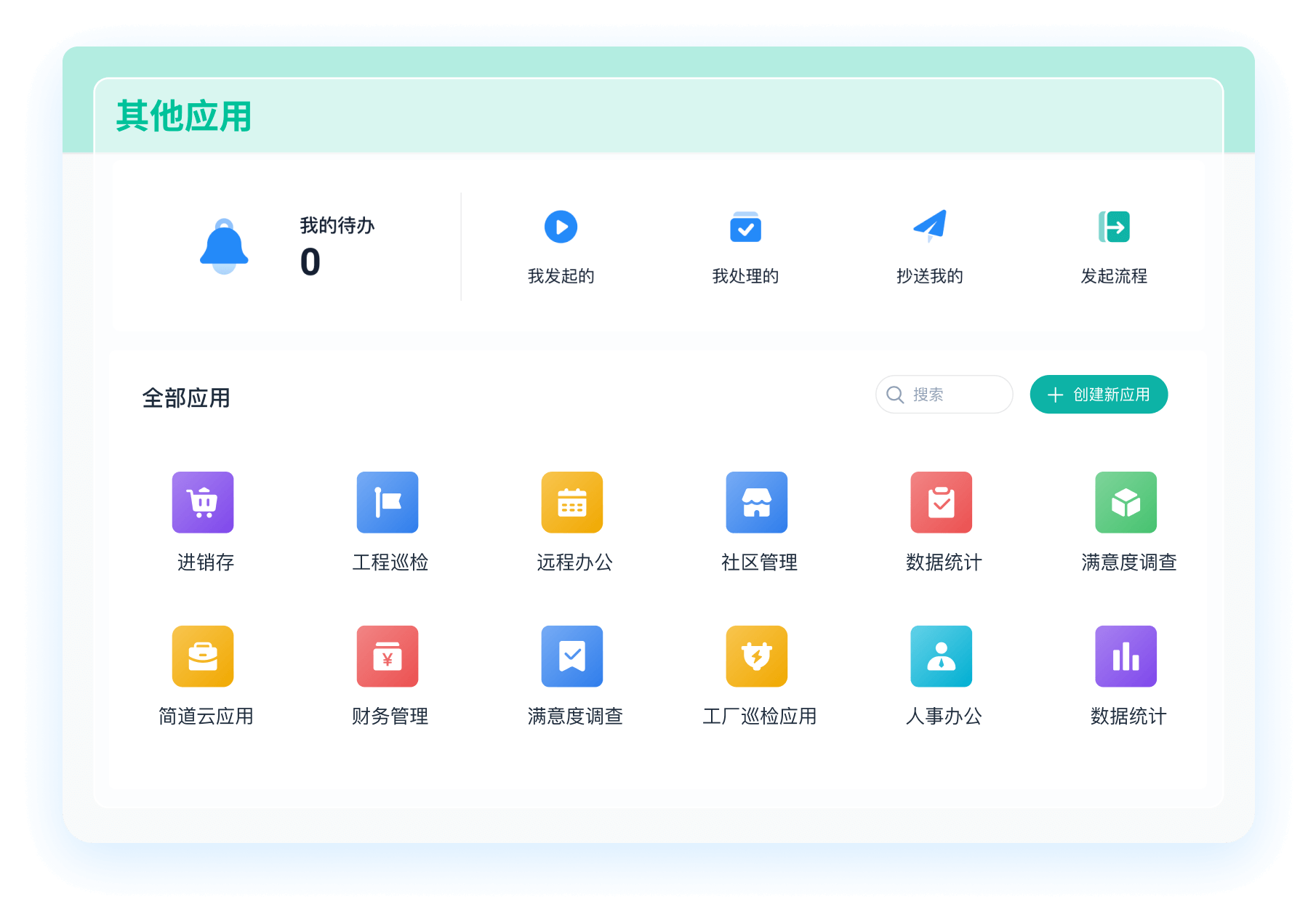

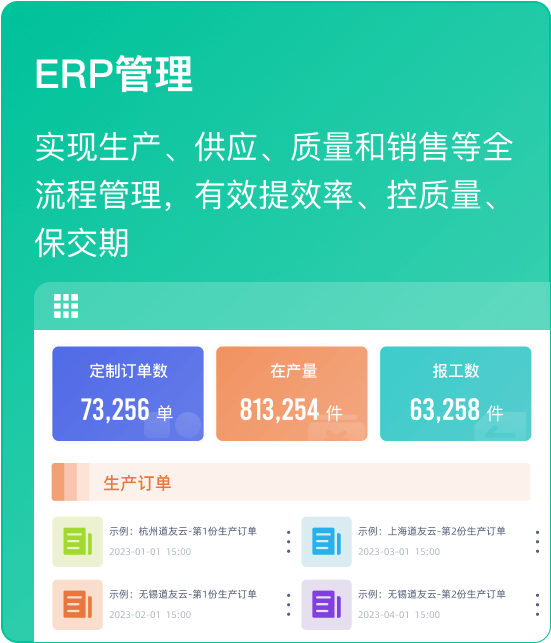

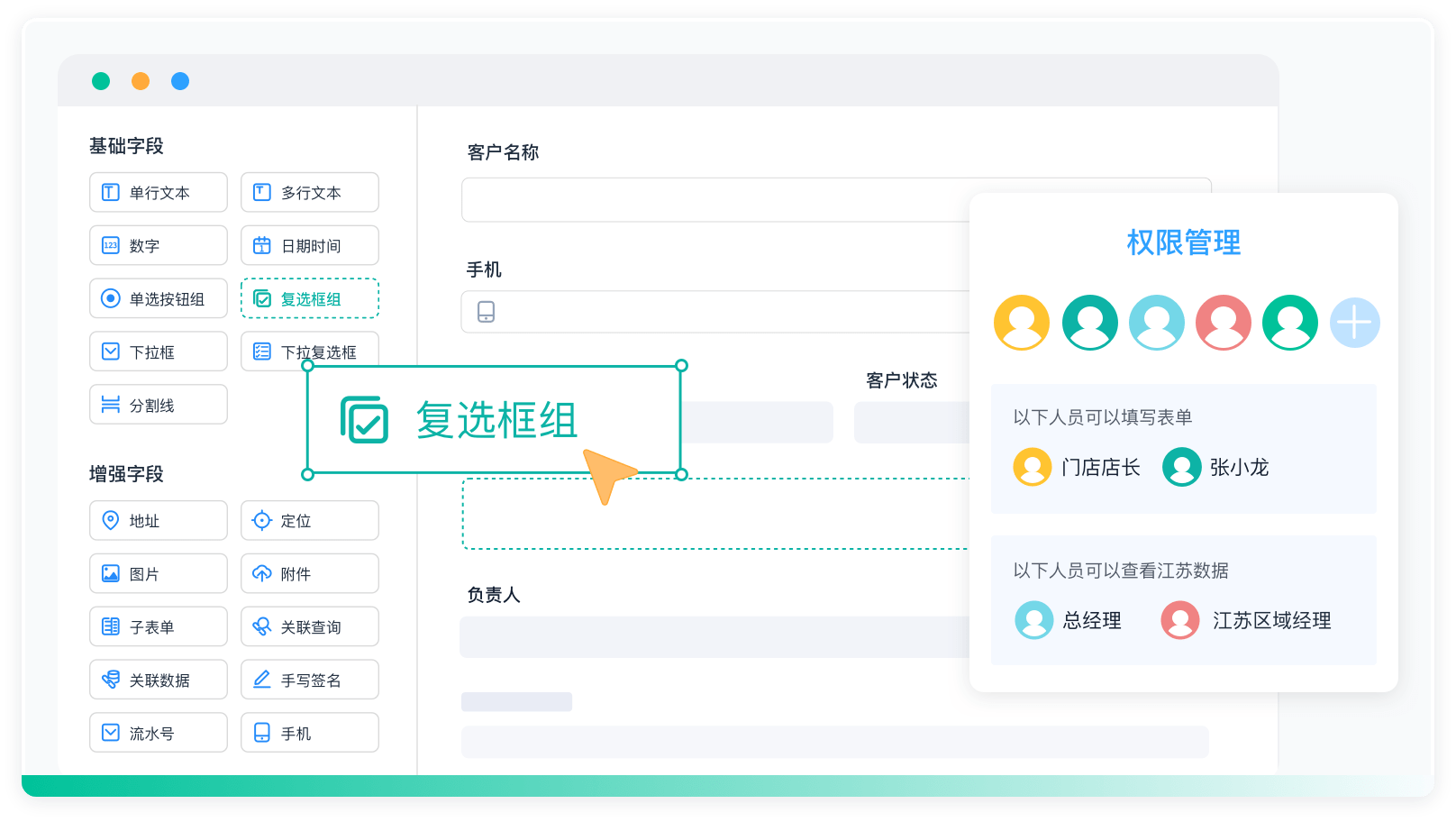

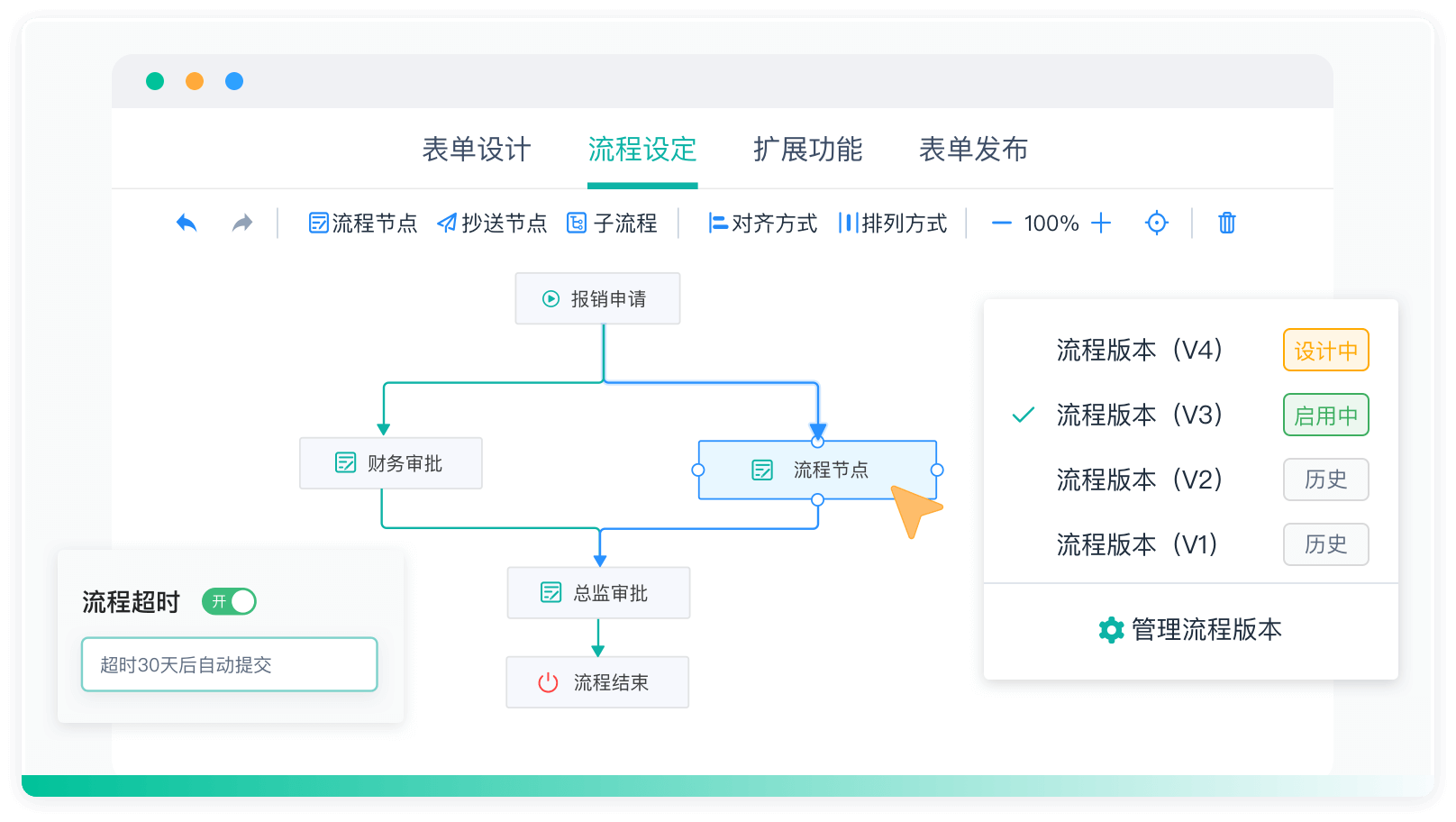

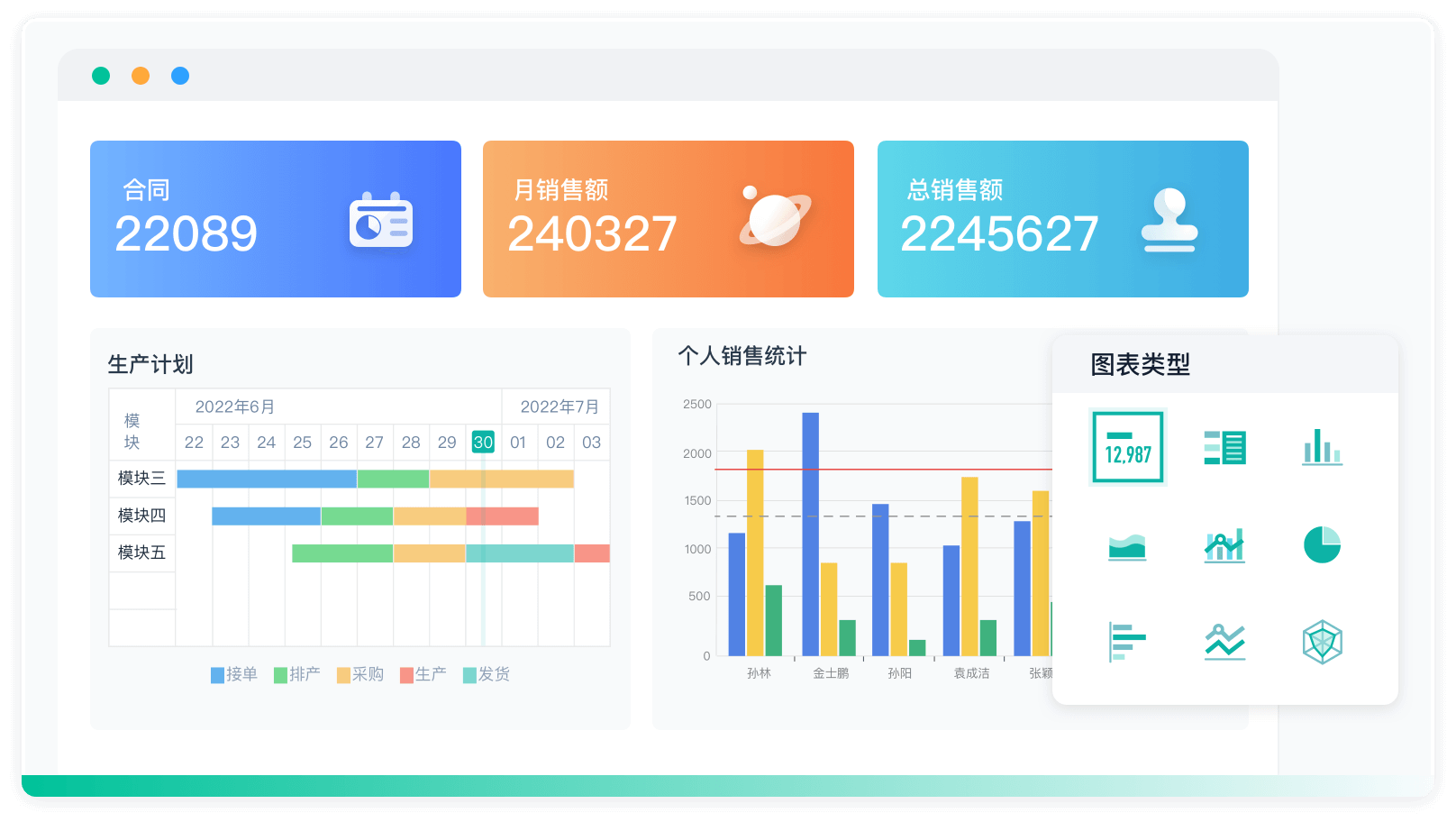

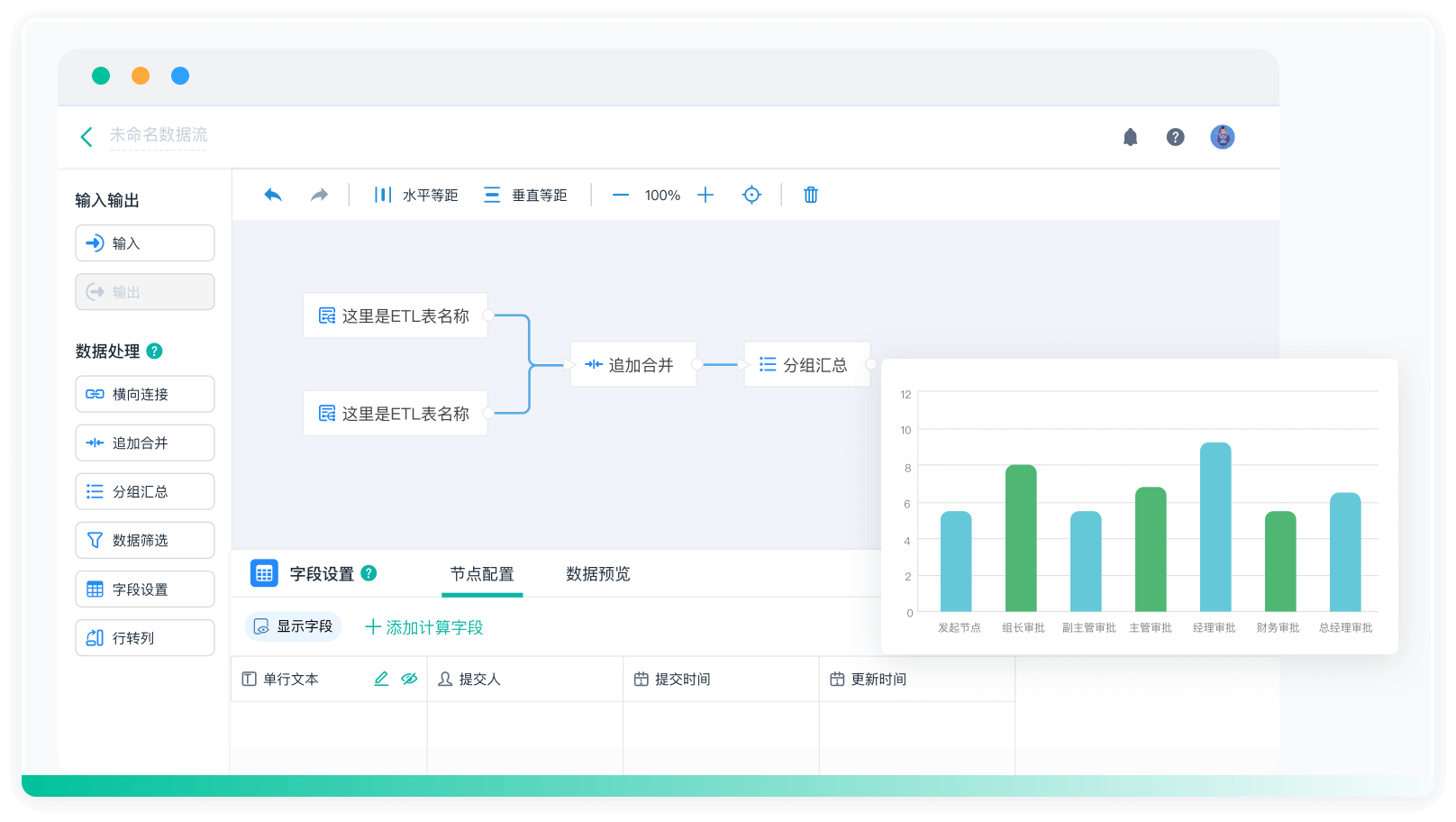

仓库管理系统(WMS)可以显著提高仓库管理的效率。简道云WMS仓库管理系统模板提供了一整套解决方案,包含库存管理、订单处理、出入库管理等功能。

-

实时库存管理:通过系统实时更新库存信息,避免库存积压或短缺问题。

-

订单处理自动化:通过系统自动生成订单,提高订单处理速度和准确性。

-

出入库管理:系统可以自动记录货物的出入库情况,减少人工操作的时间和错误率。

-

数据分析:通过系统的数据分析功能,可以优化库存管理策略,提高仓库运作效率。

更多信息可以访问简道云官网: https://s.fanruan.com/q6mjx;

三、库存管理策略的有效性

-

ABC分类法:根据物料的重要性和使用频率,将物料分为A、B、C三类,重点管理A类物料,适度管理B类物料,简化管理C类物料。

-

安全库存:设置合理的安全库存水平,既要避免缺货,又要防止库存积压。

-

定期盘点:定期进行库存盘点,确保账实相符,及时发现和解决库存管理中的问题。

-

先进先出(FIFO)和后进先出(LIFO):根据物料的特性选择合适的库存管理方法,确保物料的有效使用。

四、员工的熟练程度和效率

-

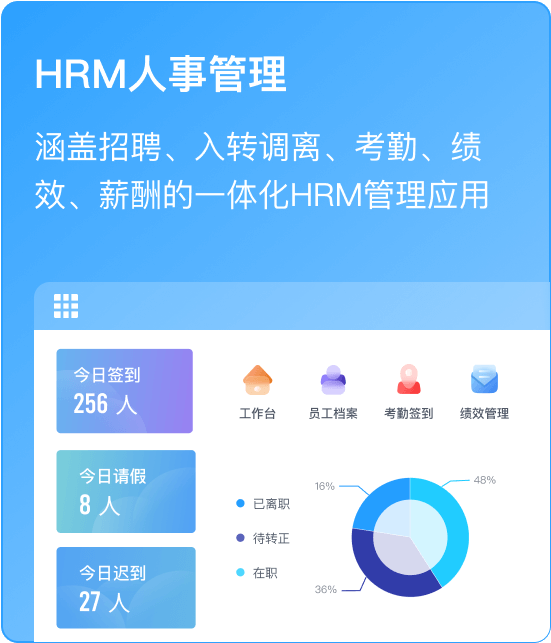

培训:定期对仓库管理人员进行培训,提高他们的操作技能和效率。

-

激励机制:建立合理的激励机制,激发员工的工作积极性和责任感。

-

标准操作流程(SOP):制定标准操作流程,确保每个环节都有章可循,提高工作效率和准确性。

-

团队合作:通过团队合作,减少工作中的摩擦和误解,提高整体工作效率。

五、物料和货物的种类和数量

-

物料种类:不同种类的物料对仓库管理的要求不同,易损物品、贵重物品和普通物品需要不同的管理策略。

-

物料数量:物料数量的多少直接影响仓库管理的复杂程度和时间。大批量的物料需要更精细的管理。

-

特殊物品:对于一些特殊物品,如化学品、冷藏品等,需要特殊的存储条件和管理方法。

-

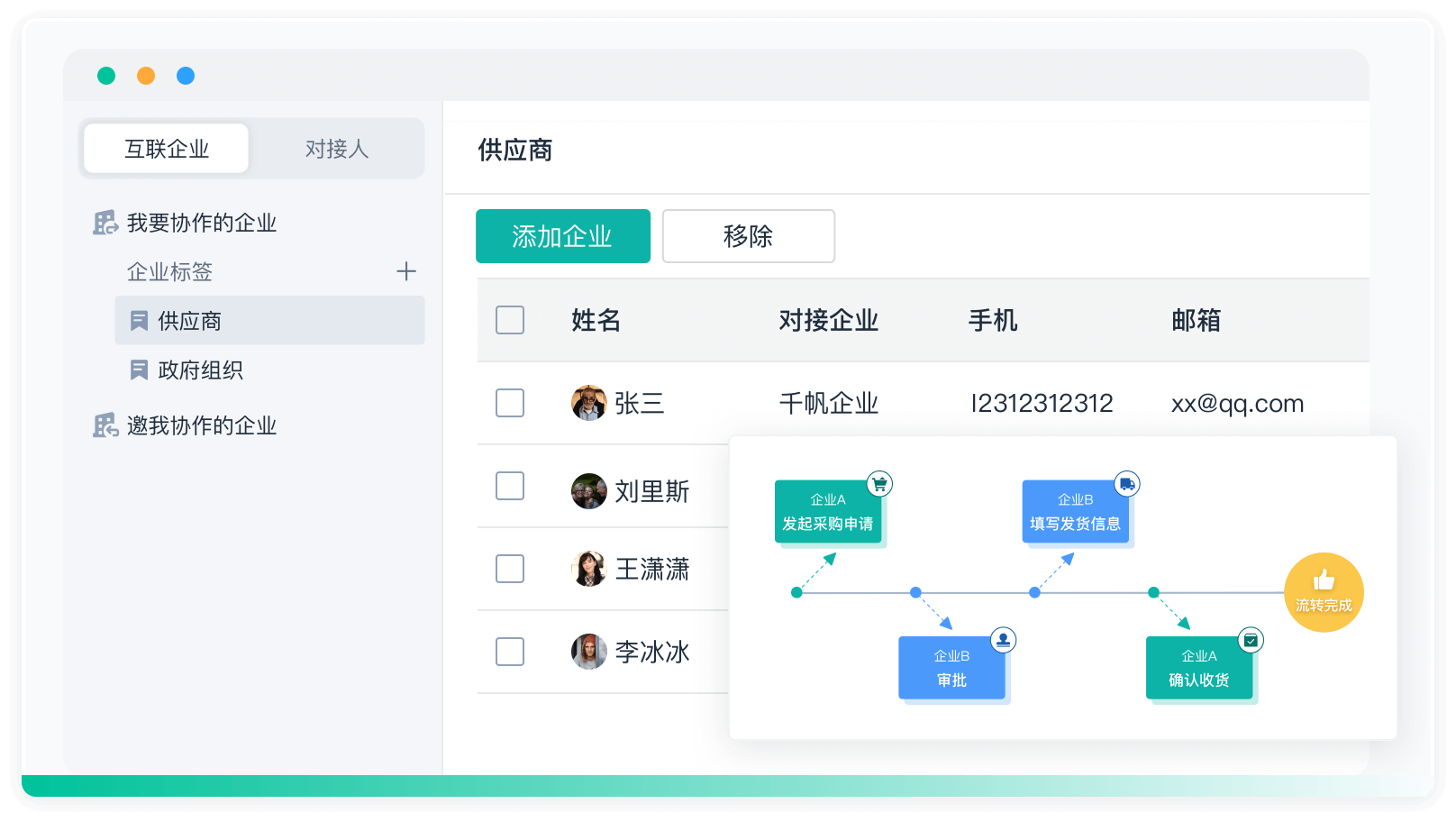

供应链管理:高效的供应链管理可以减少物料的滞留时间,提高仓库的运作效率。

总结:工厂仓库管理的时间取决于多个因素,包括仓库布局和设计、仓库管理系统的使用、库存管理策略的有效性、员工的熟练程度和效率以及物料和货物的种类和数量。通过优化这些因素,可以显著提高仓库管理的效率,缩短管理时间。建议工厂采用先进的仓库管理系统,如简道云WMS仓库管理系统模板,并不断优化仓库布局和库存管理策略,以达到最佳的管理效果。

相关问答FAQs:

工厂仓库管理时间一般需要多久?

工厂仓库管理的时间长短受到多种因素的影响,包括仓库的规模、货物种类、管理系统的效率以及员工的培训水平。在一个中小型工厂,仓库管理的整体时间可能在几天到几周之间,而大型工厂则可能需要更长的时间来完善管理流程。一般来说,仓库管理的时间可以分为几个阶段:

-

仓库布局设计:在开始仓库管理之前,需要设计合理的仓库布局。这包括确定货架的放置位置、货物的分类以及出入库通道的规划。这个阶段通常需要几天到几周的时间,具体取决于仓库的复杂性。

-

物资分类与标识:在仓库布局完成后,工厂需要对所有库存物资进行分类和标识。这一过程至关重要,因为它能够帮助仓库工作人员快速找到所需物品。物资分类和标识的时间可能需要几天至几周,具体取决于库存的数量和种类。

-

数据录入与管理系统设置:现代化的仓库管理通常依赖于信息技术,这就需要将所有库存数据录入到仓库管理系统中,并进行系统设置。这一过程可能需要几天到几周的时间,具体取决于系统的复杂性以及数据的量。

-

员工培训:为了确保仓库管理系统的有效运作,员工的培训不可或缺。这包括对新系统的使用培训、仓库操作流程的培训等。培训时间可以从几天到几周不等,具体取决于员工的基础和培训内容的丰富程度。

-

试运行与优化:在完成以上步骤后,工厂通常会进行一段时间的试运行。这一阶段的主要目的是发现管理流程中的问题并进行优化。试运行的时间通常为几周,具体取决于仓库的实际运作情况。

综上所述,工厂仓库管理的时间可以从几周到几个月不等,具体取决于仓库的规模、管理系统的复杂程度以及员工的培训效率。

工厂仓库管理时间的影响因素有哪些?

工厂仓库管理时间的长短受到多个因素的影响,理解这些因素能够帮助企业更有效地进行仓库管理。

-

仓库规模:仓库的规模是影响管理时间的关键因素之一。大型仓库通常需要更多的时间来进行布局设计、物资分类和数据录入,而小型仓库则相对简单,所需时间较短。

-

货物种类与数量:库存的多样性和数量也会直接影响仓库管理的时间。如果仓库中存放的货物种类繁多且数量庞大,分类和标识的工作将会消耗更多的时间。

-

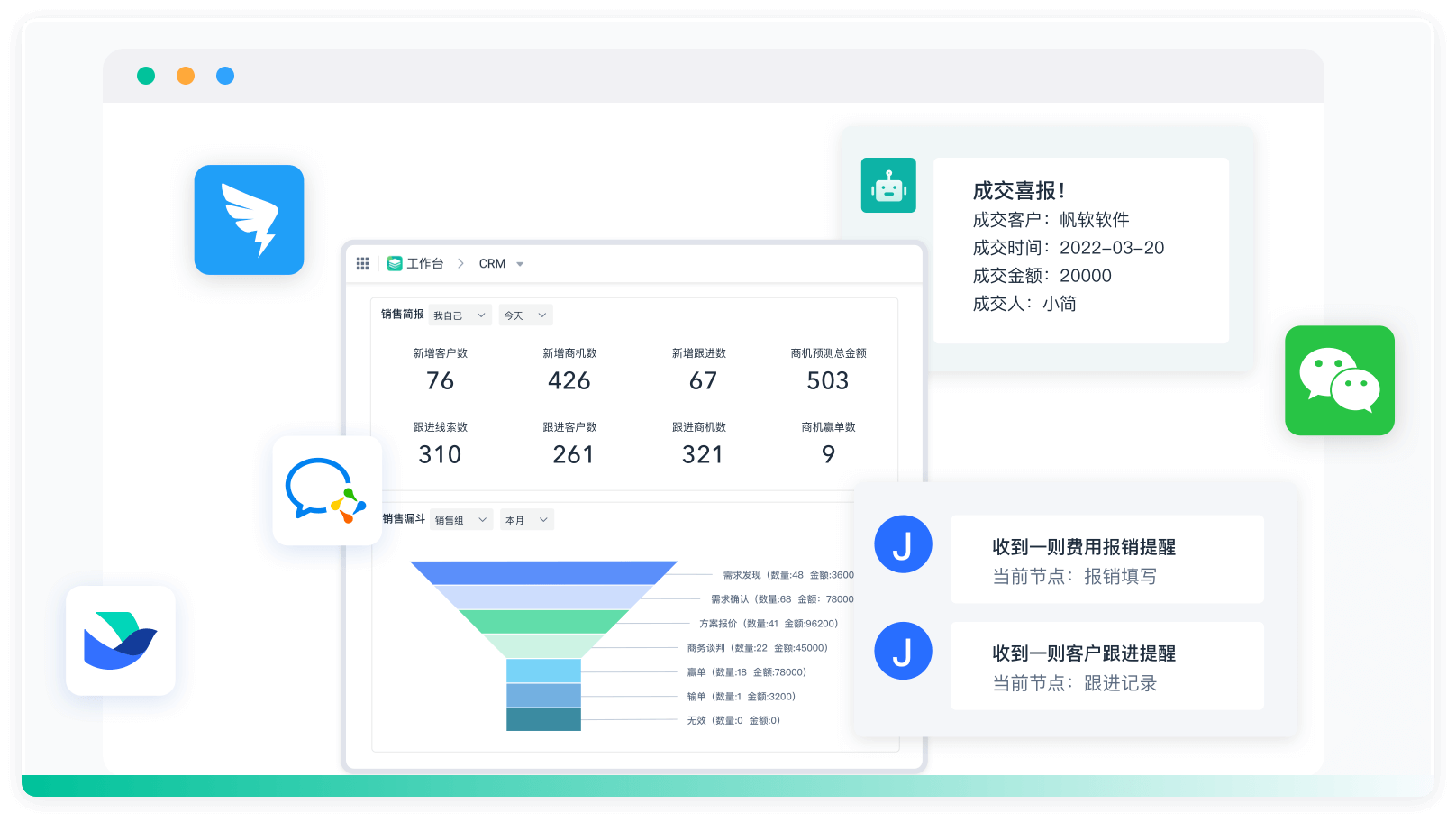

信息技术的应用:现代化仓库管理系统的有效应用可以大幅度缩短管理时间。高效的信息系统能够快速处理数据,减少人工操作的时间,提高管理效率。

-

员工素质与培训:员工的素质和培训水平直接影响仓库管理的效率。经过专业培训的员工能够更快地掌握管理系统的使用,并有效地进行日常操作,减少了因操作不当而造成的时间浪费。

-

管理流程的设计:合理的管理流程能够提升仓库的运作效率。良好的流程设计可以减少不必要的等待和浪费,从而缩短整体管理时间。

-

外部环境的变化:市场需求的变化、供应链的波动等外部因素也可能对仓库管理时间产生影响。在需求高峰期,仓库管理的压力和工作量增大,可能导致管理时间的延长。

如何提高工厂仓库管理的效率,缩短管理时间?

提高工厂仓库管理的效率可以帮助企业更好地控制成本和提高服务水平。以下是一些建议,旨在缩短仓库管理时间,提高工作效率。

-

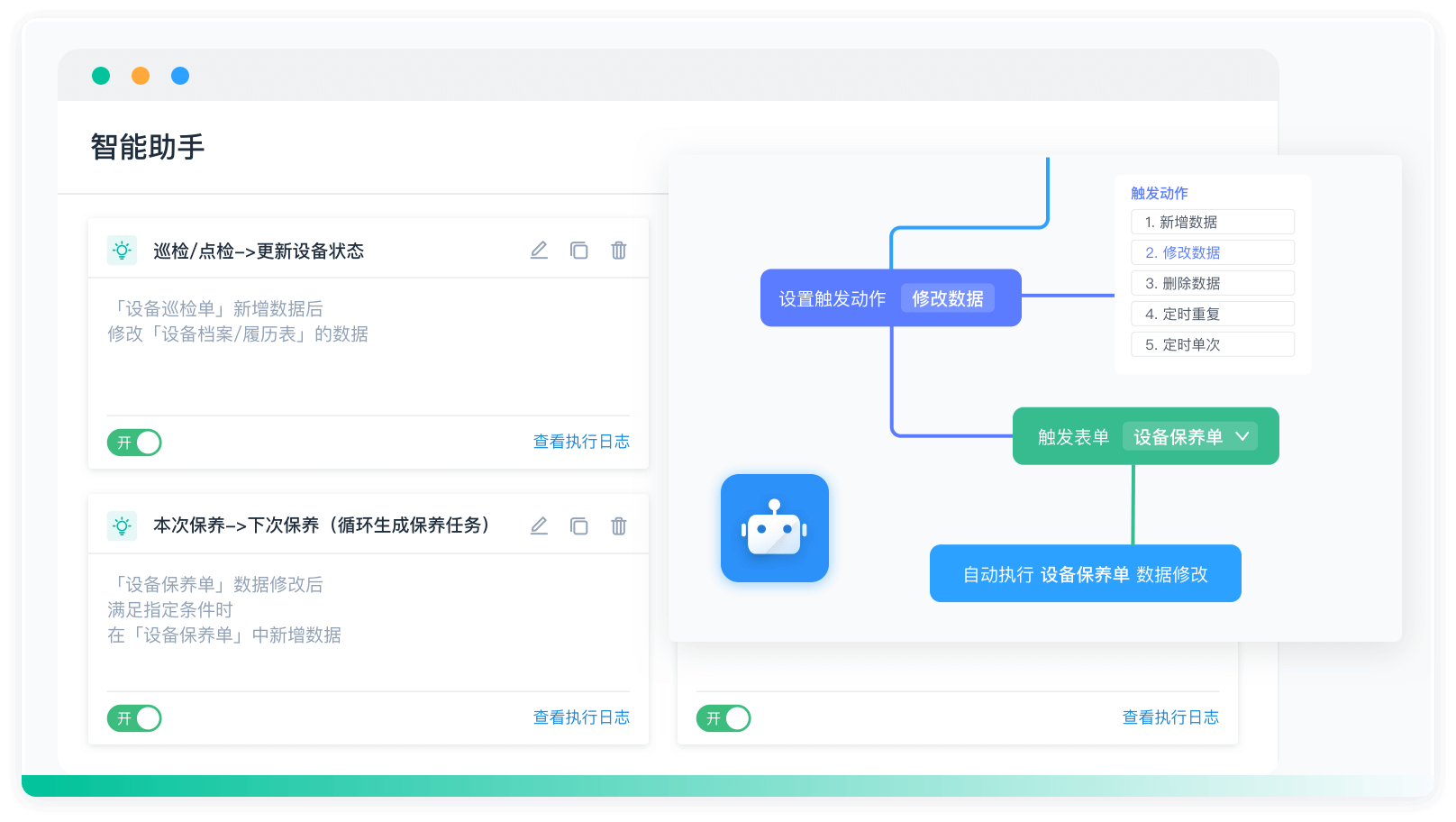

实施现代化的仓库管理系统:采用先进的仓库管理系统(WMS)可以帮助企业更高效地处理库存数据、跟踪货物位置、管理出入库等,减少人工操作的时间,提高整体效率。

-

优化仓库布局:合理的仓库布局可以减少货物的搬运距离,提高操作的便捷性。通过科学的布局设计,能够有效缩短拣货、上架和出库的时间。

-

定期进行培训:为员工提供定期的培训,确保他们掌握最新的操作流程和技术,能够提高工作效率,减少因操作不当造成的时间浪费。

-

使用条形码或RFID技术:在库存管理中使用条形码或射频识别(RFID)技术,可以加快货物的识别和跟踪,提高出入库的速度,减少手动输入数据的时间。

-

建立标准化流程:制定标准化的操作流程,可以提高工作的一致性和效率,减少因流程不清晰而导致的时间浪费。

-

及时更新库存信息:确保库存信息的准确性和及时更新,能够避免因信息不准确导致的延迟,提高整体管理效率。

-

定期评估和优化管理流程:定期对仓库管理流程进行评估,发现并解决瓶颈问题,可以持续提高管理效率,缩短管理时间。

通过以上措施,企业可以有效提高工厂仓库管理的效率,从而缩短管理时间,提升整体运营水平。

阅读时间:9 分钟

阅读时间:9 分钟  浏览量:3176次

浏览量:3176次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》