制造材料的出入库管理可以通过以下几个关键步骤来实现:1、入库检查,2、库存管理,3、出库流程,4、库存盘点。 今天,我们将详细探讨其中的入库检查,因为这是保证库存质量和数量的第一道关卡。

在制造材料入库时,首先需要对材料进行严格的检查。这包括以下几个方面:

- 数量核对:根据采购订单或送货单,核对到货的数量是否与订单一致。

- 质量检查:对材料进行质量检测,确保符合企业的品质要求。如果发现不合格品,需及时进行退货或索赔处理。

- 文档记录:记录入库的材料信息,包括品名、规格、数量、供应商等,确保信息的准确性和可追溯性。

一个高效的入库检查流程可以极大地提高库存管理的效率和准确性,减少后续出库和生产过程中可能出现的问题。

一、入库检查

在制造业中,入库检查是保证库存质量和数量的第一道关卡,其具体步骤如下:

-

数量核对

- 核对到货材料的数量是否与采购订单或送货单一致。

- 使用称重、计数、测量等方法进行实际数量的检查。

- 对于大宗货物,可以采用抽样检查的方法。

-

质量检查

- 对材料进行质量检测,确保符合企业的品质要求。

- 检查项目包括外观、尺寸、性能等。

- 如果发现不合格品,需及时进行退货或索赔处理。

-

文档记录

- 记录入库的材料信息,包括品名、规格、数量、供应商等。

- 确保信息的准确性和可追溯性。

- 生成入库单,并由相关人员签字确认。

二、库存管理

库存管理是保证制造材料合理储存和高效利用的关键步骤。主要包括以下几个方面:

-

仓库布局

- 合理规划仓库布局,确保不同类型材料的存放区域明确。

- 使用货架、托盘等设备,提高仓库空间利用率。

-

库存记录

- 采用条码或RFID技术,实现材料的自动识别和跟踪。

- 建立库存账目,记录每次入库、出库的详细信息。

-

存储条件

- 根据材料的特性,设置合适的存储环境,如温度、湿度等。

- 对易燃、易爆、有毒等危险品,需设置专门的存放区域和安全措施。

三、出库流程

出库流程是将制造材料从仓库转移到生产线或其他使用部门的重要环节。其主要步骤如下:

-

出库申请

- 使用部门根据需求提出出库申请,填写出库单。

- 出库单需经相关部门审核批准。

-

出库核对

- 仓库管理人员根据出库单,核对材料的品名、规格、数量等信息。

- 确保出库的材料与出库单一致。

-

出库记录

- 记录出库的材料信息,包括品名、规格、数量、使用部门等。

- 更新库存账目,确保库存信息的实时准确。

四、库存盘点

定期的库存盘点是确保库存数据准确性的重要手段。其主要步骤如下:

-

盘点计划

- 制定盘点计划,确定盘点的频率和范围。

- 可以选择全盘点或抽样盘点。

-

盘点实施

- 根据盘点计划,逐一核对库存材料的数量和状态。

- 使用条码或RFID技术,提高盘点效率和准确性。

-

盘点分析

- 对盘点结果进行分析,找出库存差异的原因。

- 根据分析结果,调整库存账目,确保库存数据的准确性。

总结与建议

制造材料的出入库管理是制造企业运营中的重要环节。通过规范的入库检查、科学的库存管理、严格的出库流程和定期的库存盘点,可以有效提高库存管理的效率和准确性,降低库存成本。

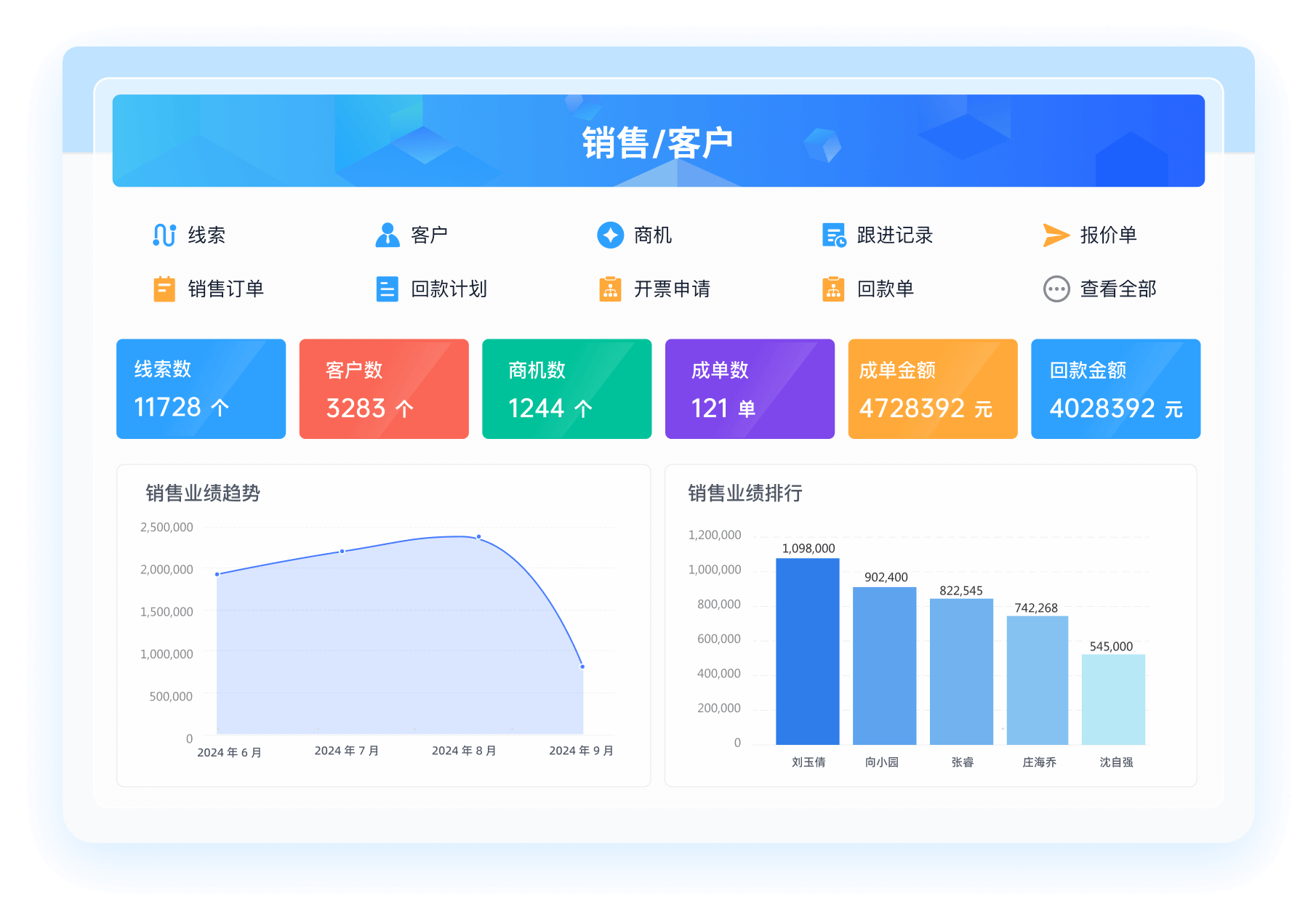

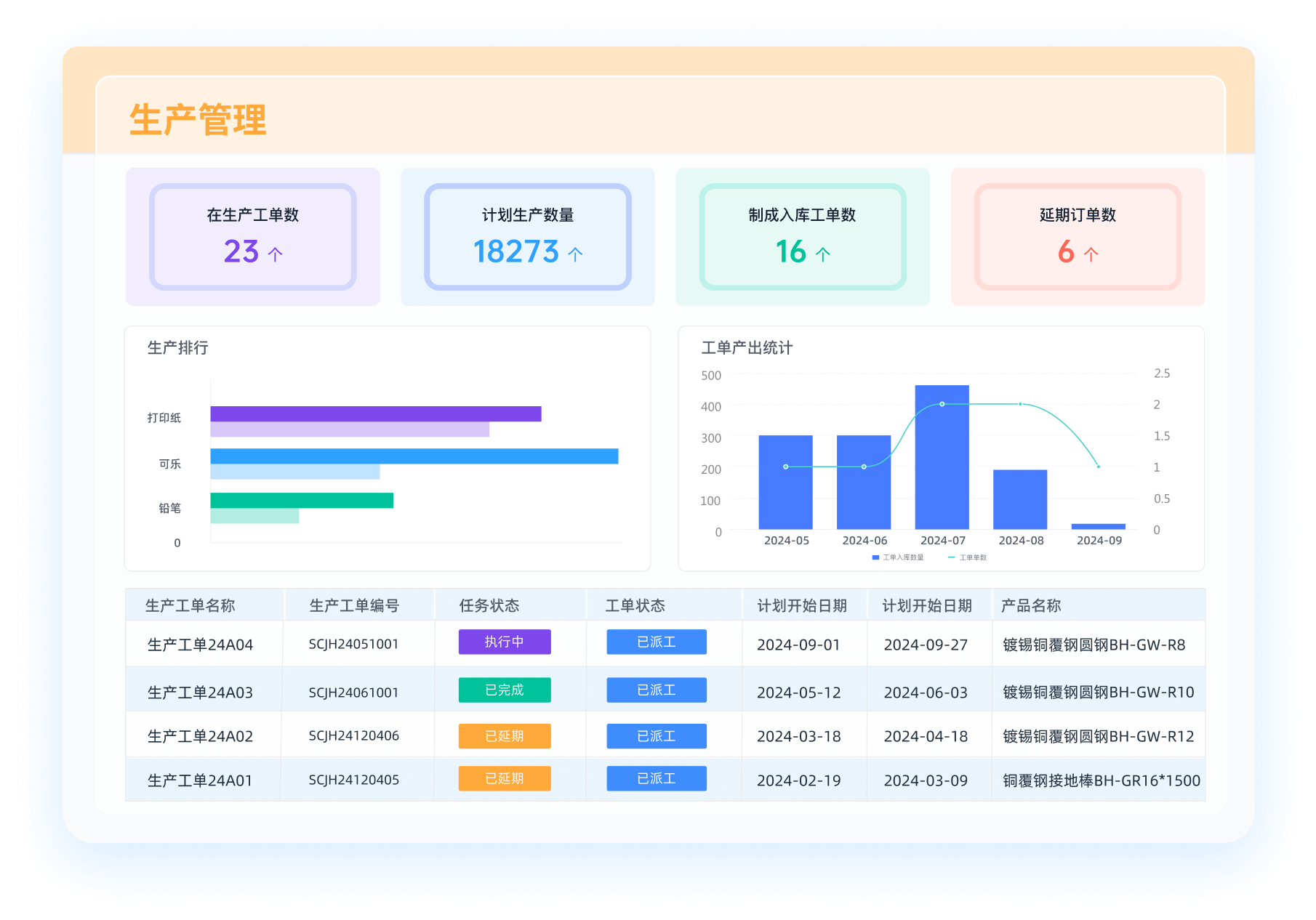

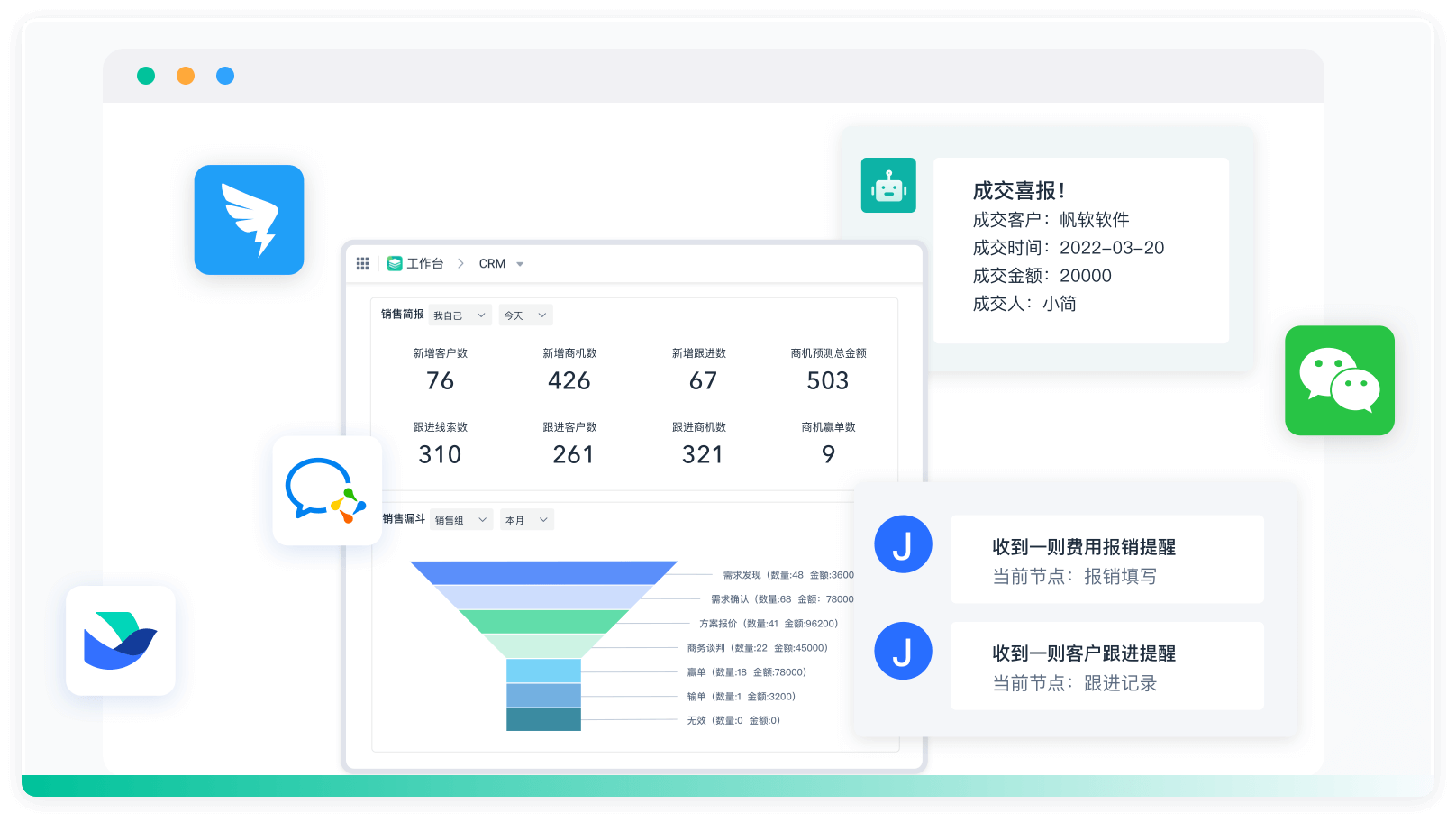

建议企业在实际操作中,结合自身特点,灵活应用上述方法。同时,可以借助简道云WMS仓库管理系统模板:https://s.fanruan.com/q6mjx,实现仓库管理的数字化和智能化,提高管理水平。

相关问答FAQs:

制造材料出入库的流程是什么?

制造材料的出入库是企业物流管理的重要环节,涉及到原材料、半成品及成品的管理。一般来说,出入库流程包括以下几个步骤:

-

材料入库流程:

- 验收:材料到达仓库后,仓库管理员需对到货的材料进行验收,包括数量、质量及包装等。

- 入库记录:验收合格后,将相关信息录入仓库管理系统,包括材料名称、数量、供应商信息等。

- 上架:将材料按照规定的存放位置进行上架,确保后续取用的便利性。

-

材料出库流程:

- 申请出库:制造部门根据生产需求向仓库提交出库申请,说明所需材料的名称、数量及使用项目。

- 审核与批准:仓库管理员审核申请,确认库存情况和材料的可用性,必要时进行审批流程。

- 出库操作:审核通过后,管理员根据申请单进行材料的拣选,并记录出库信息。

- 发放与记录:将材料发放给申请部门,并更新仓库管理系统的库存数据。

通过以上流程,企业能够有效管理制造材料的出入库,确保生产的顺利进行。

如何提高制造材料的出入库效率?

提高制造材料出入库效率是优化企业物流管理的关键,以下是一些实用的建议:

-

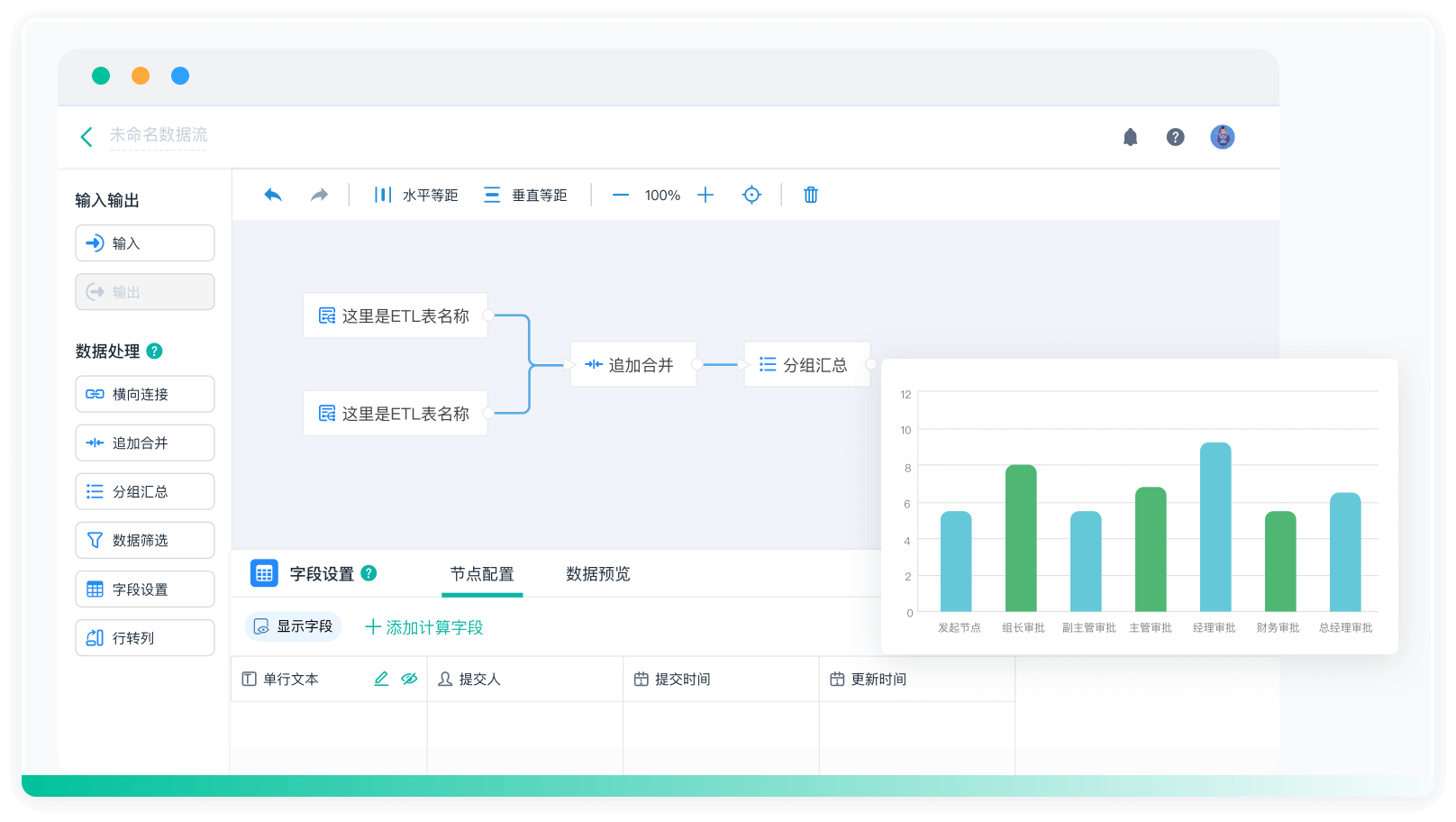

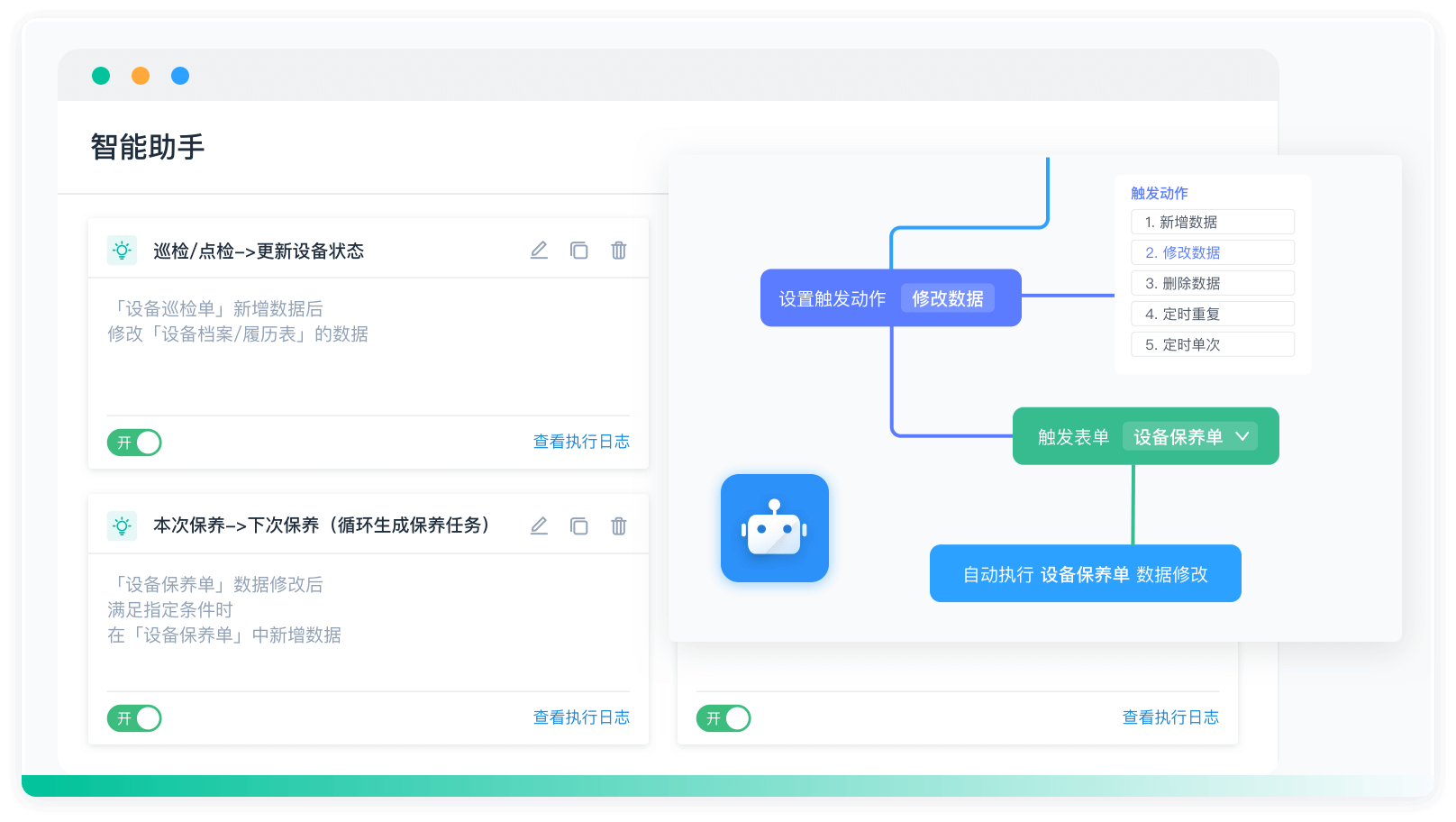

自动化管理:采用仓库管理系统(WMS)来实现材料出入库的自动化管理,减少人工操作的错误和时间消耗。系统可以实时更新库存信息,快速响应出入库请求。

-

条形码或RFID技术:使用条形码或RFID技术对材料进行标识和追踪,能够加快材料的验收和出库速度。通过扫描设备,工作人员可以迅速获取材料信息,减少查找和记录的时间。

-

合理布局:优化仓库的布局,使常用材料存放在易于接近的位置,减少在出入库时的搬运时间。同时,依据材料的特性和使用频率进行分类存放,提高取用效率。

-

培训员工:定期对仓库管理人员进行培训,提高其专业技能和工作效率,确保他们熟悉出入库流程及相关软件的操作。

-

定期盘点:定期进行库存盘点,确保系统数据的准确性,及时发现并纠正库存差异,保持库存的健康状态。

通过这些措施,企业能够显著提高制造材料的出入库效率,从而降低运营成本,提升整体生产效率。

在制造过程中如何管理材料的库存?

有效的库存管理对制造过程至关重要,以下是一些管理材料库存的策略:

-

ABC分类法:根据材料的重要性和使用频率,将材料分为A、B、C类,A类材料价值高且使用频繁,需重点关注;B类材料适中,C类材料价值低且使用不频繁,可以采用较为宽松的管理策略。

-

安全库存:设定每种材料的安全库存水平,确保在需求波动或供应延迟时,企业仍能保持正常生产。根据历史数据和市场需求动态调整安全库存量。

-

实时监控:利用仓库管理系统对库存进行实时监控,及时获取库存状态和动态信息,快速响应市场变化,避免过多库存或缺货现象。

-

定期审查:定期审查库存,评估材料的使用情况和存放时间,对滞销或过期材料进行清理,保持库存的新鲜度和合理性。

-

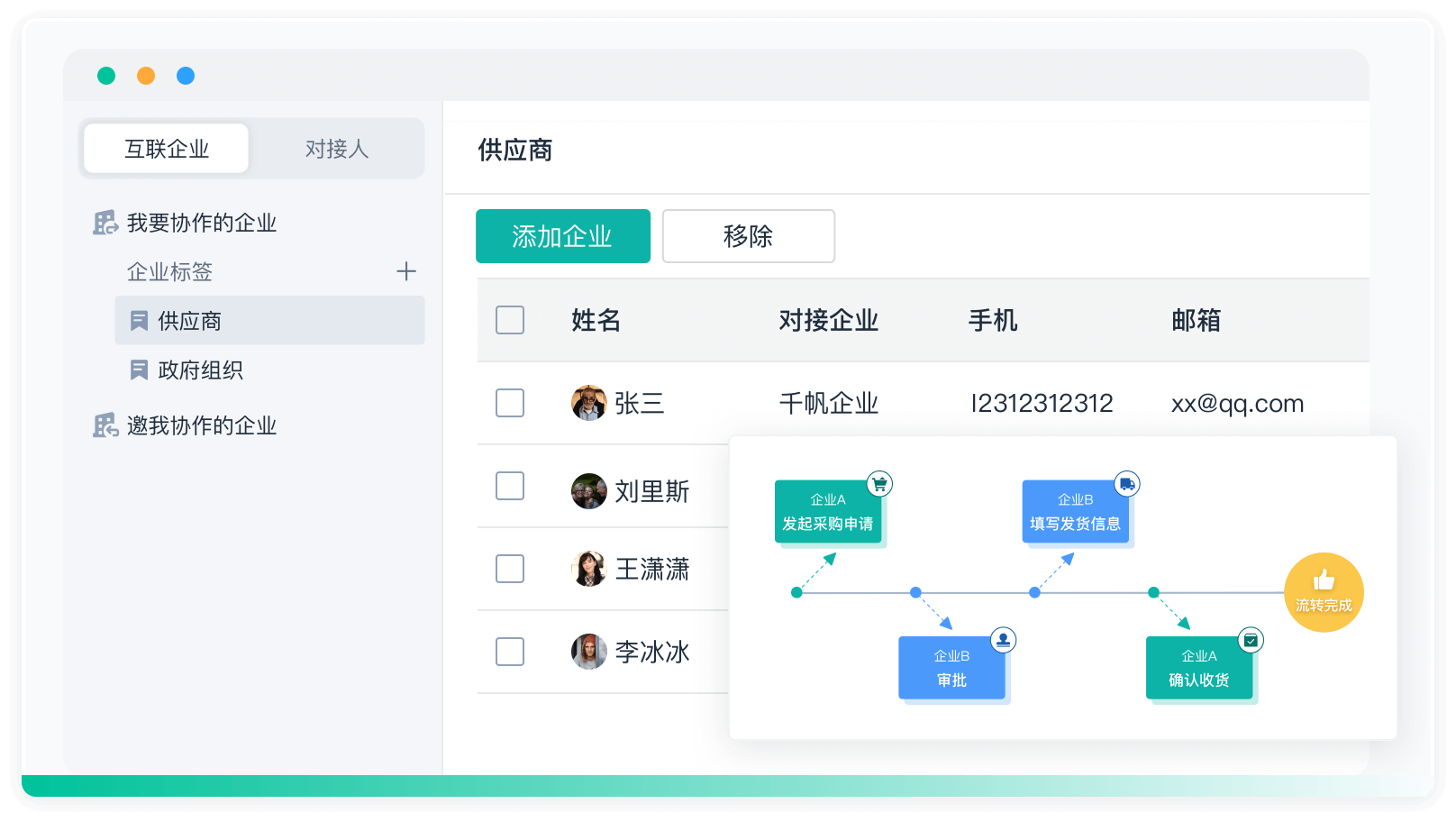

供应链协作:与供应商和销售部门保持密切联系,及时获取市场需求信息,制定灵活的采购计划,确保材料供应的持续性和稳定性。

通过这些库存管理策略,制造企业能够更好地控制材料库存,提高生产效率,降低库存成本,确保生产的顺畅进行。

简道云WMS仓库管理系统模板:

无需下载,在线即可使用: https://s.fanruan.com/q6mjx;

阅读时间:7 分钟

阅读时间:7 分钟  浏览量:9130次

浏览量:9130次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》