如何从PLC系统读写数据

要从PLC系统读写数据,可以采用以下几种常见方法:1、使用OPC(OLE for Process Control);2、使用通讯协议(如Modbus、Ethernet/IP);3、使用工业物联网(IIoT)网关;4、使用PLC编程软件;5、使用数据库中间件。以下详细解释其中一种方法——使用OPC。

OPC是一种工业标准,用于实现设备之间的数据交换。在PLC和MES系统之间,OPC服务器可以作为中间层,提供一个统一的接口,方便数据的读写操作。具体步骤如下:首先,在PLC上安装并配置OPC服务器,然后在MES系统中通过OPC客户端连接到该服务器,最后通过OPC接口进行数据的读取和写入。

一、使用OPC(OLE for Process Control)

OPC是一种开放标准,旨在解决工业自动化系统中的互操作性问题。使用OPC可以方便地实现PLC与MES系统之间的数据交换。以下是详细步骤:

-

安装OPC服务器:

- 选择并安装与PLC兼容的OPC服务器软件。

- 配置OPC服务器,使其能够与PLC进行通讯。

-

配置OPC服务器:

- 在OPC服务器中定义PLC的通讯参数,如IP地址、端口号等。

- 定义需要监控和控制的PLC变量或数据点。

-

连接MES系统到OPC服务器:

- 在MES系统中安装并配置OPC客户端软件。

- 通过OPC客户端连接到配置好的OPC服务器。

-

数据读写操作:

- 在MES系统中,通过OPC客户端读取PLC中的数据。

- 将需要写入的数据通过OPC客户端写入到PLC中。

二、使用通讯协议(如Modbus、Ethernet/IP)

许多PLC支持标准的工业通讯协议,如Modbus、Ethernet/IP等。通过这些协议,MES系统可以直接与PLC进行通讯。以下是具体步骤:

-

配置PLC通讯参数:

- 设置PLC的通讯协议、IP地址、端口号等参数。

-

在MES系统中配置通讯模块:

- 安装并配置支持相应通讯协议的通讯模块或软件。

-

建立通讯连接:

- 在MES系统中建立与PLC的通讯连接。

-

数据读写操作:

- 通过通讯模块读取PLC中的数据。

- 将需要写入的数据通过通讯模块写入到PLC中。

三、使用工业物联网(IIoT)网关

工业物联网(IIoT)网关可以将PLC的数据转换成标准的IIoT协议,如MQTT、RESTful API等,从而方便MES系统进行数据读写操作。具体步骤如下:

-

安装IIoT网关:

- 选择并安装与PLC兼容的IIoT网关设备。

-

配置IIoT网关:

- 设置IIoT网关的通讯参数,使其能够与PLC进行通讯。

- 配置IIoT网关的协议转换功能,将PLC数据转换成IIoT协议。

-

在MES系统中配置IIoT客户端:

- 安装并配置支持IIoT协议的客户端软件。

-

数据读写操作:

- 在MES系统中,通过IIoT客户端读取PLC中的数据。

- 将需要写入的数据通过IIoT客户端写入到PLC中。

四、使用PLC编程软件

许多PLC制造商提供专用的编程软件,通过这些软件可以直接与PLC进行通讯,实现数据的读写操作。以下是具体步骤:

-

安装PLC编程软件:

- 选择并安装与PLC型号匹配的编程软件。

-

配置通讯参数:

- 在编程软件中设置PLC的通讯参数,如IP地址、端口号等。

-

建立通讯连接:

- 通过编程软件与PLC建立通讯连接。

-

数据读写操作:

- 在编程软件中读取PLC中的数据。

- 将需要写入的数据通过编程软件写入到PLC中。

五、使用数据库中间件

数据库中间件可以作为PLC与MES系统之间的数据桥梁,通过数据库中间件,MES系统可以方便地读取和写入PLC中的数据。以下是具体步骤:

-

安装数据库中间件:

- 选择并安装与PLC和MES系统兼容的数据库中间件软件。

-

配置数据库中间件:

- 设置数据库中间件的通讯参数,使其能够与PLC和MES系统进行通讯。

-

定义数据映射关系:

- 在数据库中间件中定义PLC数据与数据库表之间的映射关系。

-

数据读写操作:

- 在MES系统中,通过数据库中间件读取PLC中的数据。

- 将需要写入的数据通过数据库中间件写入到PLC中。

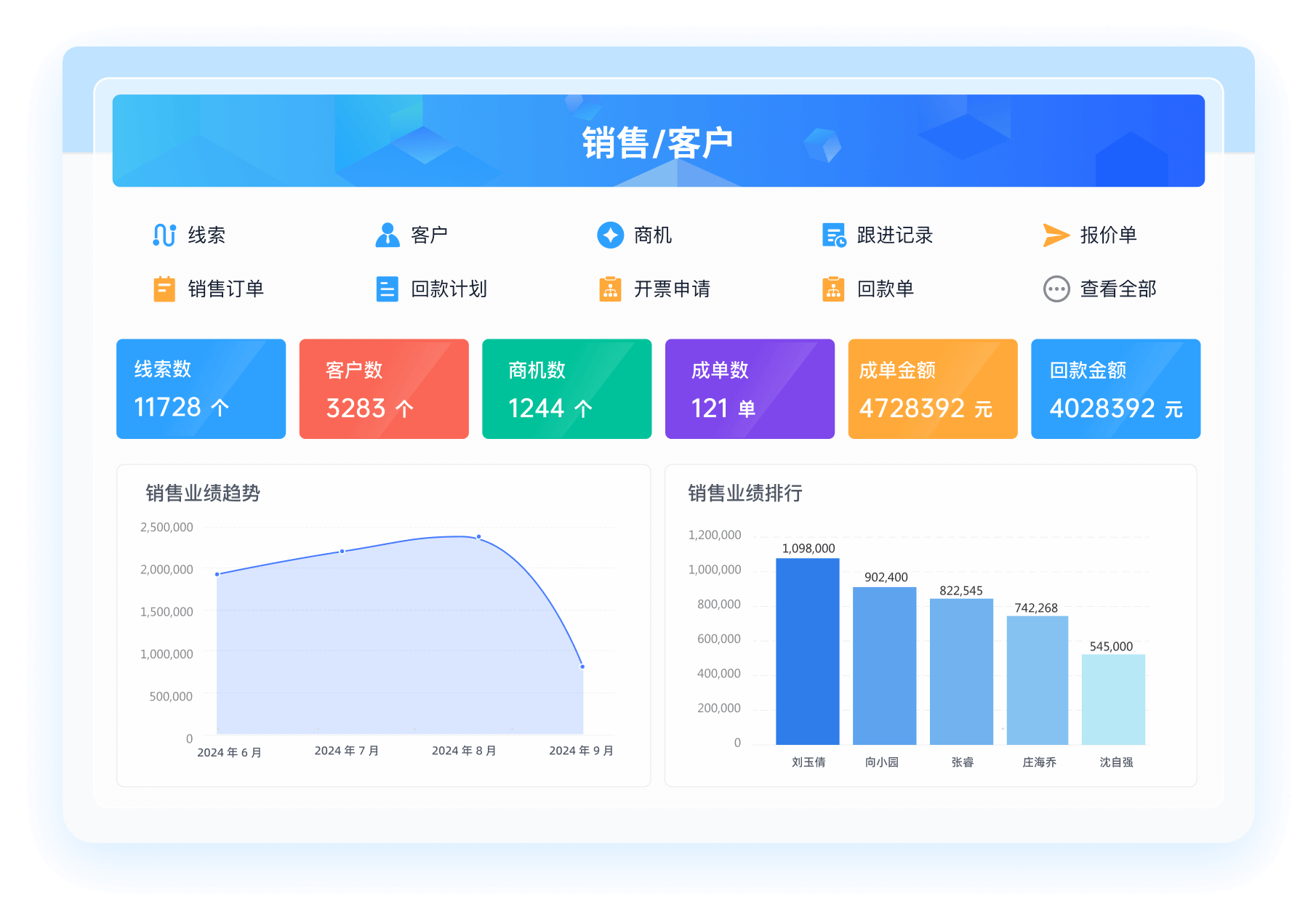

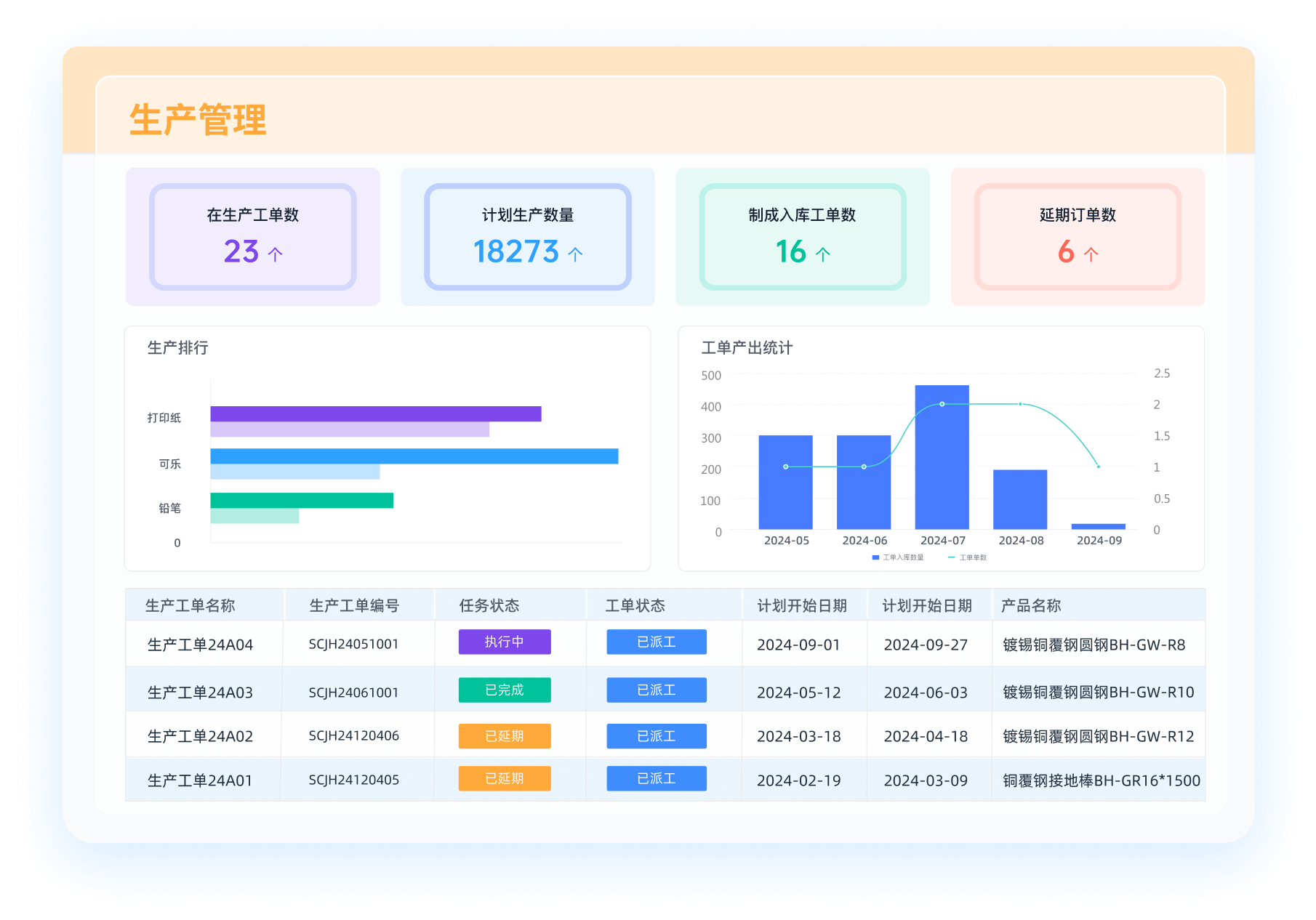

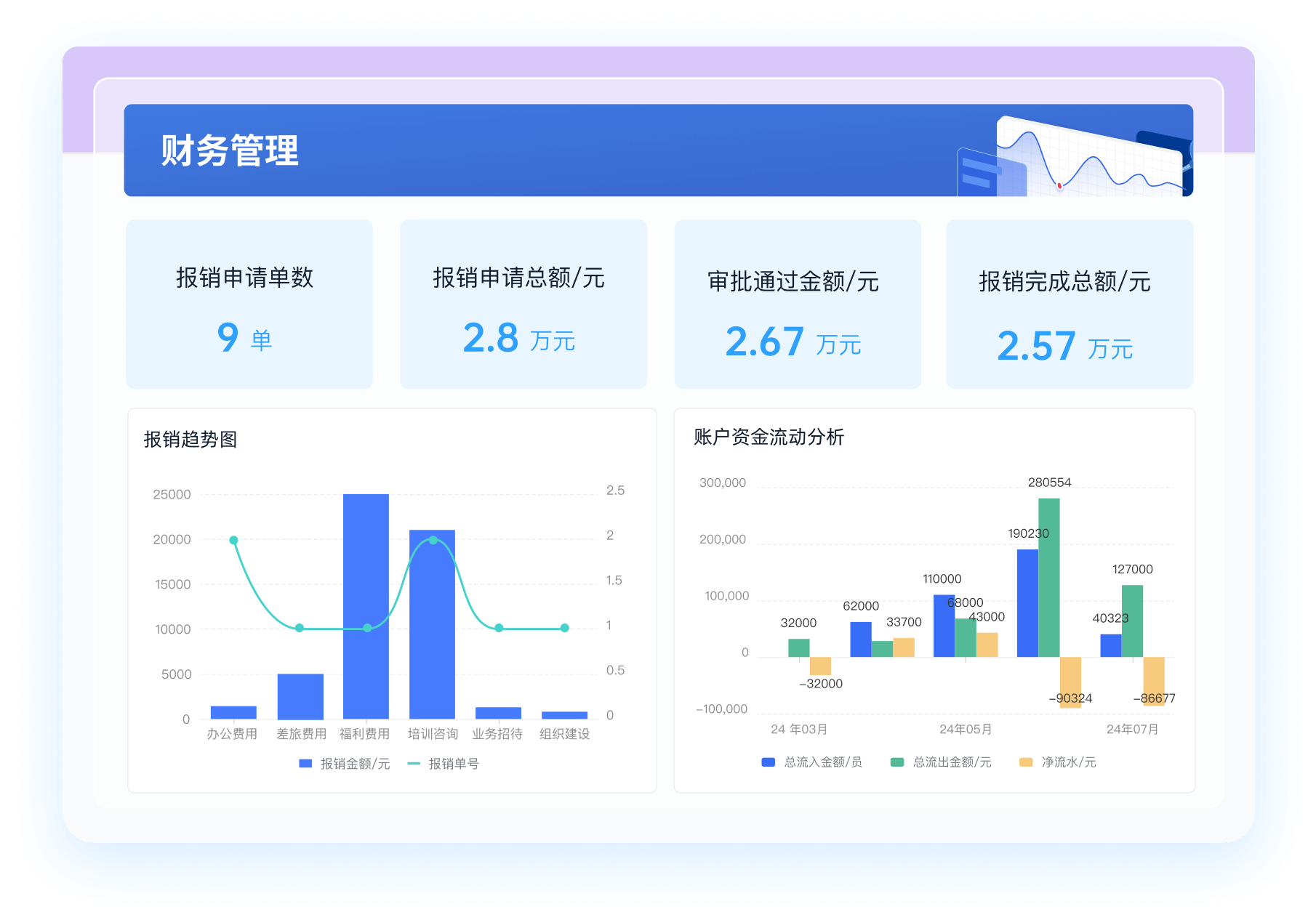

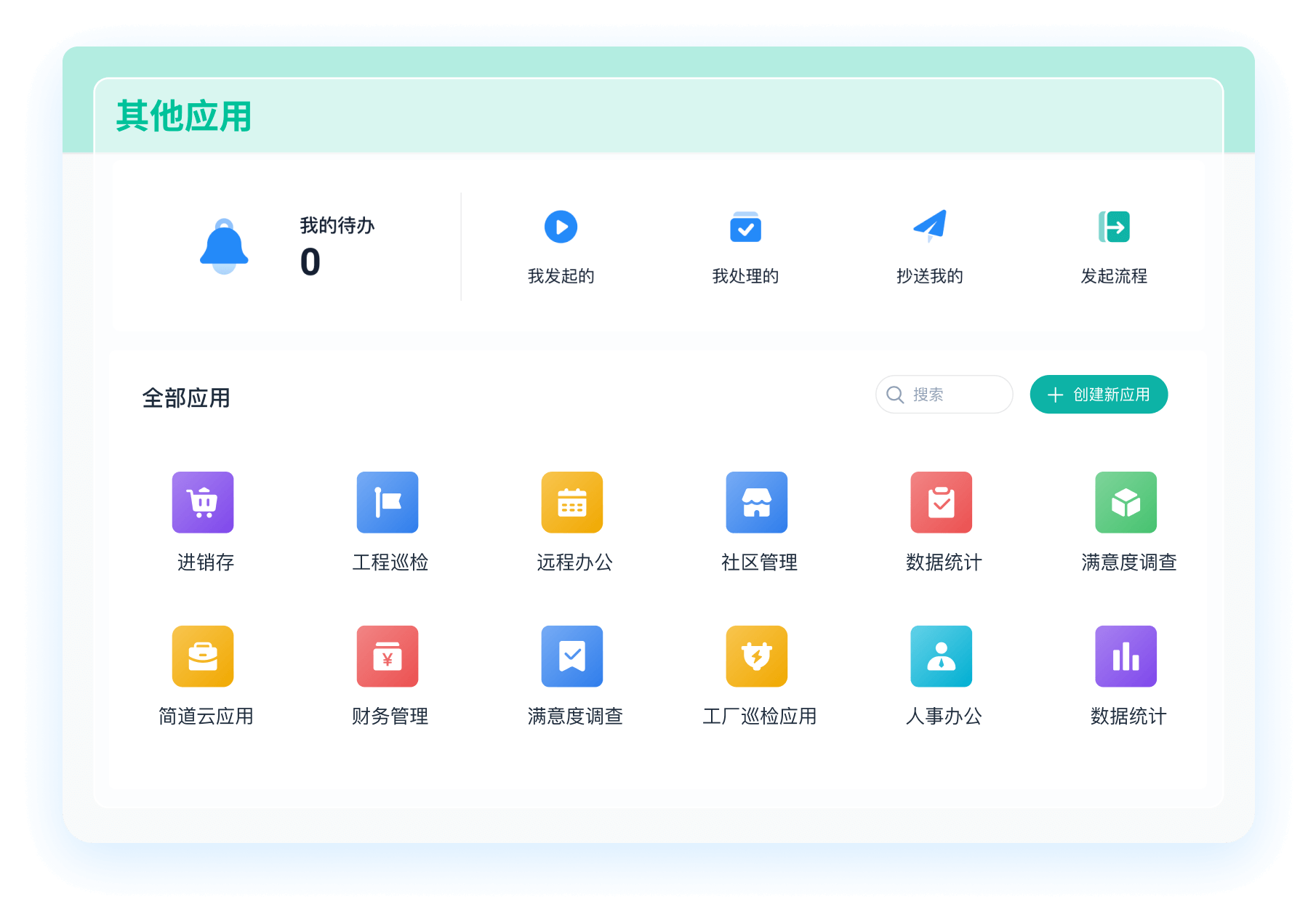

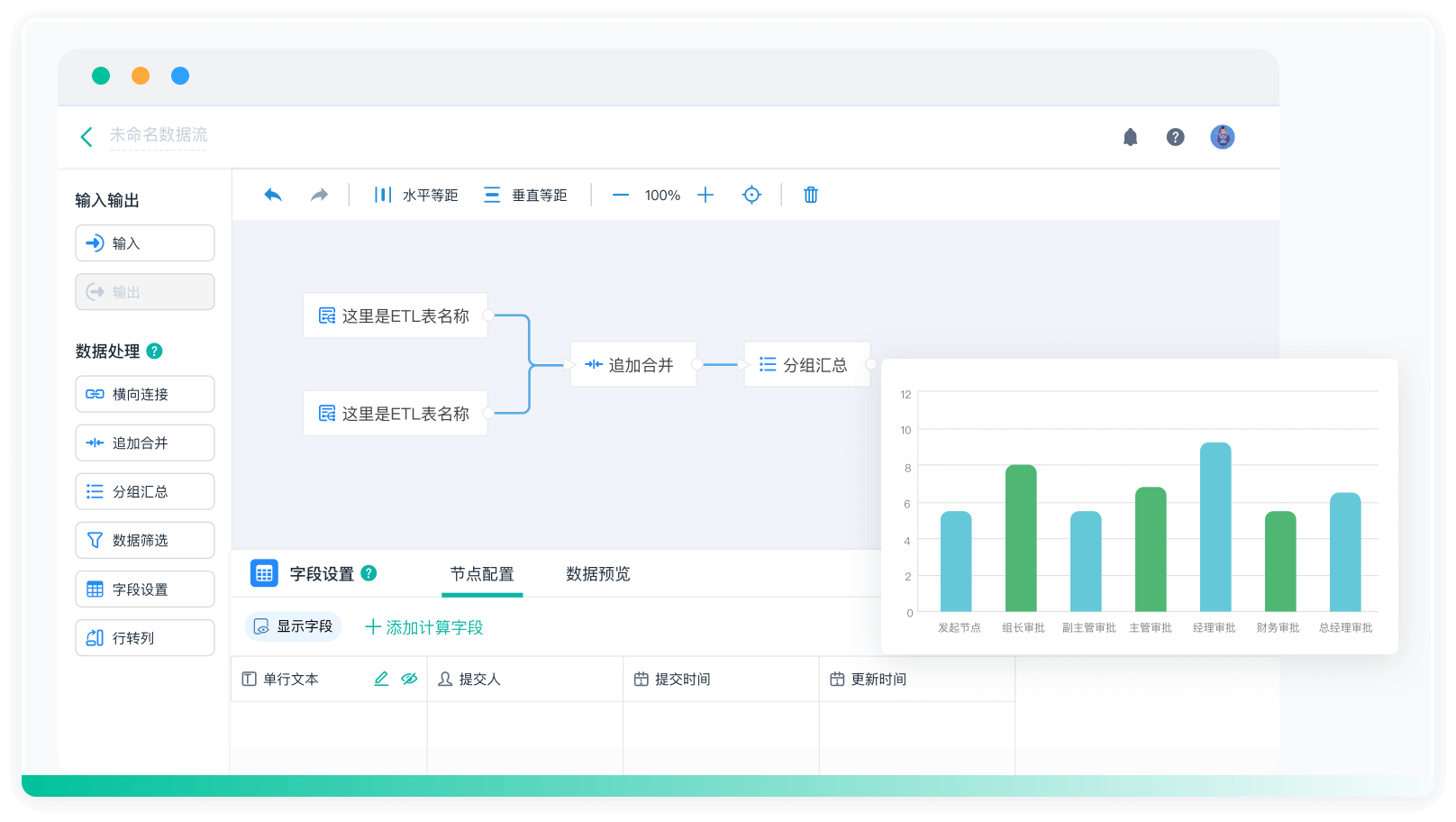

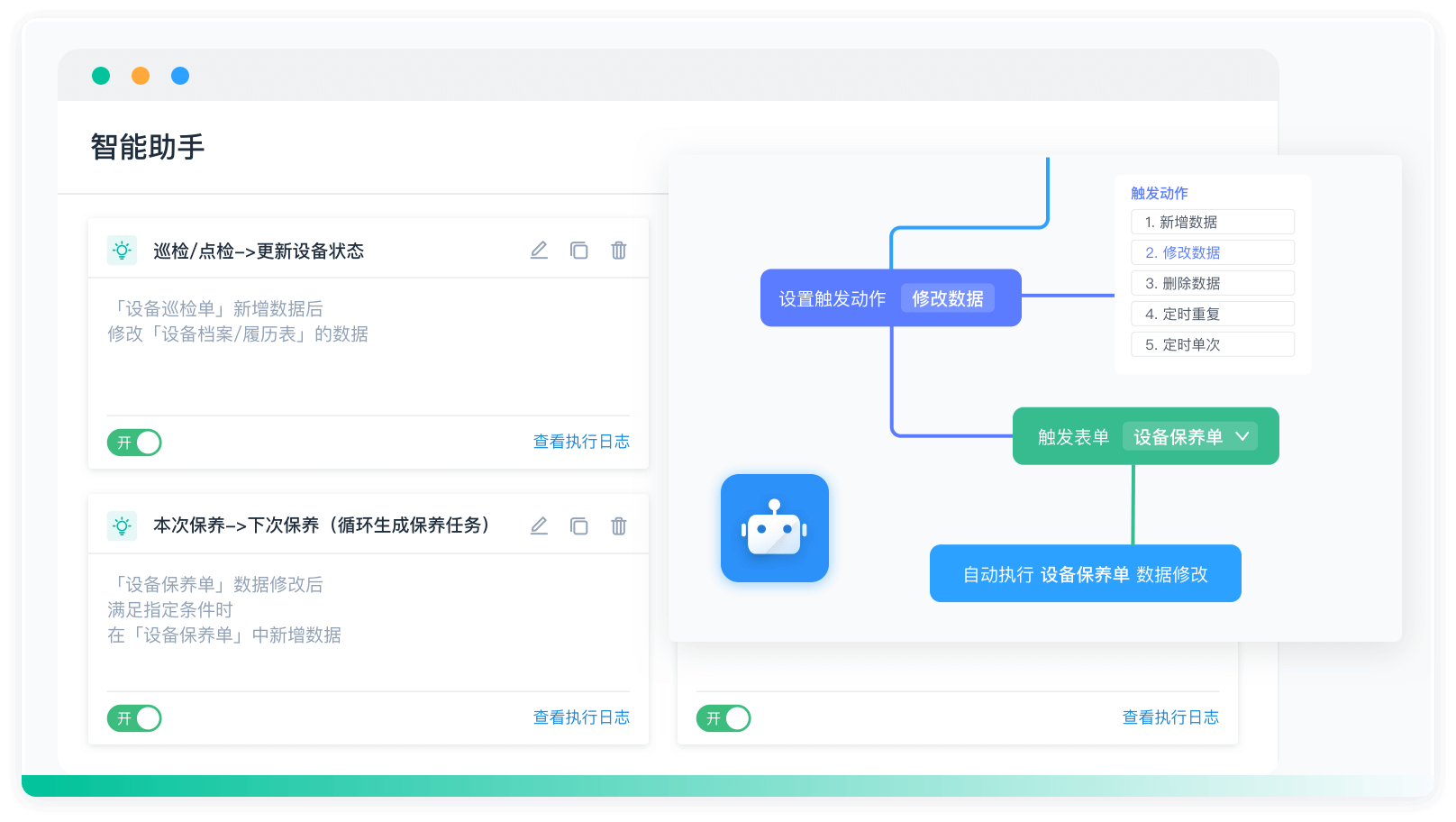

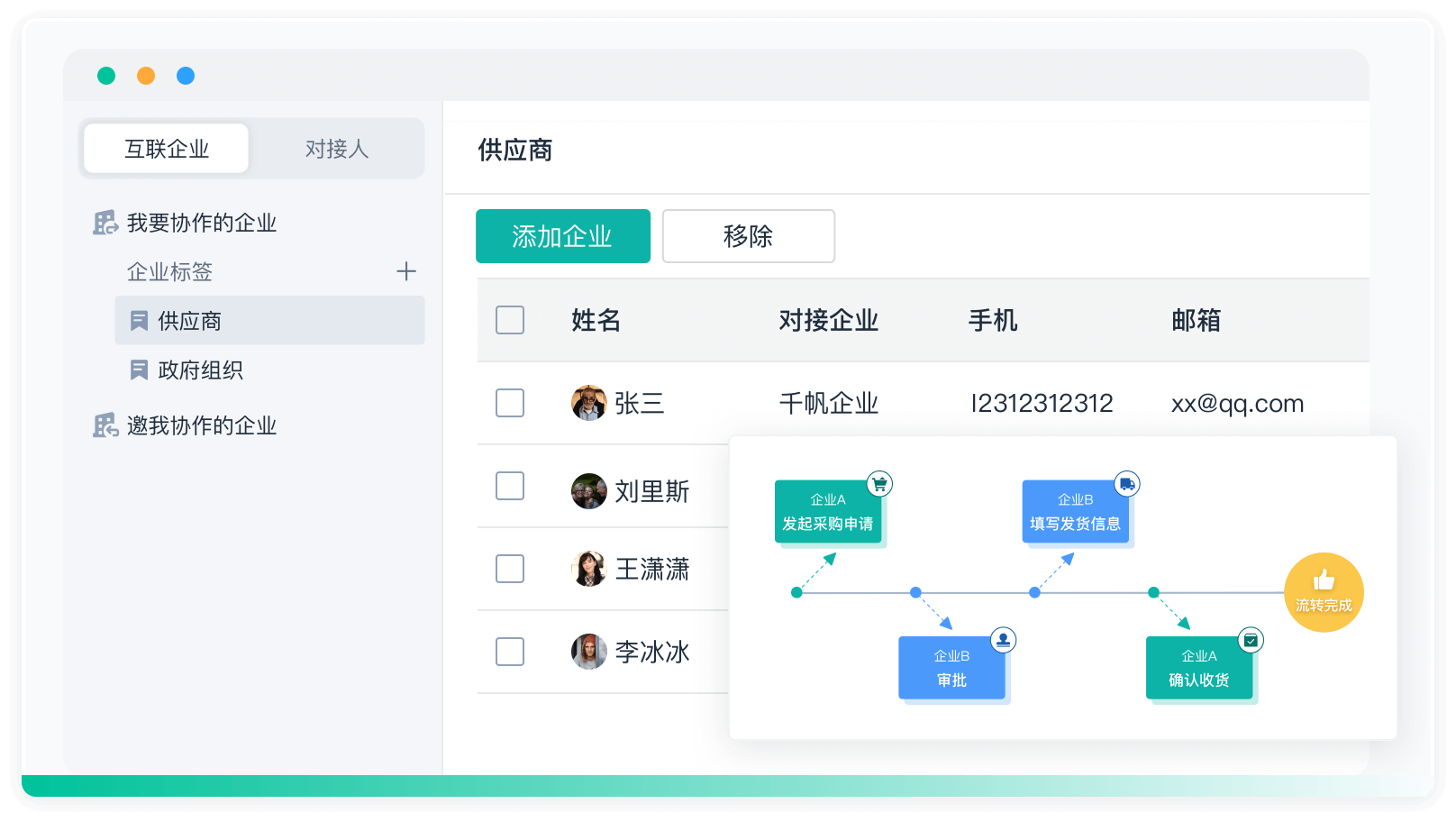

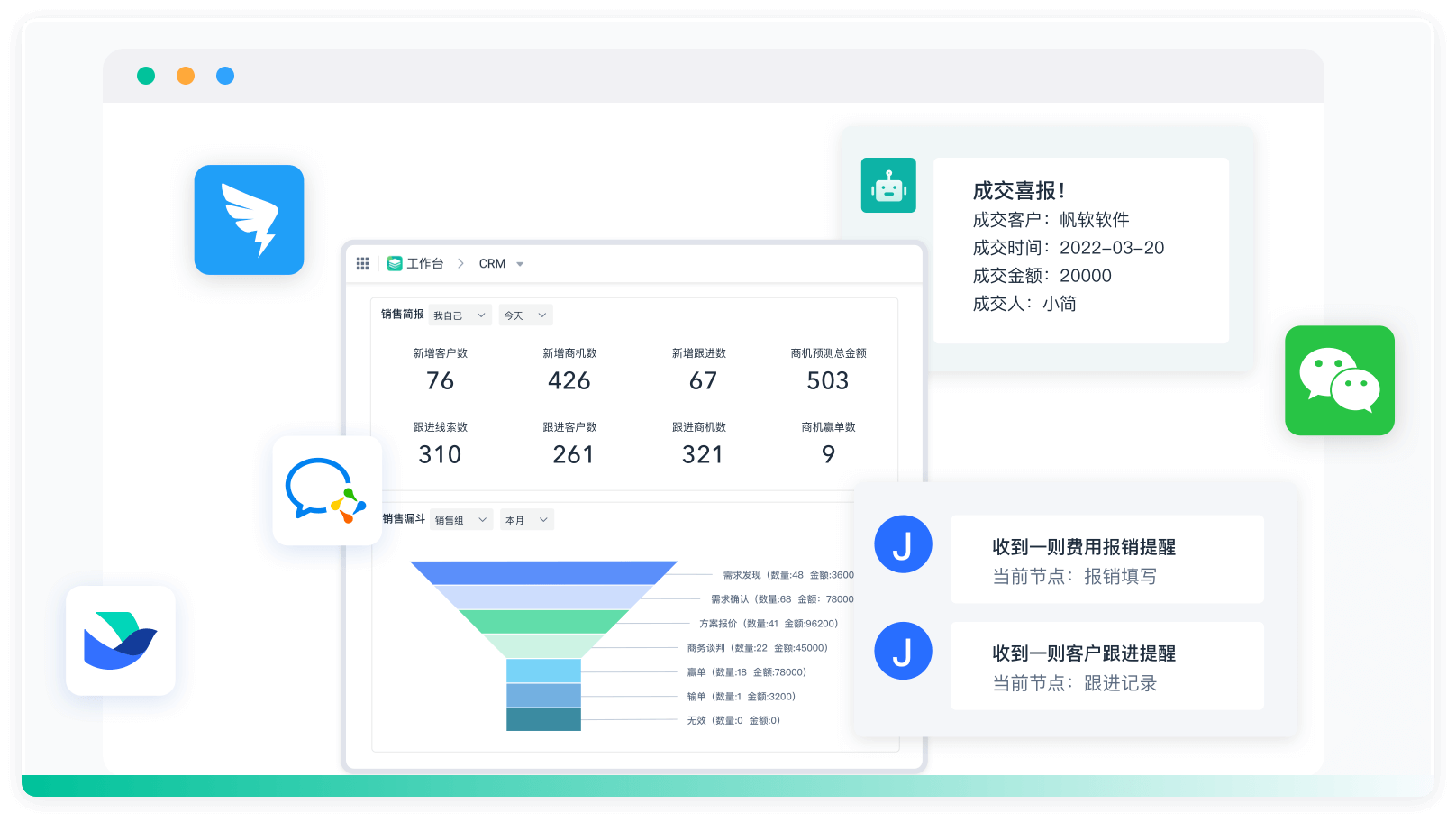

简道云是一款强大的数据集成与管理工具,可以帮助用户轻松实现PLC系统与MES系统之间的数据读写操作。简道云官网: https://s.fanruan.com/fnuw2;。

总结,PLC系统与MES系统之间的数据读写操作可以通过多种方法实现,包括使用OPC、通讯协议、IIoT网关、PLC编程软件和数据库中间件。每种方法都有其优缺点,用户可以根据具体需求选择最适合的方法。此外,简道云作为一款数据集成工具,也可以为数据读写操作提供便捷的解决方案。用户在实施过程中,应根据实际情况选择合适的工具和方法,确保数据读写的准确性和实时性。

相关问答FAQs:

如何通过MES从PLC系统读写数据?

在现代制造业中,制造执行系统(MES)与可编程逻辑控制器(PLC)之间的有效通信至关重要。MES通常用于管理和优化生产流程,而PLC则用于控制生产设备和机器。通过将这两者连接起来,企业能够实现实时数据监控和分析,从而提高生产效率和降低成本。以下是MES如何从PLC系统读写数据的几个重要方面。

MES与PLC的通信协议

MES与PLC之间的通信通常依赖于不同的工业通信协议。常见的协议包括:

-

OPC(OLE for Process Control):OPC是一种开放的标准,允许不同制造设备和系统之间进行数据交换。MES可以通过OPC服务器与PLC进行通信,从而实现数据的读取和写入。

-

Modbus:Modbus是一种广泛使用的串行通信协议,通常用于连接工业电子设备。MES可以通过Modbus TCP/IP或RTU协议与PLC进行数据交互。

-

Ethernet/IP:Ethernet/IP是基于以太网的工业协议,适用于实时数据传输。MES可以利用此协议与PLC进行高效的数据交换。

-

PROFIBUS和PROFINET:这两种协议主要用于在工业自动化系统中实现设备间的通信,MES可以通过这些协议与PLC系统进行连接。

数据读取与写入的实现步骤

-

建立连接:在MES中配置PLC的IP地址、端口和通信协议,以确保能够与PLC建立连接。

-

数据映射:确定要读写的数据点。这些数据点通常是PLC程序中定义的寄存器、位或其他变量。

-

读取数据:通过MES发送读取指令,获取PLC中实时数据。这些数据可能包括设备状态、生产数量、故障信息等。

-

数据处理:MES接收到的数据可以进行处理和分析,以便生成实时报告、监控生产过程或进行故障诊断。

-

写入数据:若需要,MES可以向PLC发送写入指令,更新PLC中的数据。例如,修改设定值、启动或停止设备等。

实时监控与数据分析

通过MES与PLC的数据交互,企业能够实现实时监控。利用MES收集到的数据,企业可以进行以下分析:

-

生产效率分析:通过监控设备的运行状态和生产数量,MES能够提供生产效率的实时数据,帮助企业识别瓶颈并进行优化。

-

故障预测:MES可以分析PLC提供的故障数据,预测潜在的故障,减少停机时间,提高设备的可用性。

-

质量管理:通过对生产数据的实时监控,MES可以帮助企业及时发现质量问题,确保产品符合标准。

数据安全与管理

在MES与PLC之间进行数据读写时,数据安全是一个不可忽视的重要因素。企业应采取以下措施来保障数据的安全性:

-

身份验证:确保只有经过授权的用户才能访问MES系统和PLC,防止未授权的操作。

-

数据加密:在数据传输过程中,采用加密技术保护数据的安全,防止数据在传输过程中被窃取或篡改。

-

备份与恢复:定期对MES和PLC的数据进行备份,以防数据丢失或损坏。应建立完善的恢复机制,确保数据在发生故障时能够快速恢复。

结论

MES与PLC之间的数据读写是现代制造业中实现自动化和数字化转型的关键步骤。通过合理配置通信协议和数据处理流程,企业能够实时监控生产过程,进行有效的数据分析,从而提高生产效率和产品质量。未来,随着工业物联网(IIoT)的发展,MES与PLC的结合将更加紧密,为企业带来更大的竞争优势。

推荐100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:6 分钟

阅读时间:6 分钟  浏览量:7182次

浏览量:7182次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》