在ERP系统中区分塑件颜色深浅主要依赖于1、颜色代码管理、2、颜色分级标准、3、光谱分析工具、4、数据记录和分析。这些方法结合起来,可以帮助企业准确地管理和辨别塑件的颜色深浅,从而提高生产效率和产品质量。

一、颜色代码管理

ERP系统可以通过颜色代码管理来区分不同的颜色深浅。每一种颜色及其深浅度都可以分配一个唯一的颜色代码,这些代码在系统中记录和管理。

- 颜色代码分配:为每一种颜色分配一个唯一的代码。

- 颜色代码库:创建一个颜色代码库,以便在需要时快速检索和应用。

- 颜色代码匹配:在生产过程中,通过对比颜色代码来确定塑件的颜色是否符合要求。

二、颜色分级标准

设定颜色分级标准也是区分塑件颜色深浅的重要方法。颜色分级标准可以根据行业规范或企业内部标准来制定。

- 分级标准设定:根据颜色深浅度设定不同的等级,如浅色、中浅色、中深色、深色等。

- 标准化流程:在生产过程中,通过标准化流程来检测和确认颜色等级。

- 质量控制:通过颜色分级标准,确保每一批次的塑件颜色一致,避免色差问题。

三、光谱分析工具

利用光谱分析工具进行颜色检测,可以实现高精度的颜色识别和分类。光谱分析工具能够检测出颜色的具体波长,从而区分颜色的深浅。

- 光谱仪使用:在生产线上安装光谱仪,对每一个塑件进行颜色检测。

- 数据对比:将检测到的数据与预设标准进行对比,判断颜色深浅。

- 自动调节:根据检测结果,自动调整生产参数,确保颜色一致性。

四、数据记录和分析

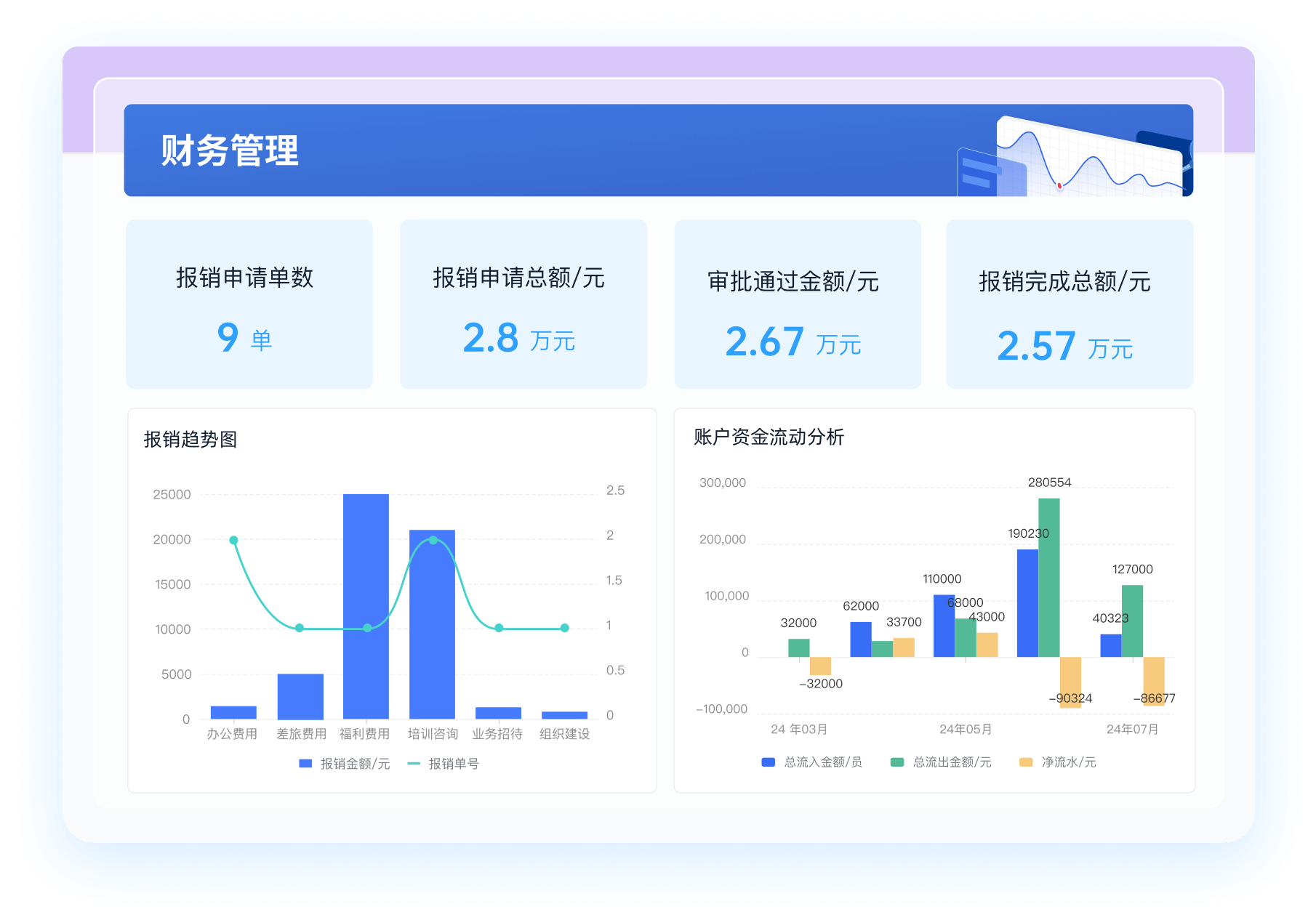

ERP系统中的数据记录和分析功能,可以帮助企业更好地管理和监控颜色深浅的变化。

- 数据记录:记录每一批次塑件的颜色数据,形成历史记录。

- 趋势分析:通过数据分析,发现颜色深浅变化的趋势和规律。

- 改进措施:根据分析结果,制定改进措施,提高颜色管理的精度和效率。

颜色代码管理的应用实例

某塑件制造企业通过ERP系统中的颜色代码管理功能,有效地解决了颜色深浅不一致的问题。该企业为每一种颜色及其深浅度分配了唯一的颜色代码,并在生产过程中严格按照颜色代码进行管理和检测。这不仅提高了生产效率,还大大降低了色差问题的发生率。

颜色分级标准的行业规范

在塑件制造行业中,颜色分级标准通常依据国际或国家标准,例如ISO 18314-1:2015《色彩测量方法》。这些标准提供了详细的颜色分级方法和检测流程,帮助企业更好地管理颜色深浅。

光谱分析工具的技术优势

光谱分析工具,如分光光度计,可以精确地检测塑件的颜色波长,确保颜色检测的高精度。通过与ERP系统集成,这些工具可以实现自动化的颜色检测和数据记录,大大提高了生产线的效率和准确性。

数据记录和分析的重要性

ERP系统中的数据记录和分析功能,不仅可以帮助企业实时监控颜色深浅的变化,还可以通过数据挖掘发现潜在的问题。例如,通过分析历史数据,企业可以发现某一生产环节存在的色差问题,并及时采取改进措施。

总结

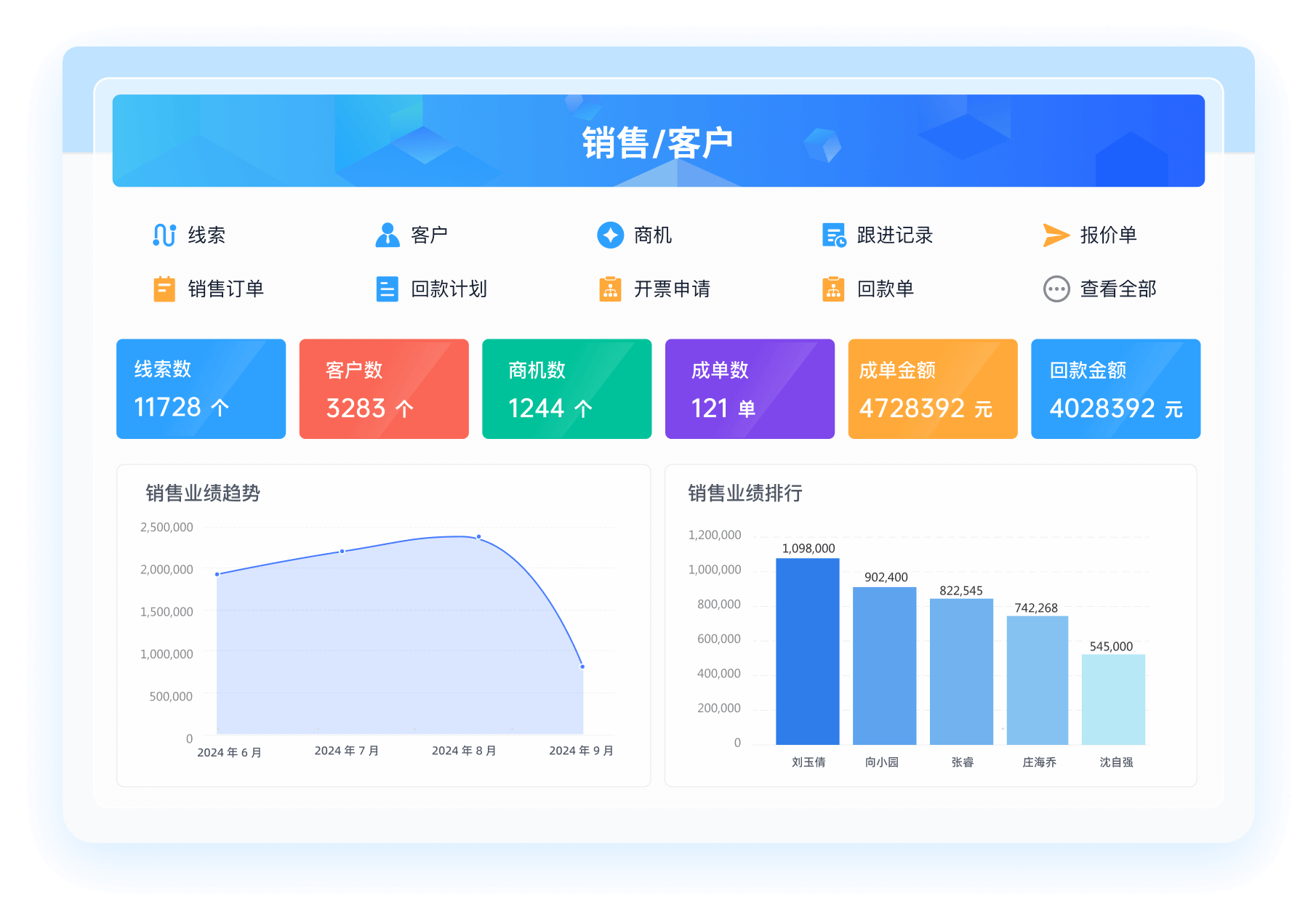

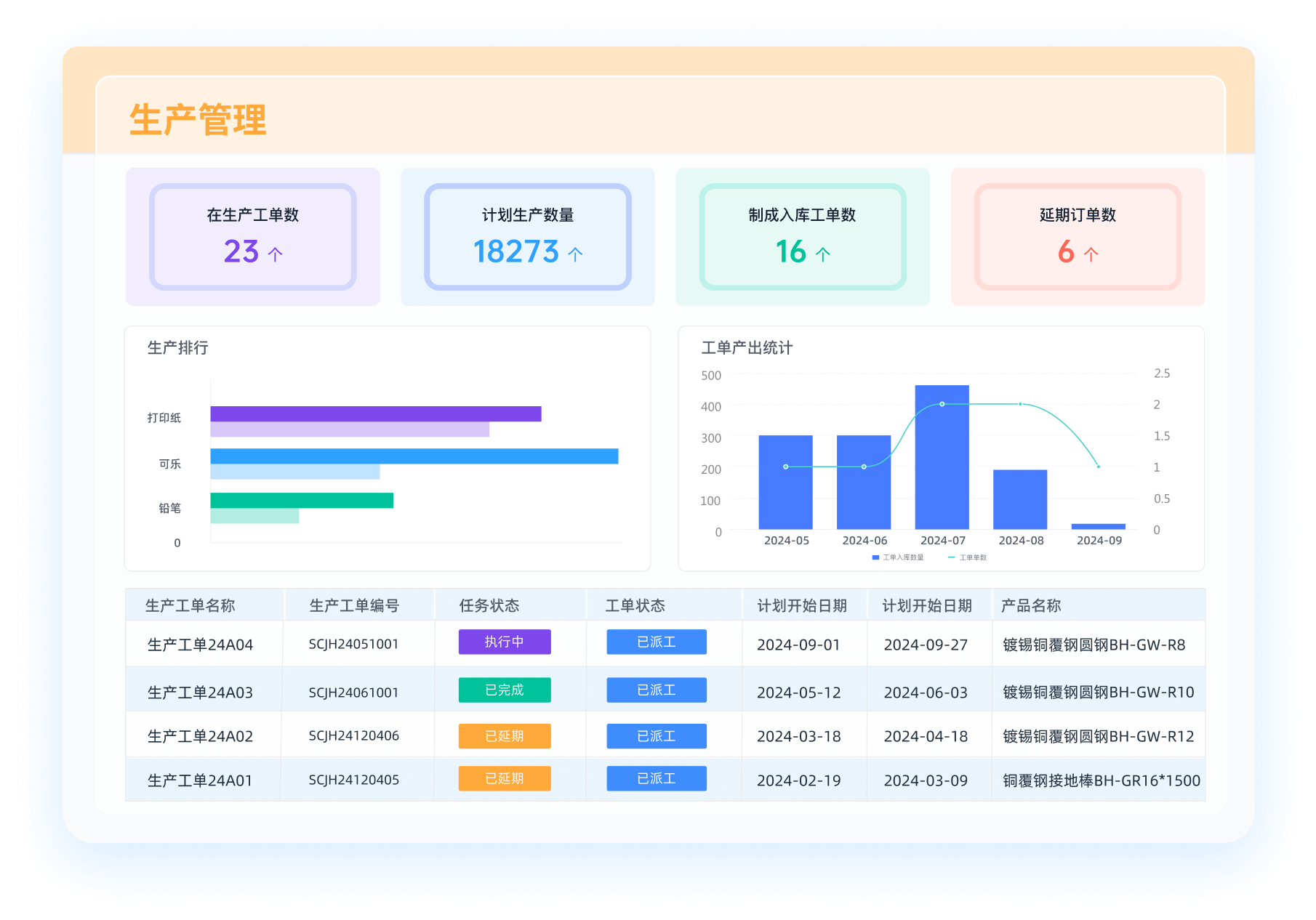

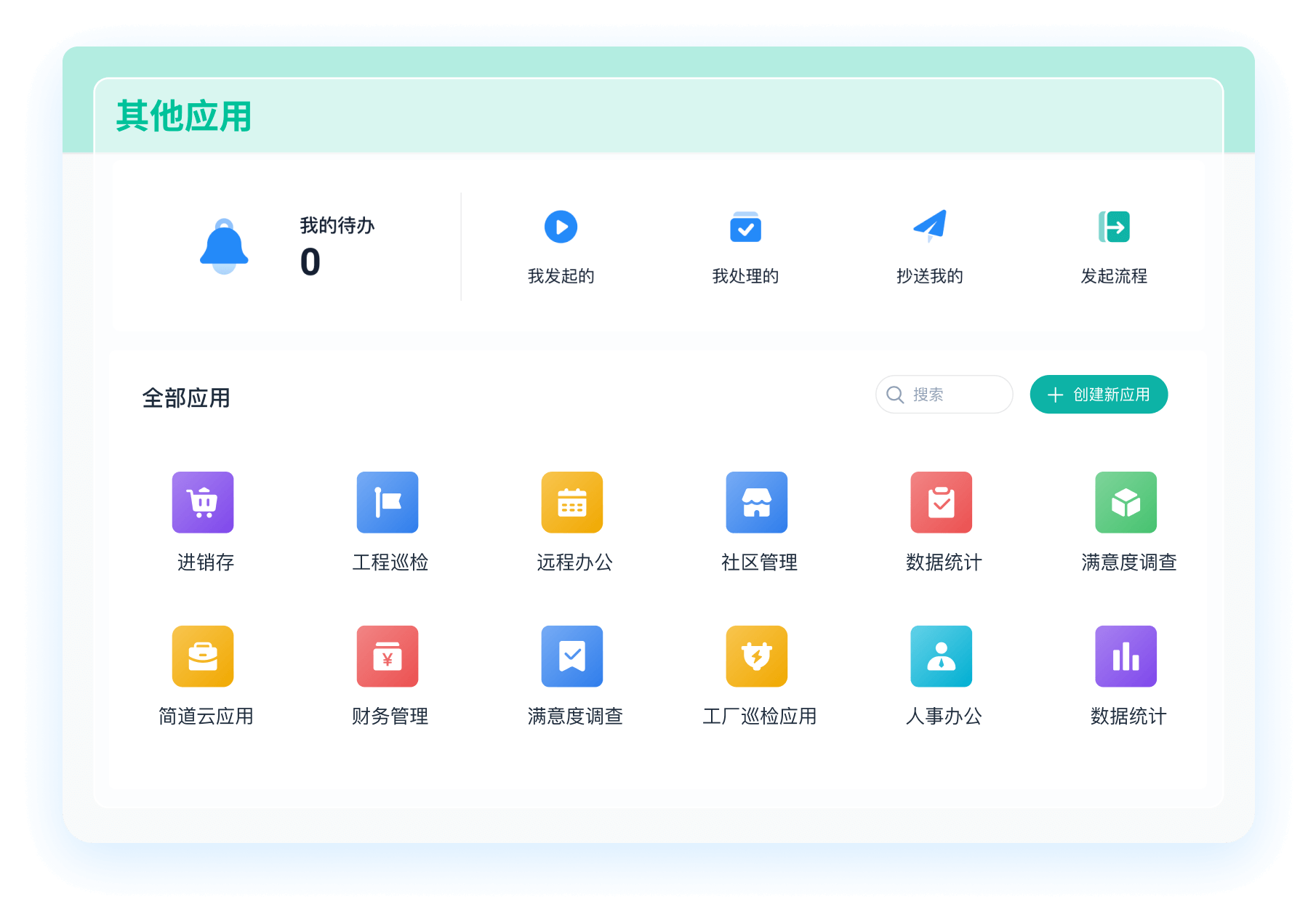

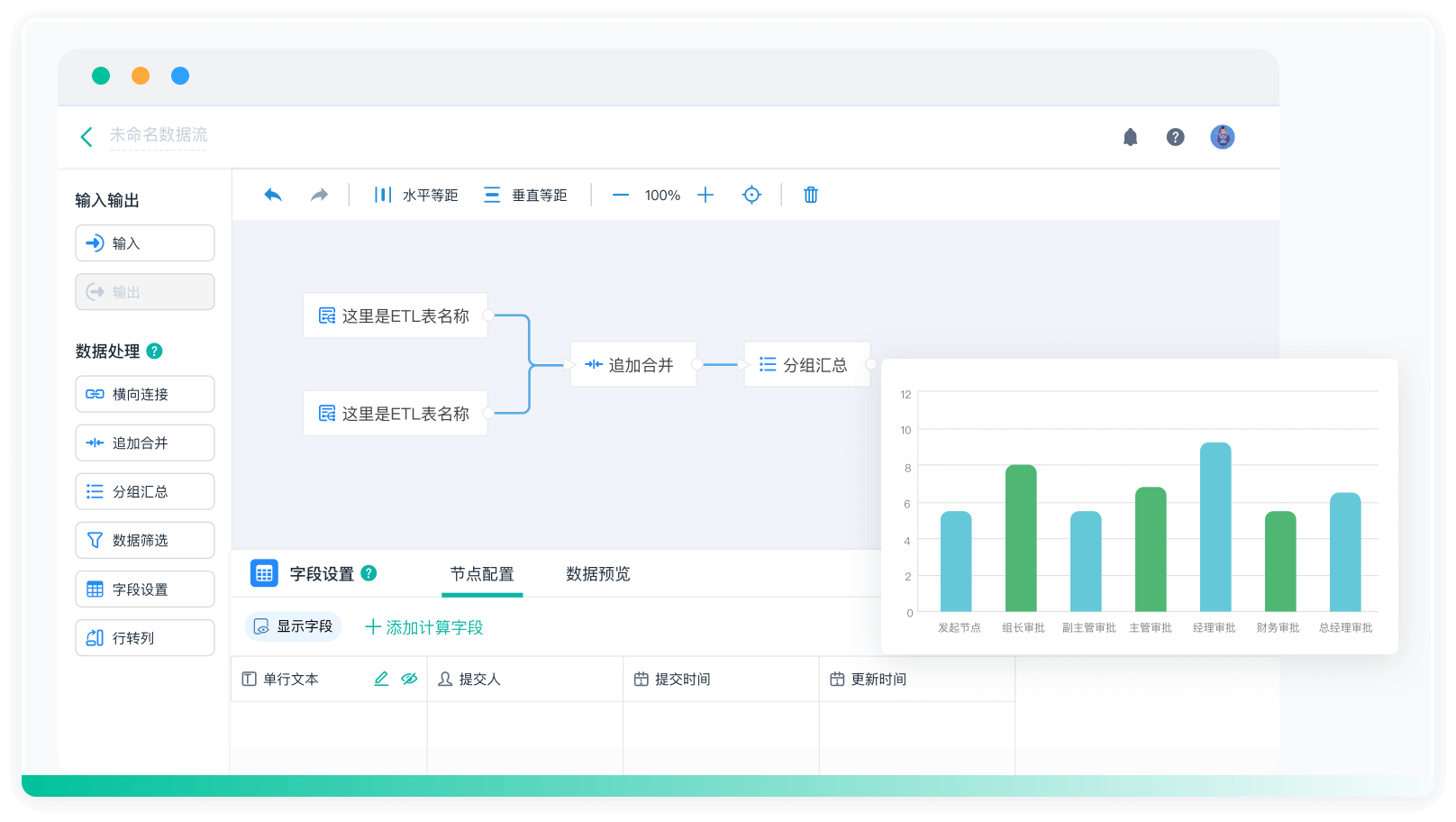

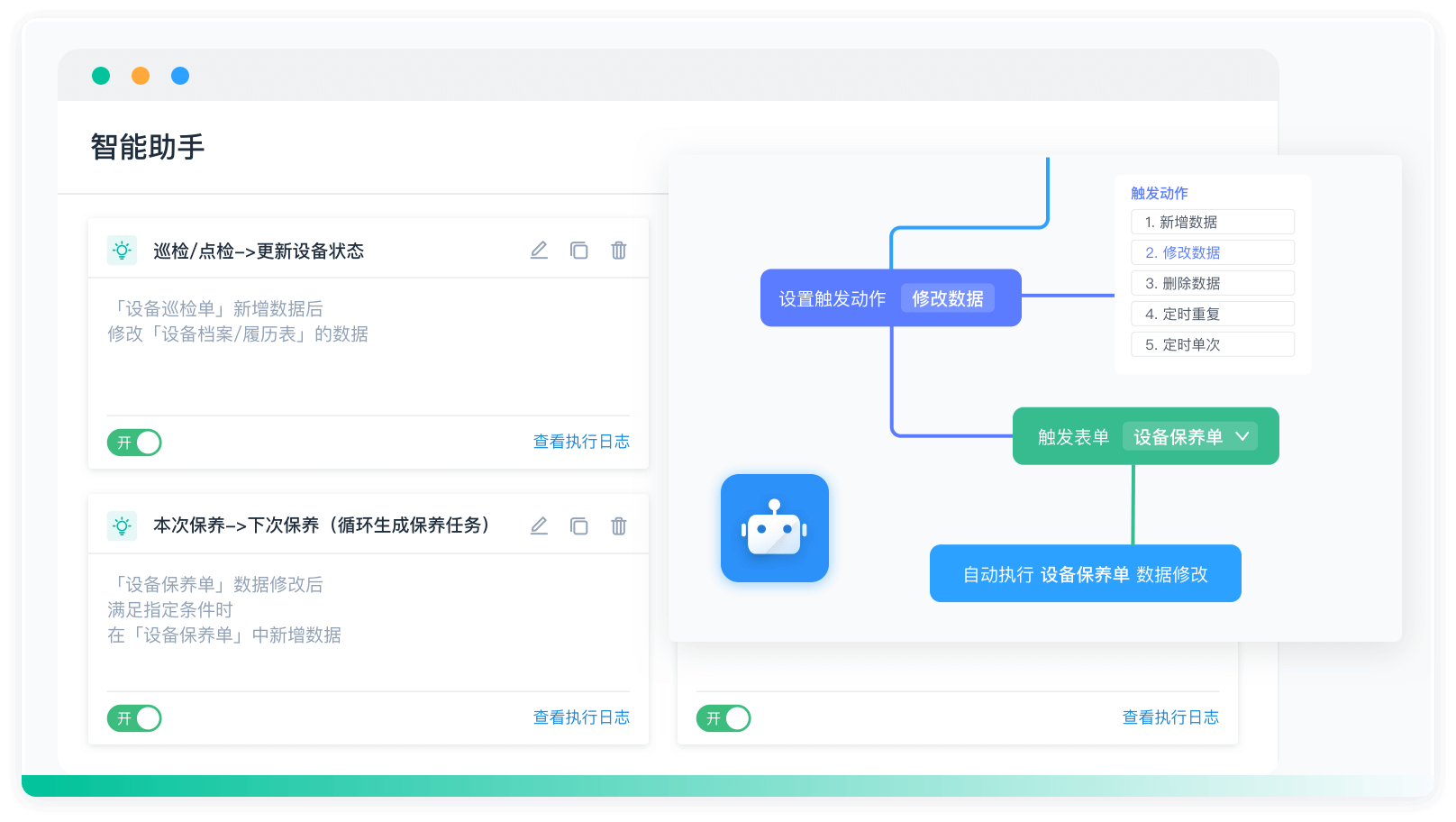

通过颜色代码管理、颜色分级标准、光谱分析工具以及数据记录和分析,ERP系统可以有效地帮助企业区分塑件颜色的深浅。这些方法不仅提高了生产效率,还确保了产品质量的一致性。企业可以根据自身需求,选择合适的ERP系统和工具,例如简道云来优化颜色管理流程。简道云官网: https://s.fanruan.com/lxuj6;。

建议与行动步骤

- 选择合适的ERP系统:如简道云,确保其具有颜色管理功能。

- 建立颜色代码库:为每一种颜色及其深浅度分配唯一代码。

- 设定颜色分级标准:依据行业或企业标准,制定颜色分级方案。

- 应用光谱分析工具:在生产线上安装光谱仪进行颜色检测。

- 记录和分析数据:利用ERP系统的分析功能,监控颜色变化,并采取改进措施。

通过以上步骤,企业可以更好地管理塑件颜色深浅,提高生产效率和产品质量。

相关问答FAQs:

1. ERP系统如何识别塑件的颜色深浅?

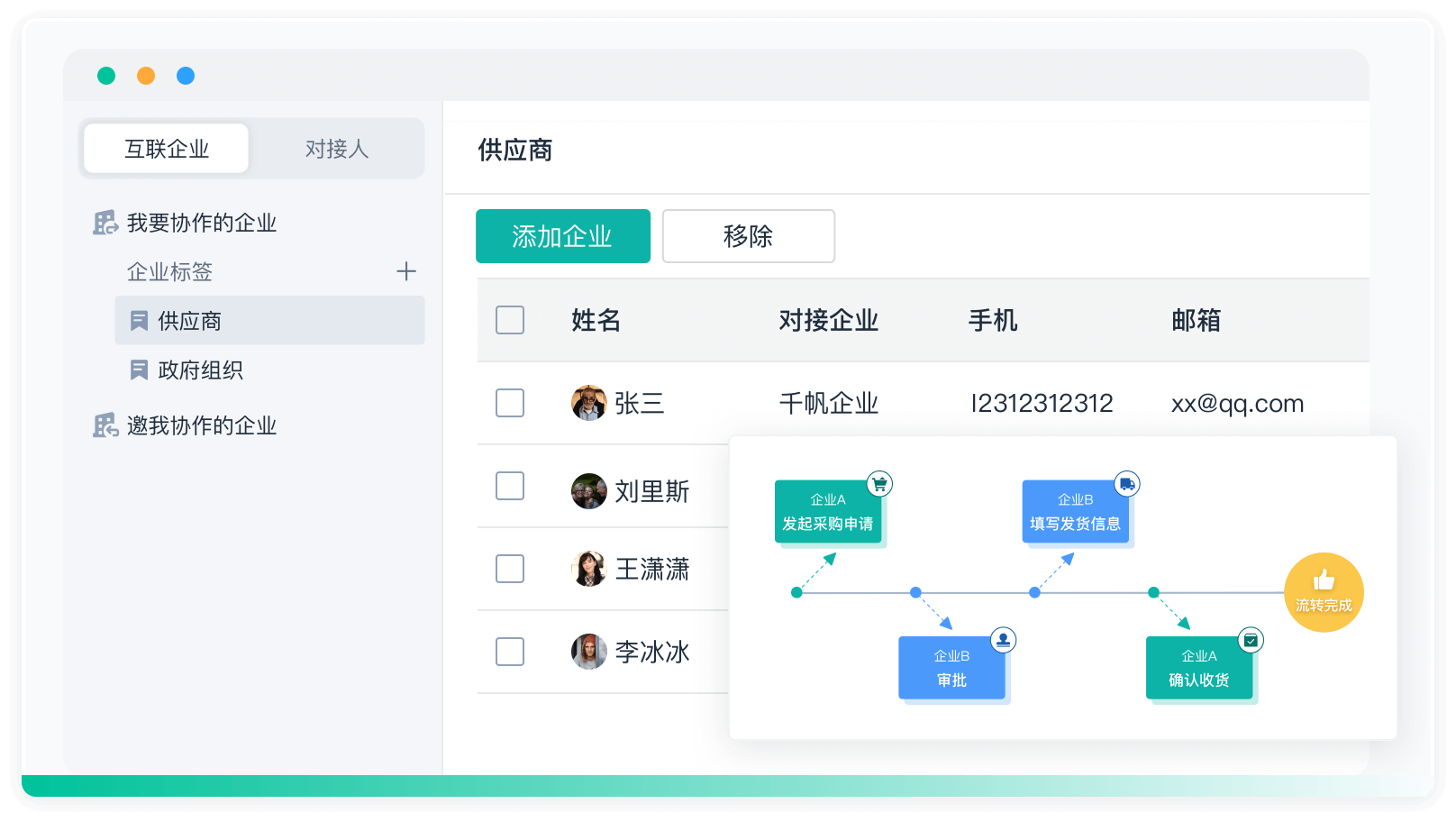

在现代制造业中,ERP(企业资源规划)系统扮演着越来越重要的角色,尤其是在塑料件的生产过程中。通过集成的管理功能,ERP系统能够有效地帮助企业识别和区分塑件的颜色深浅。首先,系统通常会与生产线上的色彩识别设备进行连接。这些设备可以通过图像处理技术,分析塑件表面的颜色特征,从而获取准确的颜色数据。

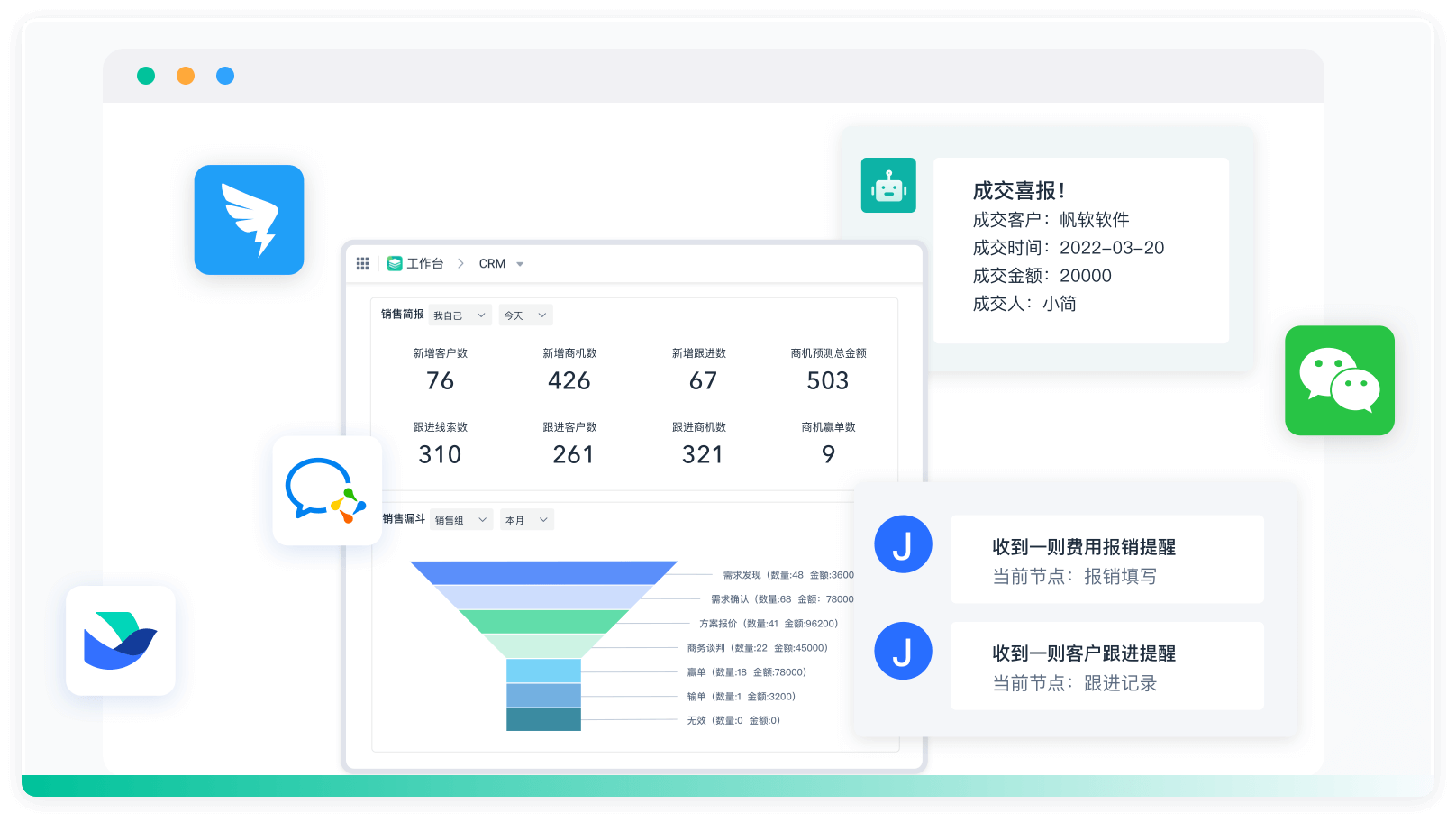

在这一过程中,ERP系统会将收集到的颜色数据与预先设定的颜色标准进行对比。通过使用色差仪、光谱仪等高精度的测量工具,系统能够判断塑件颜色的深浅程度,并将结果反馈给生产管理人员。这样的技术手段不仅提高了生产效率,还能确保产品的质量稳定,满足客户的个性化需求。

2. 如何在ERP系统中设定塑件的颜色标准?

为了确保塑件颜色深浅的准确识别,企业需要在ERP系统中设定相应的颜色标准。这一过程包括几个关键步骤。首先,企业需根据市场需求和产品定位,确定一系列的颜色样本。这些样本应包括不同深浅程度的颜色,以便于后续的比较和识别。

接下来,企业需利用色彩管理软件,将这些颜色样本输入到ERP系统中。系统会对每个颜色样本进行数字化处理,生成相应的颜色代码和参数。这些信息将作为后续生产过程中的参考标准。在生产过程中,ERP系统会实时监控塑件的颜色数据,确保其与设定的标准一致,从而有效避免颜色偏差带来的质量问题。

3. ERP系统在塑件颜色管理中的优势是什么?

在塑件生产过程中,颜色管理是一个不可忽视的环节。ERP系统在这一领域的应用带来了诸多优势。首先,自动化的颜色识别与管理大大减少了人工干预的需求,降低了人为错误的可能性。通过系统化的流程,企业能够更快速地响应市场需求,提升生产效率。

其次,ERP系统提供的数据分析功能,可以帮助企业深入了解不同颜色塑件的市场表现。通过分析销售数据和客户反馈,企业能够及时调整产品线,满足消费者的需求。此外,ERP系统的实时监控功能,使得企业能够快速发现生产过程中可能出现的颜色问题,从而及时采取纠正措施,保障产品质量。

最后,ERP系统的集成性使得企业能够在颜色管理与其他生产环节之间实现无缝对接。例如,生产计划、库存管理和质量控制等模块都能够与颜色管理模块相互协作,形成一个高效的整体。通过这样的整合,企业不仅提升了管理效率,还增强了市场竞争力。

推荐100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:7 分钟

阅读时间:7 分钟  浏览量:7077次

浏览量:7077次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》