1、芯片设计和芯片生产(制造)各有极高难度,但整体来看,芯片生产(制造)的难度更大;2、设计难度主要体现在技术创新和逻辑复杂性,生产难度则体现在极致的工艺精度、设备投资与良率控制;3、当前全球范围内,先进芯片生产能力极度集中,反映出制造环节的门槛之高。以芯片生产为例,其对材料、设备、工艺流程的要求达到原子级别,任何微小失误都可能导致良品率骤降甚至全盘失败,这正是全球仅有极少数企业能量产先进芯片的原因。相比之下,虽然芯片设计同样需要顶级人才与创新,但生产环节的综合门槛和难度更高。

一、芯片设计与生产的基本流程及分工

芯片产业链主要分为设计(Design)、制造(Manufacturing)、封装测试(Packaging & Testing)三大环节,其中设计和制造是最核心的两个步骤。下面从流程与分工角度梳理:

| 环节 | 主要内容 | 关键难点 | 代表企业 |

|---|---|---|---|

| 芯片设计 | 电路架构、功能定义、逻辑设计、版图设计、验证等 | 技术创新、IP积累、EDA工具、跨学科协作 | 英特尔、ARM、高通、华为海思、AMD |

| 芯片制造 | 晶圆制备、光刻、刻蚀、离子注入、薄膜沉积、化学机械抛光等 | 工艺精度、设备投资、良率控制、材料纯度 | 台积电、三星、英特尔、中芯国际 |

设计与制造的高度分工,使得两者在所需资源、知识体系、产业壁垒上各有侧重。设计强调“脑力”与创新,制造则是“硬实力”与极致工程能力的集中体现。

二、芯片设计难度解析

芯片设计难度主要体现在以下几个方面:

- 技术创新压力大

- 新架构设计(如AI芯片、RISC-V等)需要突破传统思路,持续创新。

- 先进制程下,如何实现高性能、低功耗的平衡,考验设计师的全局把控能力。

- 复杂度指数级提升

- 现代芯片的晶体管数量已达百亿级,逻辑关系极为复杂。

- 需要大量仿真验证,防止设计缺陷和漏洞。

- 工具依赖与协同难度

- 依赖于EDA软件进行设计与验证,工具生态壁垒高。

- 设计团队需跨越微架构、系统、软件等多领域协作。

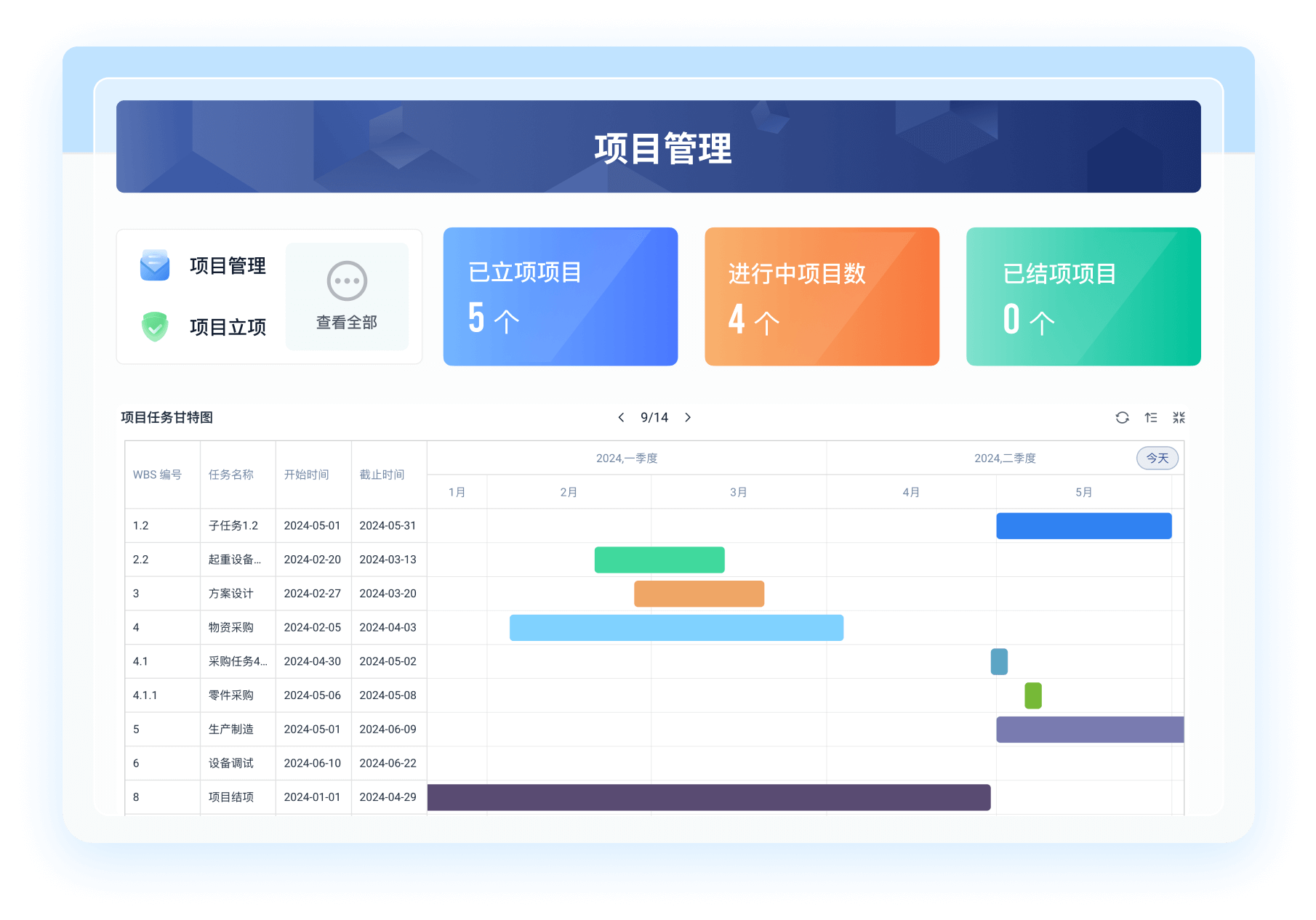

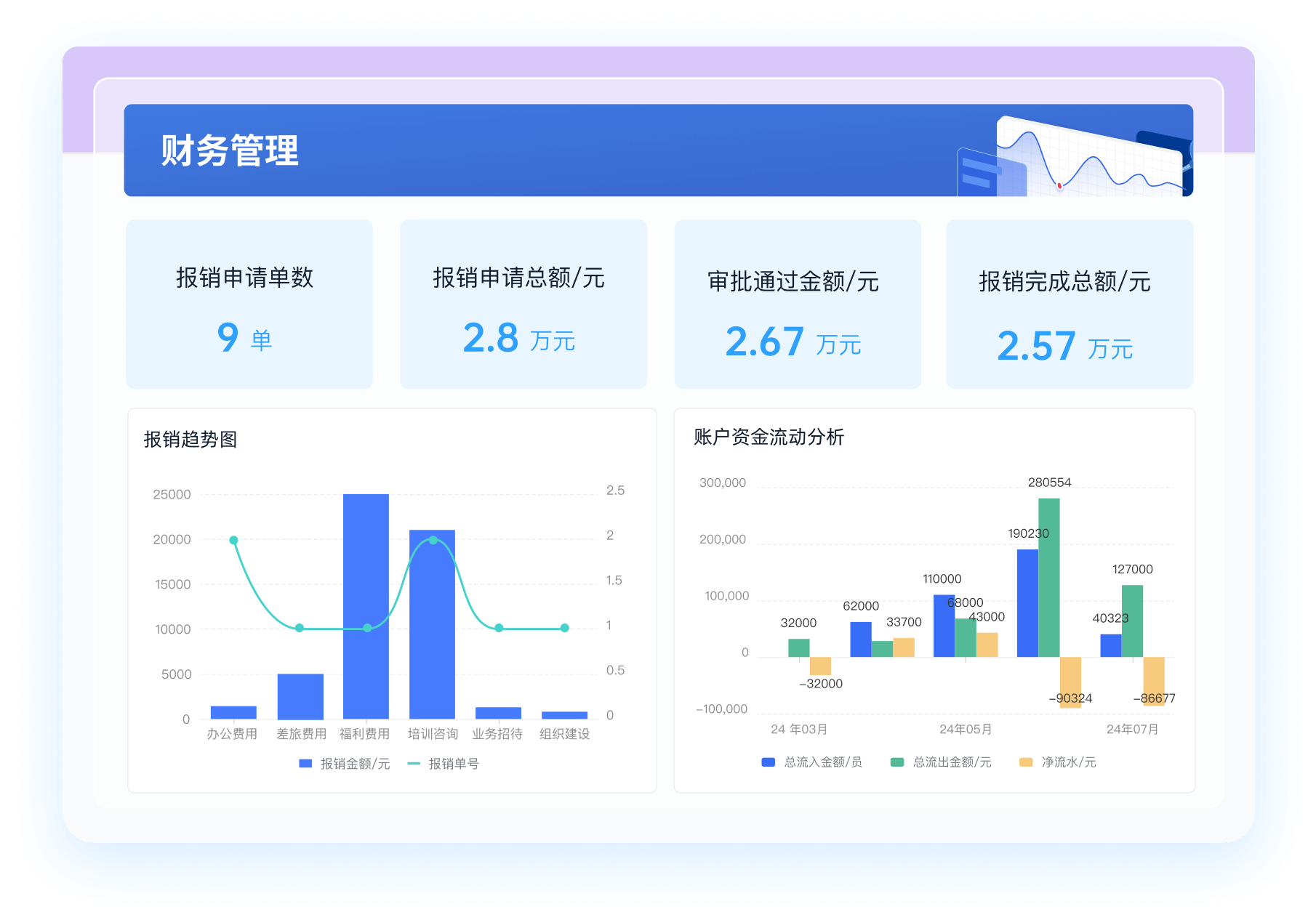

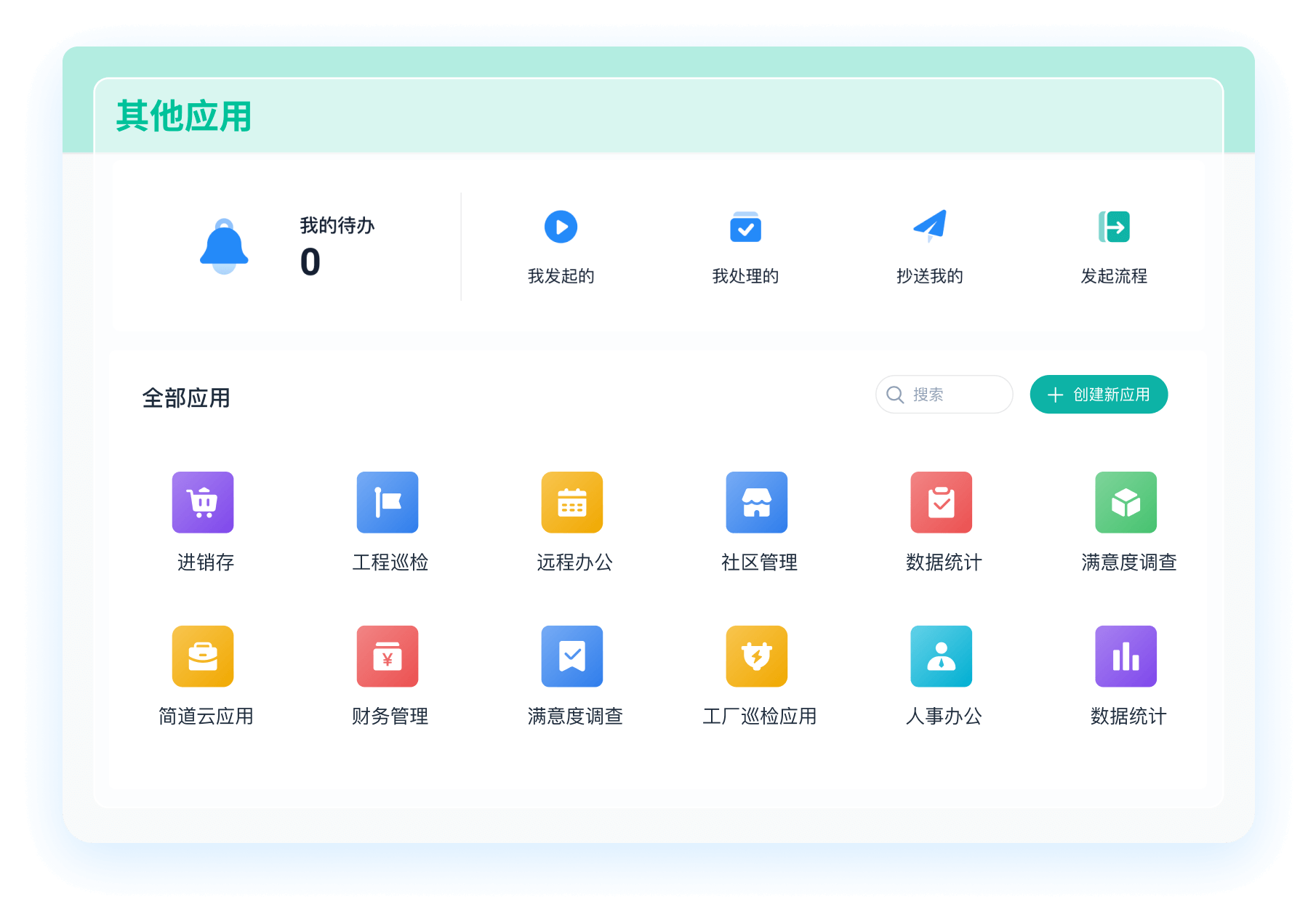

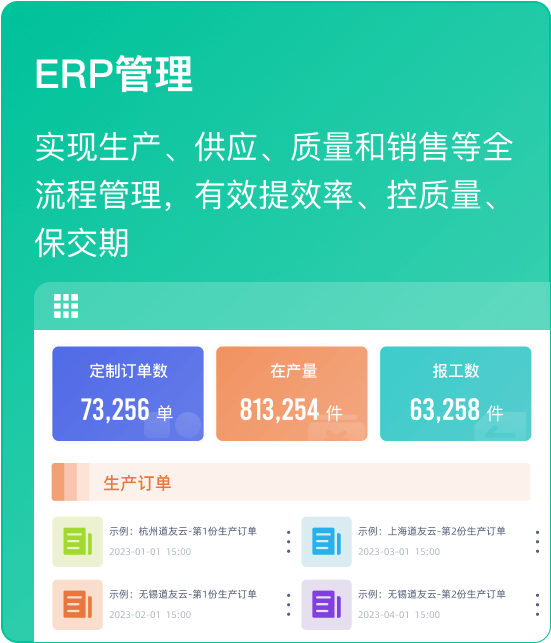

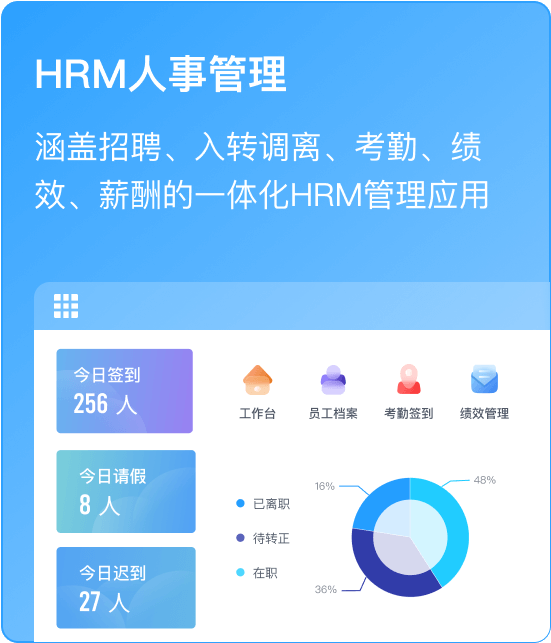

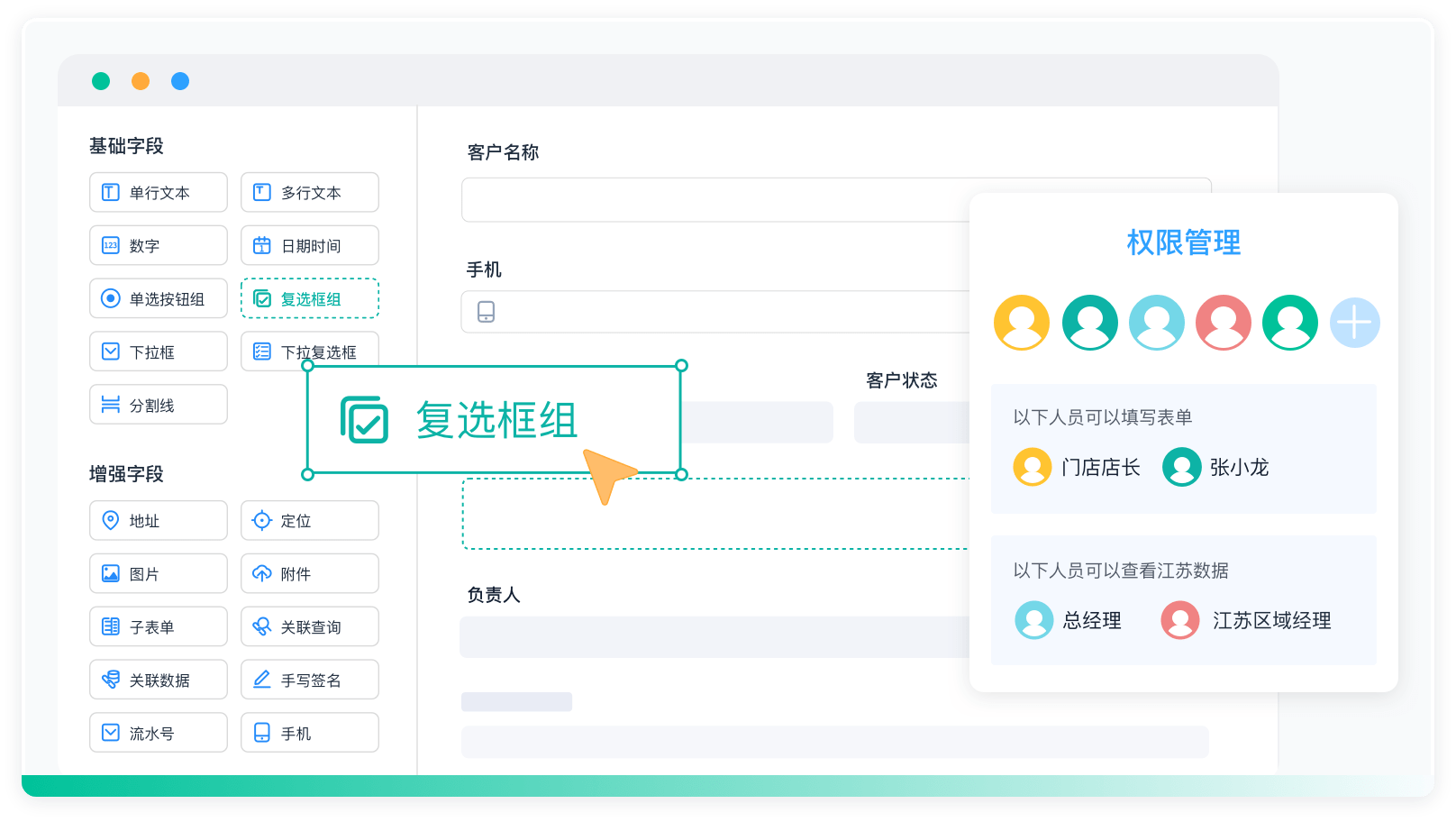

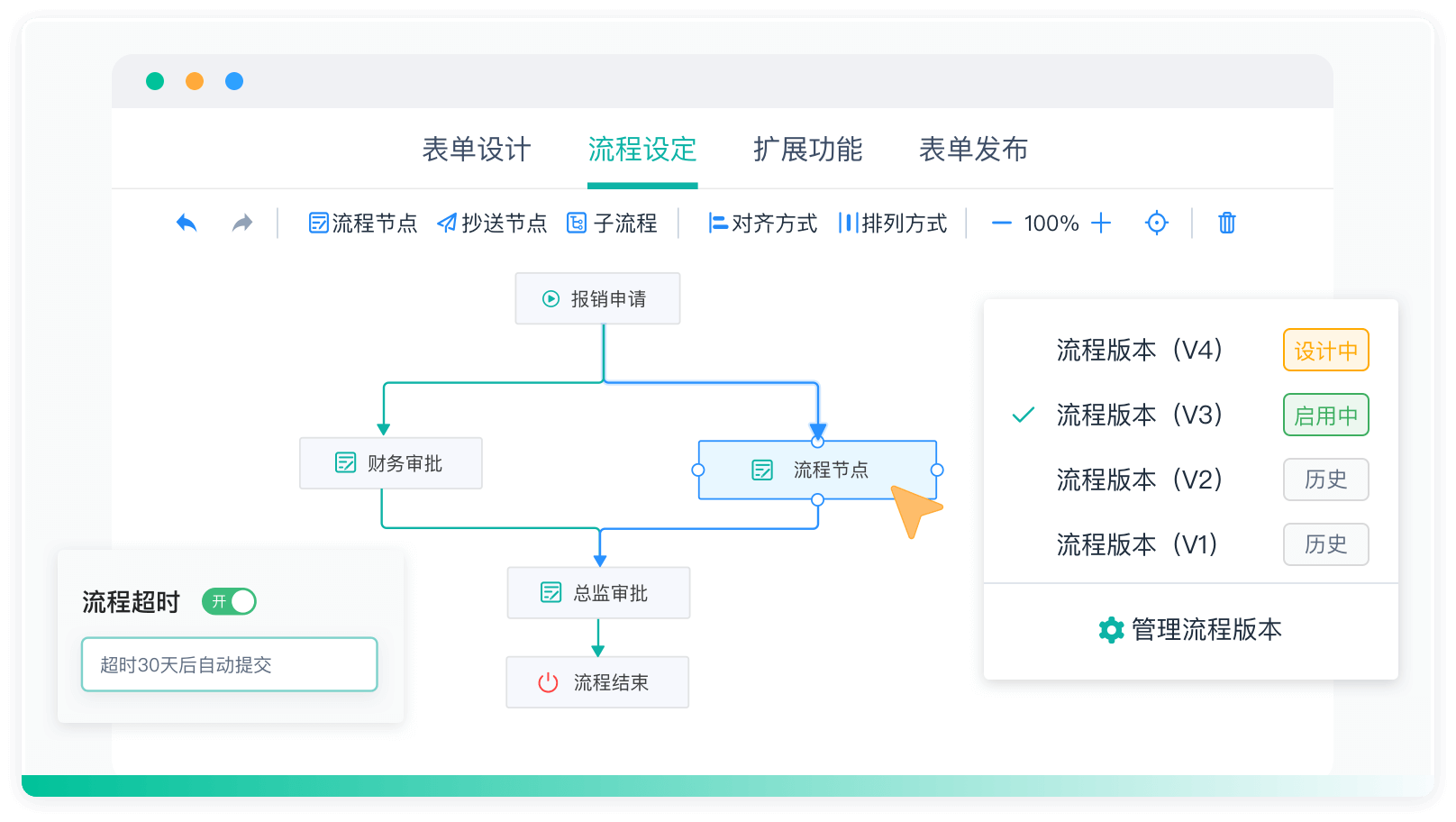

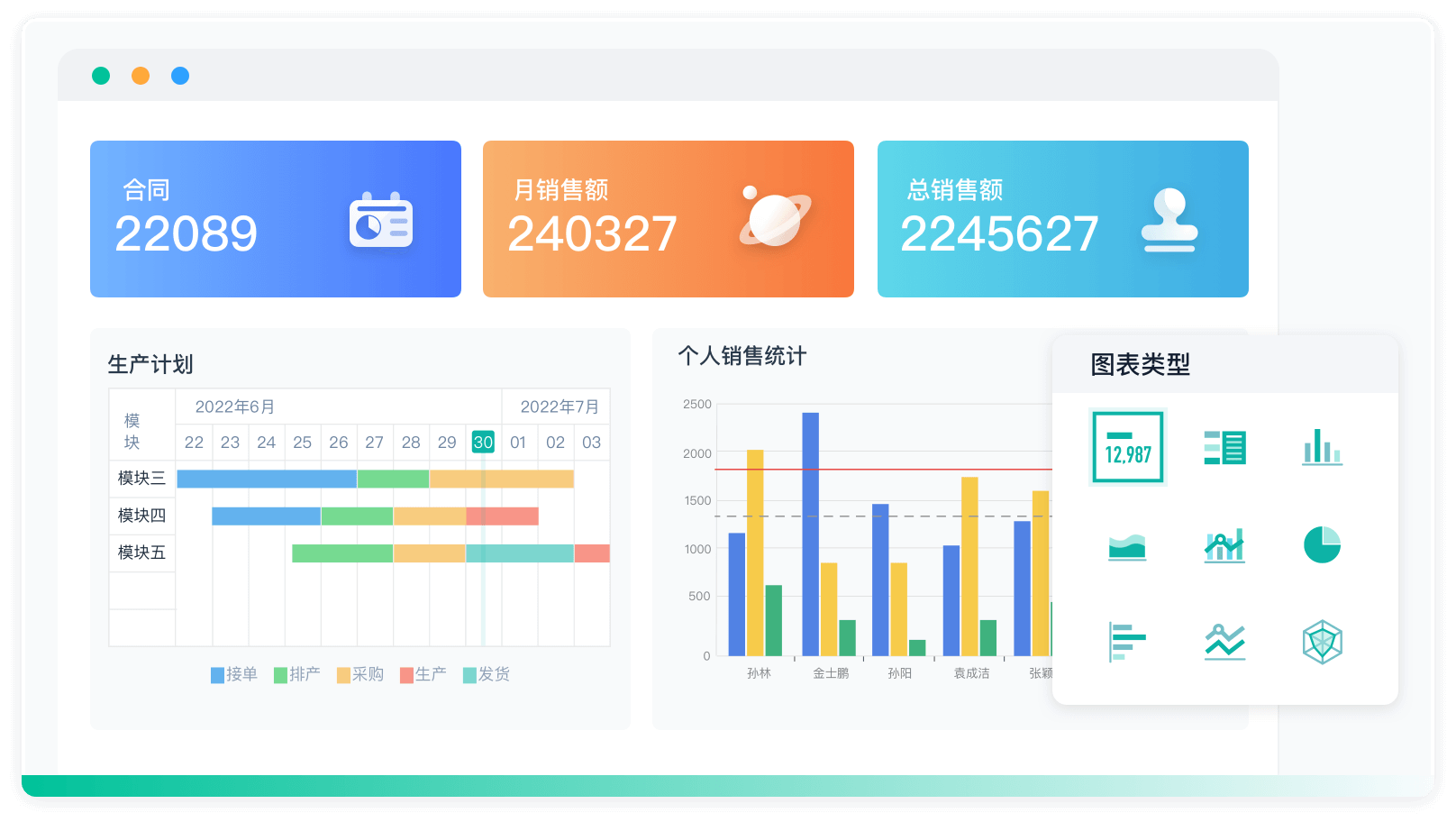

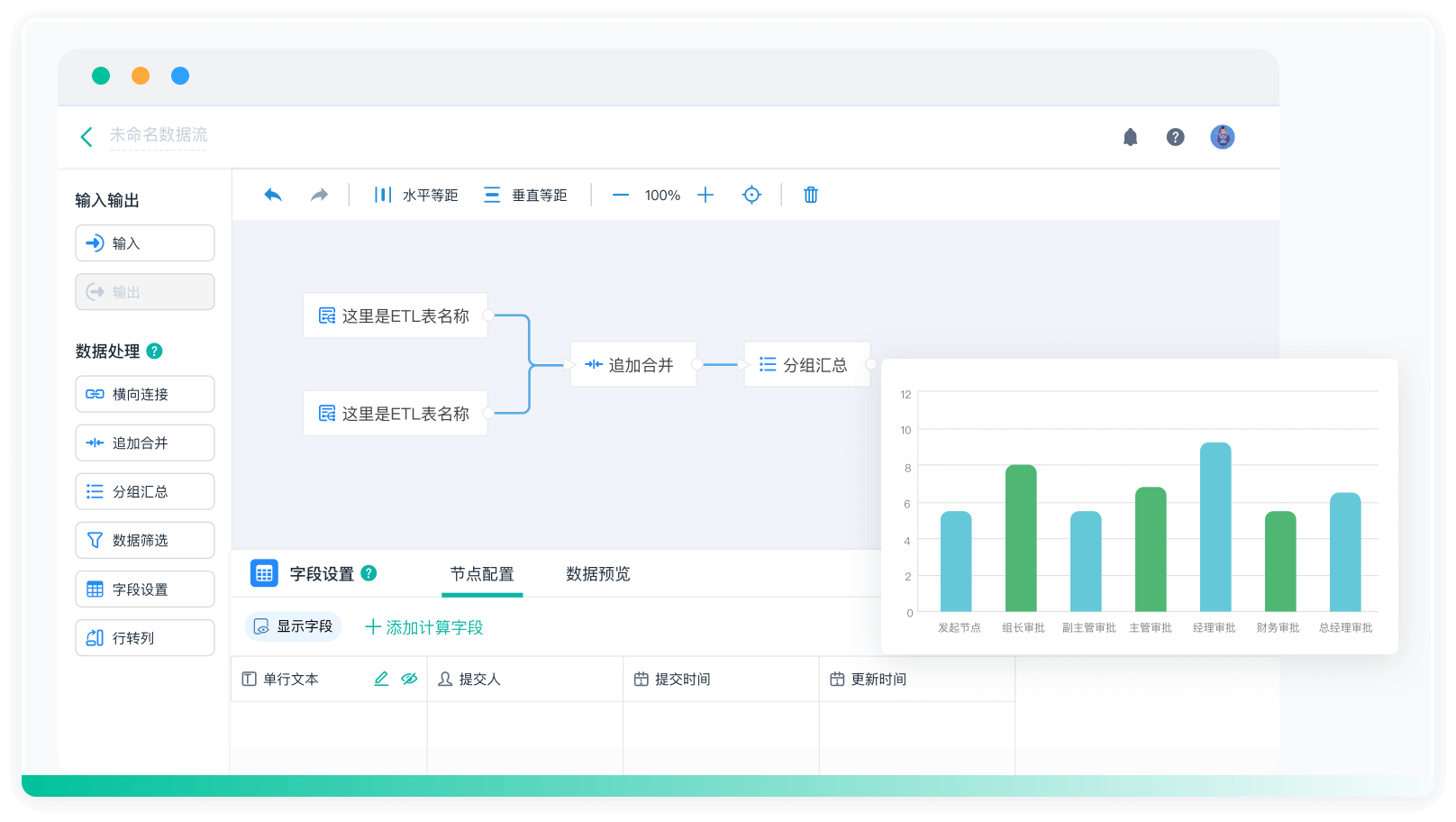

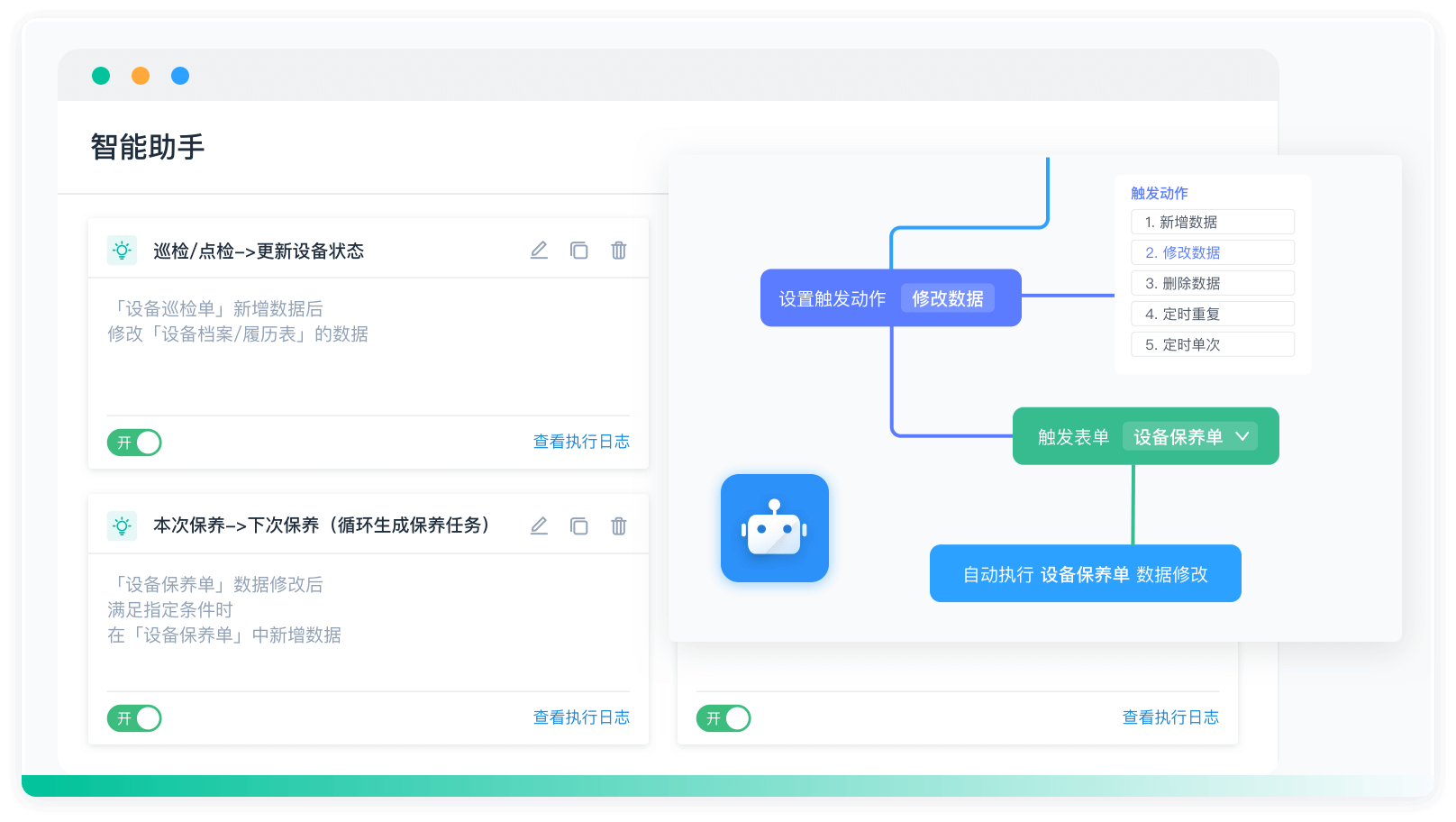

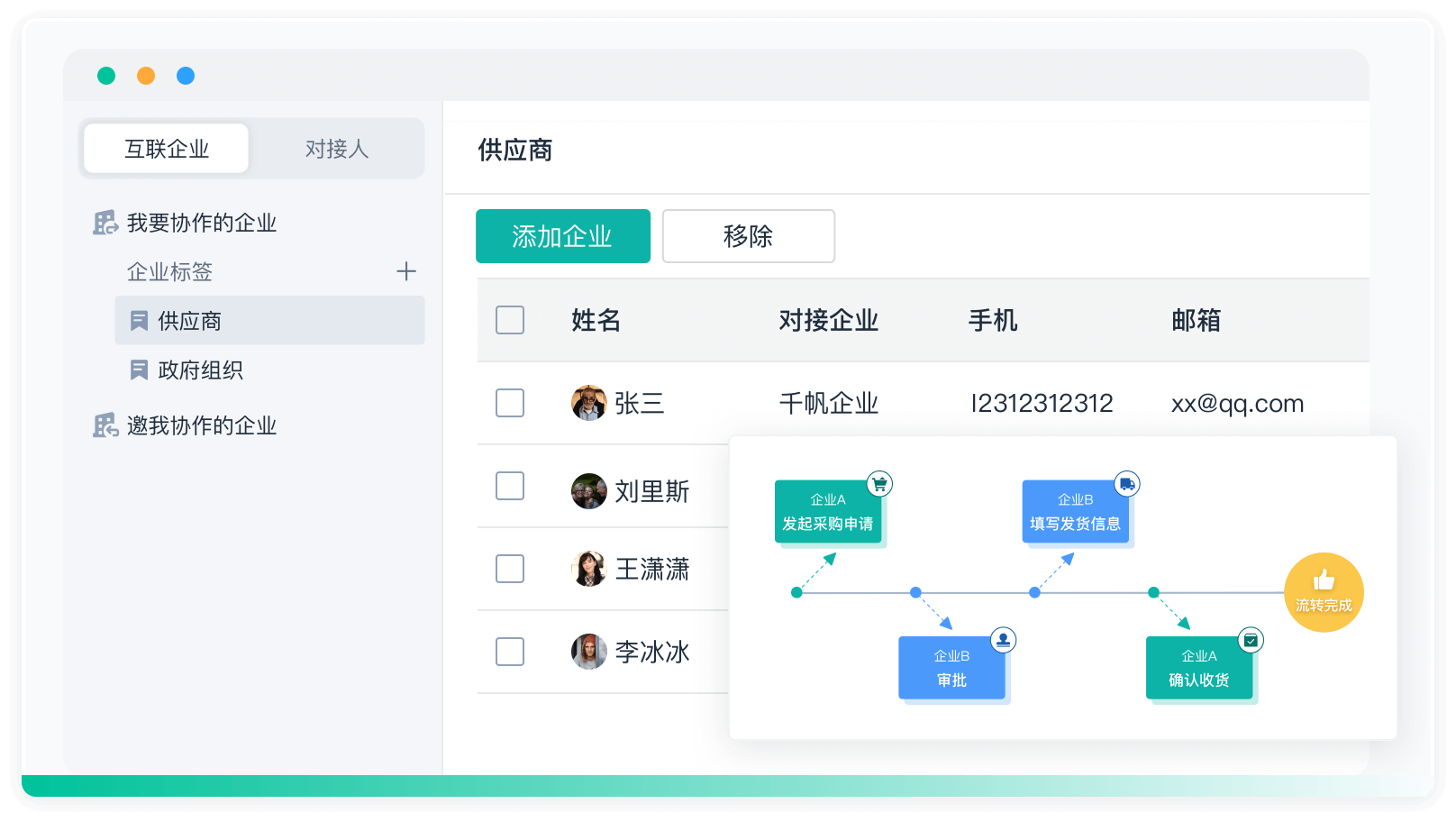

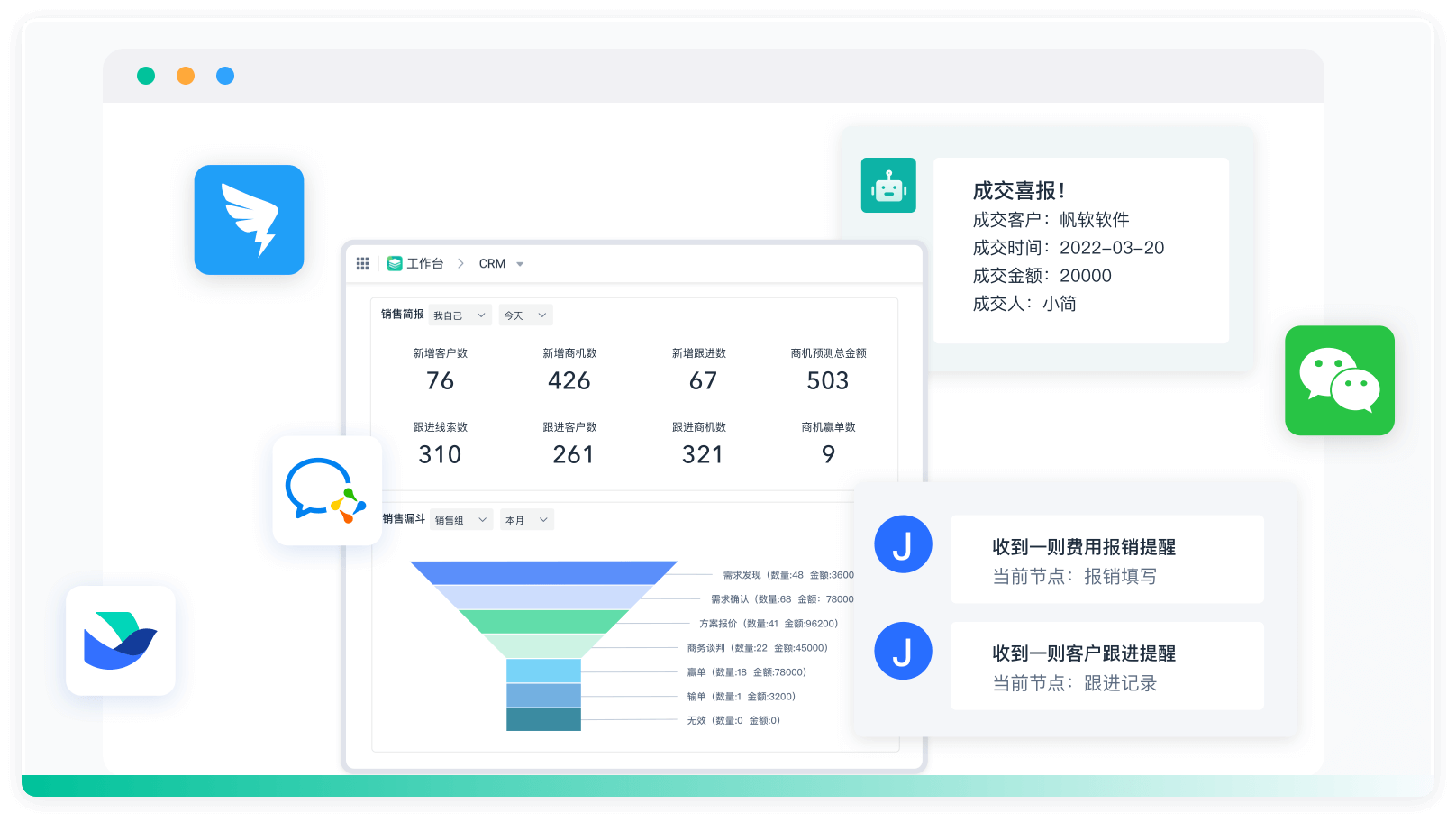

举例说明:华为麒麟、高通骁龙等芯片,每一代产品都需在性能、能效、功能方面不断突破,设计周期长、团队庞大。通过简道云(简道云官网: https://s.fanruan.com/fnuw2;)等低代码或数据管理平台,可以实现项目管理、协作效率提升,帮助设计团队高效完成流程管控和数据协同。

三、芯片制造难度解析

芯片制造为何难度更高?主要体现在以下几个方面:

- 制程极限挑战

- 先进工艺(如5nm、3nm、2nm)要求精确到原子级别的工艺控制。

- 光刻机、刻蚀机等核心设备研发极难,ASML极紫外光刻机全球唯一。

- 设备与投资壁垒

- 一条先进产线投资高达数百亿美元,回本周期极长。

- 设备调试与维护要求极高的工程技术人才。

- 材料与良率控制

- 材料纯度需达99.9999999%,任何杂质都可能导致晶圆报废。

- 良率(合格品率)直接决定芯片产能与成本,提升良率需持续优化工艺与环境。

- 全球化供应链依赖

- 制造流程涉及化学品、气体、硅片等数百种原材料,全球化分工高度复杂。

- 任何一环短缺都可能导致产能中断。

案例说明:台积电作为全球最先进芯片代工企业,拥有数千项制程专利和全球顶尖设备,仅EUV光刻机就价值1.5亿美元一台,且调试周期长达数月。即使拥有完整设计方案,没有顶级制造能力也无法量产先进芯片。

四、芯片设计与制造的难度对比

| 维度 | 设计 | 制造 |

|---|---|---|

| 技术壁垒 | 理论创新、架构突破、EDA工具 | 工艺极限、设备研发、材料纯度 |

| 投入成本 | 人才密集、时间周期长 | 资金密集、硬件设备占比高 |

| 行业集中度 | 设计公司较多,巨头主导 | 全球仅3-4家能量产先进制程 |

| 失败代价 | 流片失败可修正,损失有限 | 良率低、产线报废损失巨大 |

| 创新空间 | 架构、算法、功能创新 | 工艺、制程、材料创新 |

整体来看,设计难在“创新与复杂性”,制造难在“极限工艺与产业壁垒”。当前全球能自主完成7nm及以下芯片大规模量产的企业仅台积电、三星和英特尔,反映制造环节的超高门槛。

五、产业现状与未来趋势

- 设计与制造分离成为主流

- 绝大多数芯片公司采用“Fabless”模式(只做设计,不做制造),如高通、苹果、华为海思。

- 制造环节高度集中于少数“Foundry”(代工厂),如台积电、三星。

- 制造难度推动全球协作

- 先进制造设备、材料及软件高度依赖全球供应链,技术封锁与地缘政治风险上升。

- AI与自动化赋能设计与制造

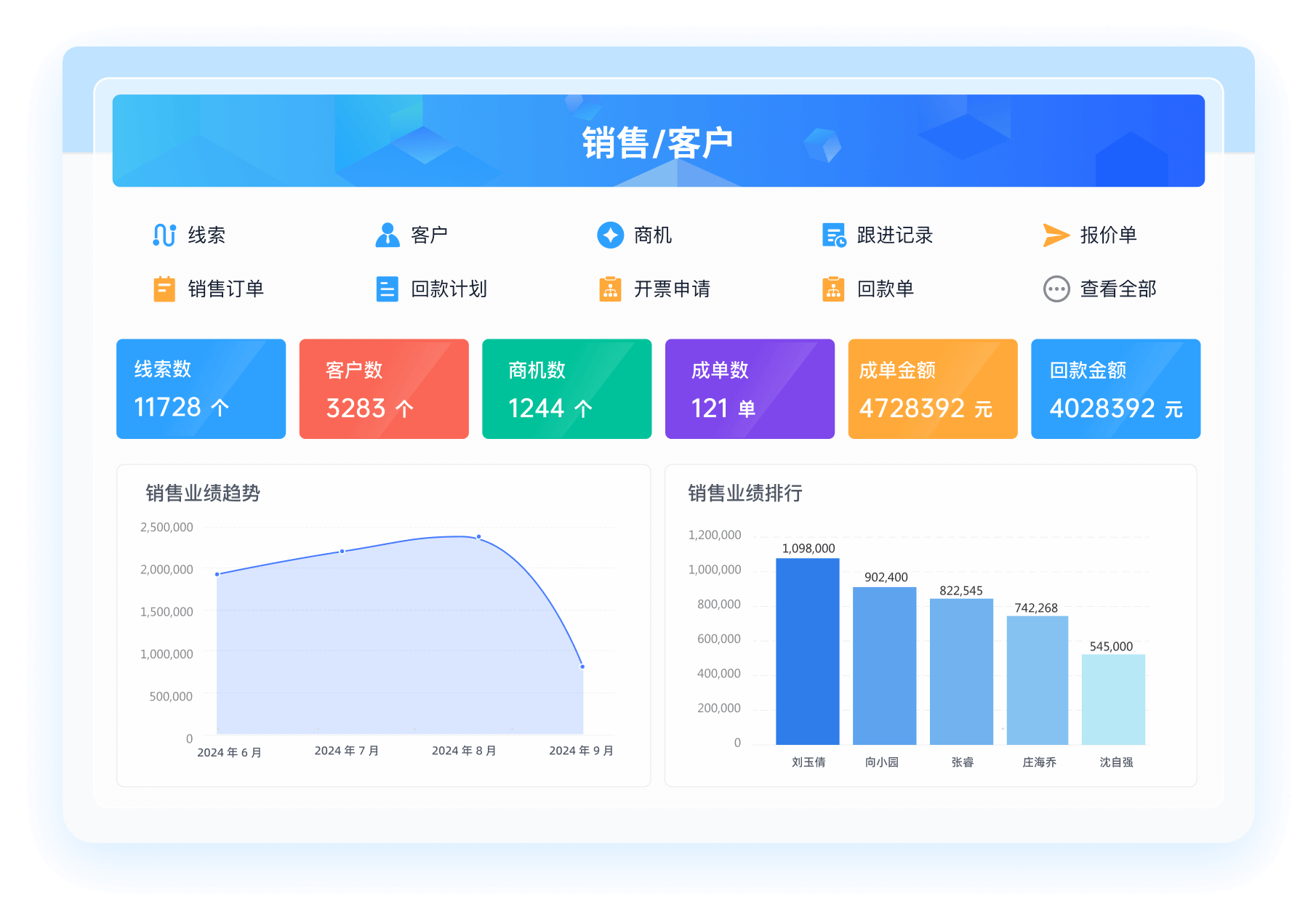

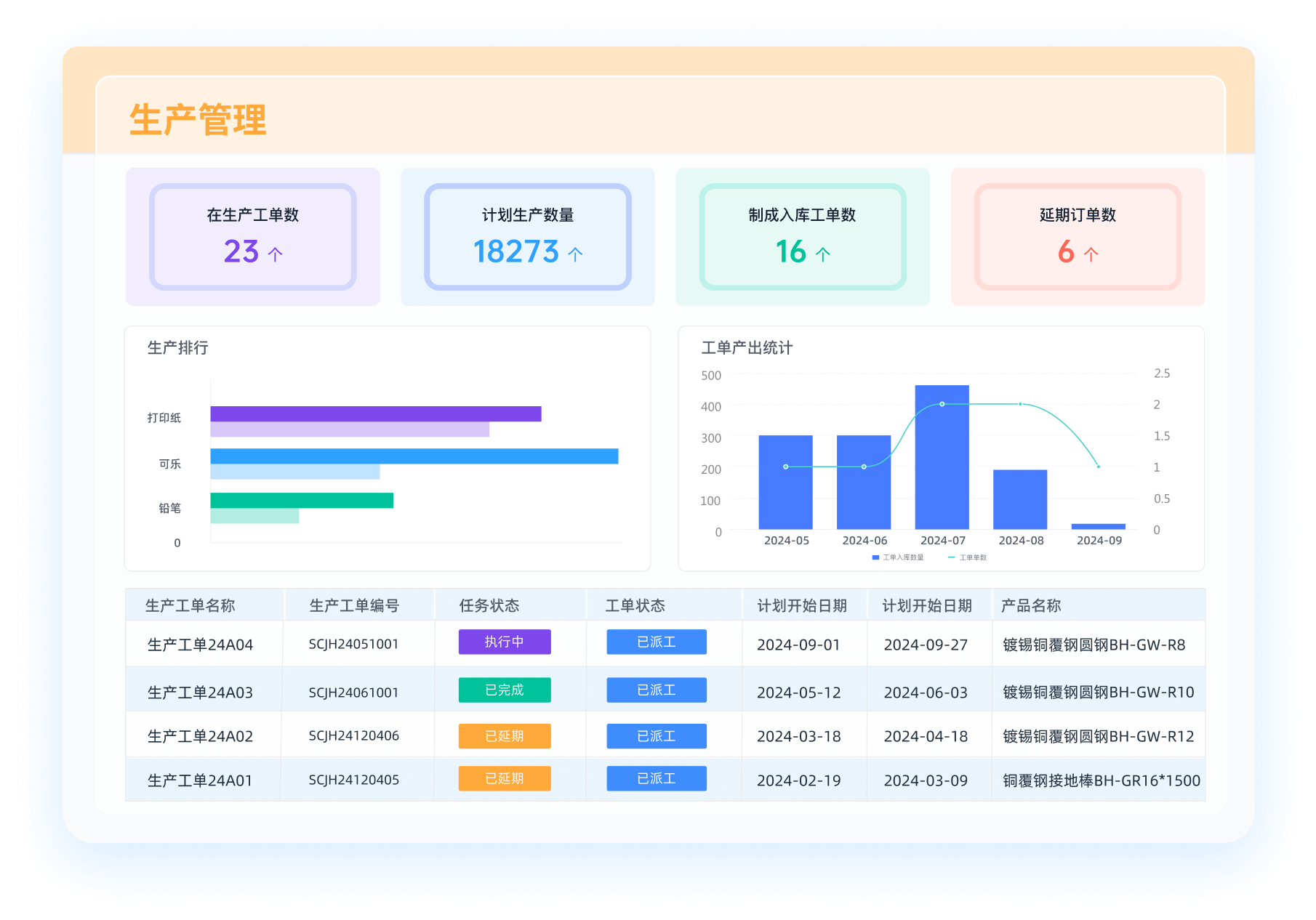

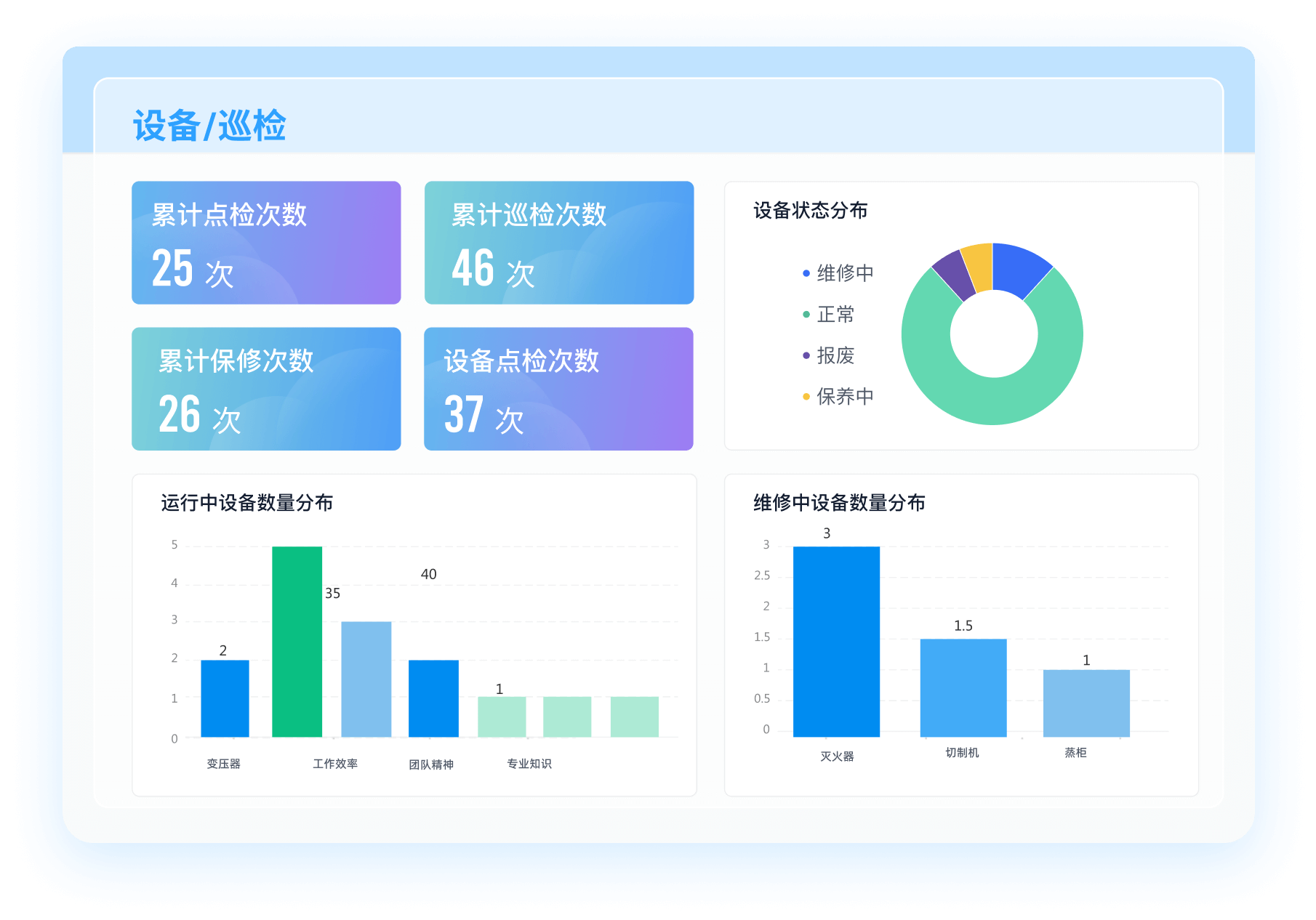

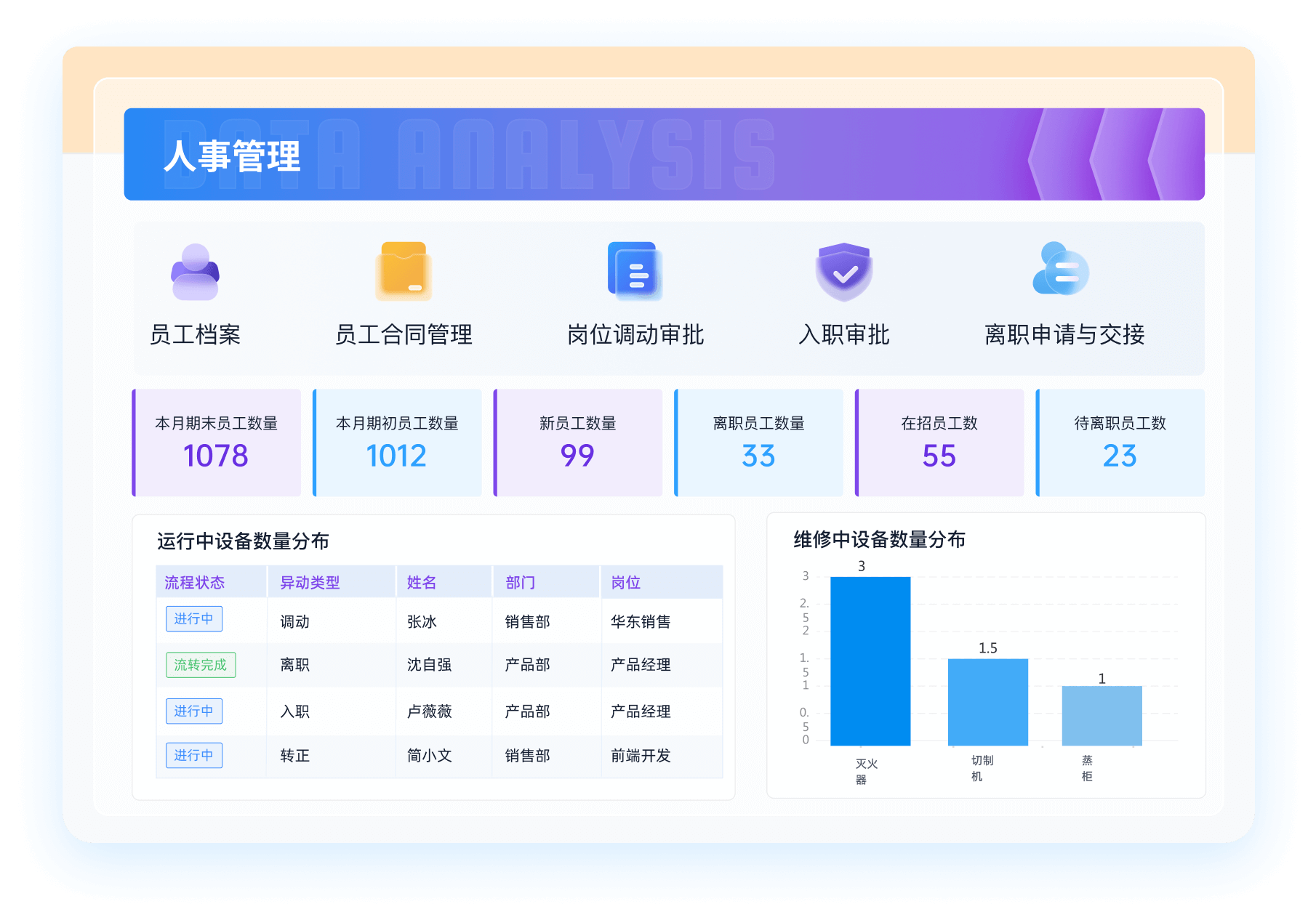

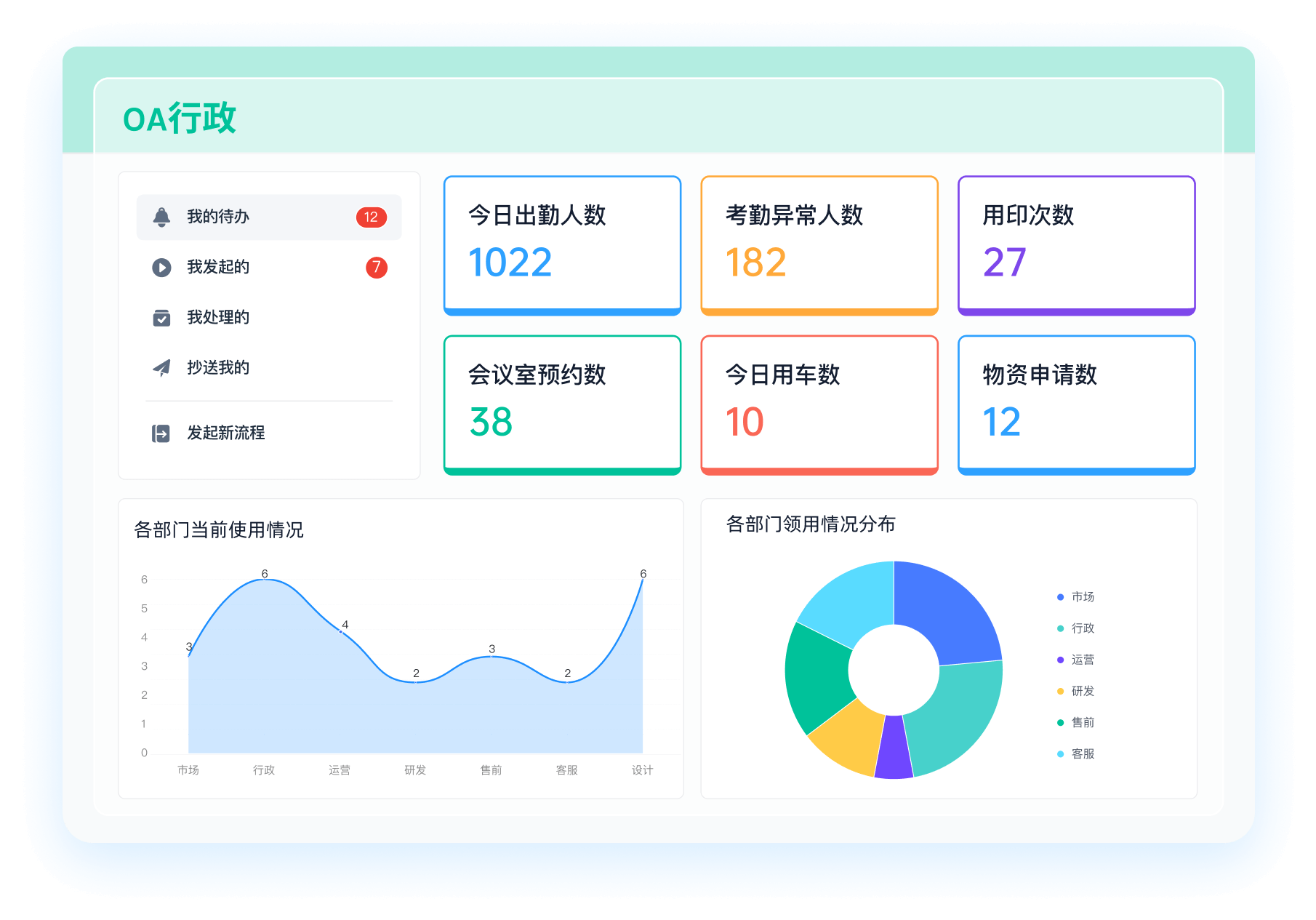

- 利用AI、大数据和简道云等平台,实现设计流程优化、制造过程监控和质量提升。

- 简道云官网: https://s.fanruan.com/fnuw2; 可以为芯片企业提供项目流程、生产数据、质量管理等数字化解决方案,提升研发与制造效率。

六、实例分析:台积电与英特尔

- 台积电:专注制造,技术壁垒高,持续突破2nm制程,成为苹果、高通、AMD等巨头芯片的唯一代工厂,投资规模与研发难度居全球之首。

- 英特尔:集成设计与制造一体,既有自研CPU设计能力,又拥有先进制造厂房,但近年来在制程升级上遭遇瓶颈,反映制造难度的极端性。

- 设计企业如苹果、华为海思,虽然拥有世界顶级设计团队,但高度依赖台积电等制造企业完成量产,这也显示出制造环节的重要性和稀缺性。

七、结论与建议

总结来看,芯片设计与制造各有极高门槛,但在当前科技与产业环境下,芯片生产(制造)的难度更大。其原因在于极致的工艺要求、高昂的设备投资、复杂的供应链管理,以及全球资源与人才的高度集中。对于芯片企业而言,建议:

- 加强设计与制造协同,借助简道云等数字化平台,提升项目管理与流程效率。

- 关注全球技术动态,布局关键制造工艺和设备研发,降低技术受限风险。

- 培养跨领域人才,推动设计创新与工艺突破的有机结合。

- 适时与领先制造企业深度合作,把握技术升级与市场机遇。

通过系统性布局与精细化管理,企业可更好地应对芯片产业的高难度挑战,实现持续创新与发展。欢迎访问简道云官网: https://s.fanruan.com/fnuw2;,了解更多数字化协作与项目管理解决方案,助力芯片行业高效转型升级。

相关问答FAQs:

设计芯片和生产芯片哪个难度更大?

芯片设计和芯片生产是半导体产业链中两个极其重要的环节,各自面临独特的挑战和复杂性。要比较哪个难度更大,需要从技术、资金、时间和人才需求等多个维度进行分析。

1. 芯片设计的难点

芯片设计涉及从系统架构、逻辑设计、物理设计到验证的全过程。设计人员需要理解应用需求,制定合理的架构方案,并通过硬件描述语言(如Verilog、VHDL)实现电路功能。设计流程中还包括复杂的时序分析、功耗优化和制造工艺兼容性考虑。此外,设计验证是确保芯片功能正确的关键步骤,需耗费大量时间和资源。

设计过程对创新能力和专业知识的要求极高。随着工艺节点的不断缩小(如7nm、5nm甚至3nm),设计复杂度和难度呈指数增长。设计者必须掌握先进的EDA(电子设计自动化)工具,处理海量的数据和信号完整性问题。

2. 芯片生产的难点

芯片生产主要指晶圆制造和封装测试。生产环节涉及高精度的光刻、离子注入、化学气相沉积等多道工序,每一步都要求极高的工艺控制和设备精度。任何微小的工艺偏差都可能导致芯片性能下降或良率降低。

此外,生产工厂(晶圆厂)建设和维护成本极高,通常需要数十亿美元投资。生产需要严格的洁净室环境,且对设备维护和技术升级有极高要求。随着工艺节点的微缩,生产技术难度大幅提升,制造过程中的缺陷控制和良率提升成为核心挑战。

3. 综合对比

设计和生产环节各有千秋,难度难以简单比较。设计侧重于创新、逻辑复杂性和验证;生产则强调工艺精密、设备先进和质量控制。设计是芯片功能和性能的灵魂,而生产决定芯片的可制造性和市场供应能力。

从资金投入看,生产成本远高于设计,尤其是先进工艺节点的晶圆厂投资巨大。从人才需求看,设计工程师需要强大的理论基础和创新能力,生产工程师则需精通工艺流程和设备操作。

在当前半导体产业格局下,设计和生产的协同发展尤为重要。设计必须考虑生产工艺限制,而生产工艺的提升又为设计带来更多可能。

推荐100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

FAQ

1. 芯片设计过程中遇到的最大技术挑战是什么?

芯片设计的最大技术挑战之一是确保设计的功能正确且性能达标。这包括复杂的时序分析,确保数据在规定时间内传输,同时还要优化功耗和面积。此外,随着工艺节点的缩小,信号完整性、电磁干扰和热管理问题变得更加突出。设计验证过程需要使用高级仿真和形式验证技术,确保设计无误,避免后期返工。

2. 为什么芯片生产的投资成本如此之高?

芯片生产尤其是先进制程的晶圆厂建设需要极其昂贵的设备和洁净室环境。光刻机、刻蚀机等核心设备价格高昂,且维护成本大。生产环境必须达到极高的洁净度标准,防止微小颗粒导致芯片缺陷。此外,为了提高良率,生产过程需要精密的工艺控制和持续的技术研发投入。这些因素共同导致芯片生产投资巨大。

3. 设计和生产团队如何协同工作以提升芯片质量?

设计团队需要深刻理解生产工艺的限制,设计时考虑工艺偏差和制造公差,从而提升芯片的可制造性和良率。生产团队则根据设计需求调整工艺参数,反馈生产中的问题,协助设计优化。双方通过紧密沟通和数据共享,实现设计与制造的无缝衔接,缩短产品上市时间,提高芯片质量和性能。

阅读时间:7 分钟

阅读时间:7 分钟  浏览量:2451次

浏览量:2451次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》