设备上八大微缺陷可能包括:表面划痕、微裂纹、腐蚀点、焊接缺陷、氧化层、材料脱落、油污和尘埃。这些微缺陷可能会对设备的性能和寿命产生负面影响。例如,微裂纹是由于材料在制造或使用过程中受到应力或疲劳而产生的细小裂纹,这些裂纹可能在使用过程中逐渐扩展,最终导致设备失效。微裂纹的检测和修复非常重要,因为它们可能在早期阶段并不明显,但随着时间的推移会对设备的结构完整性造成严重威胁。通过定期检测和维护,可以及时发现和修复这些微缺陷,从而延长设备的使用寿命,确保设备的正常运行。

一、表面划痕

表面划痕是设备在制造、运输或使用过程中,由于外力作用在表面产生的细小沟槽或划痕。尽管表面划痕看起来微不足道,但它们可能会成为应力集中点,增加材料疲劳的风险。表面划痕还可能成为腐蚀的起点,特别是在腐蚀性环境中,划痕处的防护涂层更容易被破坏,从而导致设备腐蚀加速。

为了检测和修复表面划痕,可以采用以下方法:

- 视觉检查:肉眼或使用放大镜进行检查,寻找表面不平整的区域。

- 激光扫描:利用激光扫描技术生成设备表面的三维图像,以检测微小划痕。

- 修复方法:对于浅表划痕,可以使用研磨和抛光方法进行修复;对于较深的划痕,可能需要填补材料后再进行打磨和抛光。

二、微裂纹

微裂纹是材料在制造或使用过程中,由于应力集中、疲劳载荷或热循环等原因产生的细小裂纹。这些裂纹可能在初期并不明显,但随着时间的推移和应力的累积,它们会逐渐扩展,最终导致设备失效。微裂纹的检测和修复非常重要,因为它们可能在早期阶段并不明显,但随着时间的推移会对设备的结构完整性造成严重威胁。

检测微裂纹的方法包括:

- 超声波检测:利用超声波穿透材料,检测内部的裂纹和缺陷。

- 磁粉探伤:适用于铁磁性材料,通过磁化工件并施加磁粉,检测表面和近表面的裂纹。

- X射线检测:利用X射线穿透材料,成像检测内部缺陷。

修复微裂纹的方法包括:

- 焊接修复:对于可焊接材料,可以采用焊接技术修复裂纹。

- 热处理:通过热处理消除材料内部的应力,防止裂纹进一步扩展。

- 涂层保护:在修复裂纹后,施加防护涂层以防止再次产生裂纹。

三、腐蚀点

腐蚀点是材料在腐蚀环境中,由于化学反应或电化学反应而产生的局部腐蚀区域。腐蚀点会削弱材料的强度,增加设备失效的风险。腐蚀点通常出现在表面缺陷、焊接区域或应力集中的地方。

检测腐蚀点的方法包括:

- 目视检查:定期检查设备表面,寻找腐蚀斑点或变色区域。

- 电化学测试:利用电化学方法测量腐蚀电位和电流密度,评估腐蚀程度。

- 非破坏性检测:如超声波检测、X射线检测等,评估内部腐蚀情况。

修复腐蚀点的方法包括:

- 机械清理:采用砂纸、钢丝刷等工具清除腐蚀产物。

- 化学清洗:使用酸性或碱性溶液清除腐蚀物。

- 涂层保护:在清理腐蚀点后,施加防护涂层以防止再次腐蚀。

四、焊接缺陷

焊接缺陷是焊接过程中由于工艺不当、材料选择不当或操作失误而产生的缺陷,包括焊缝裂纹、气孔、夹渣、未焊透等。这些缺陷会削弱焊缝的强度和耐久性,增加设备失效的风险。

检测焊接缺陷的方法包括:

- 目视检查:检查焊缝表面的外观质量,寻找裂纹、气孔等缺陷。

- 超声波检测:检测内部焊接缺陷,如未焊透、夹渣等。

- X射线检测:通过X射线成像,检测焊缝内部的缺陷。

修复焊接缺陷的方法包括:

- 重新焊接:对于较严重的焊接缺陷,可能需要重新焊接修复。

- 补焊:对于局部缺陷,可以采用补焊技术进行修复。

- 热处理:通过热处理消除焊接应力,防止裂纹产生。

五、氧化层

氧化层是金属表面与空气中的氧气发生反应,形成的氧化物层。氧化层通常表现为变色、粗糙或粉状物质。尽管氧化层在某些情况下可以起到保护作用,但在其他情况下,它可能会削弱材料的机械性能,增加腐蚀的风险。

检测氧化层的方法包括:

- 目视检查:观察表面颜色变化和粗糙程度。

- 化学分析:取样分析氧化物的成分和厚度。

- 非破坏性检测:如激光扫描和光学显微镜检查。

修复氧化层的方法包括:

- 机械清理:采用砂纸、钢丝刷等工具清除氧化层。

- 化学清洗:使用酸性或碱性溶液清除氧化物。

- 保护涂层:在清理氧化层后,施加防护涂层以防止再次氧化。

六、材料脱落

材料脱落是由于疲劳、磨损、冲击或腐蚀等原因,材料表面或内部部分剥落的现象。材料脱落会显著削弱设备的结构强度和耐久性,增加失效的风险。

检测材料脱落的方法包括:

- 目视检查:观察表面是否有剥落的迹象。

- 超声波检测:检测内部是否有材料脱落。

- X射线检测:成像检测内部材料脱落情况。

修复材料脱落的方法包括:

- 填补材料:使用合适的填补材料修复脱落区域。

- 焊接修复:对于金属材料,可以采用焊接技术修复脱落区域。

- 热处理:通过热处理恢复材料的机械性能。

七、油污

油污是由于润滑油、冷却液或其他液体在设备表面积聚而形成的污垢。油污不仅会影响设备的外观,还可能导致设备散热不良、增加摩擦和磨损,甚至引发火灾等安全隐患。

检测油污的方法包括:

- 目视检查:观察表面是否有油污积聚。

- 触摸检查:通过触摸表面判断是否有油污。

- 化学分析:取样分析油污的成分。

清理油污的方法包括:

- 机械清理:使用刷子、布等工具清除油污。

- 化学清洗:使用适当的清洗剂溶解和去除油污。

- 高压水洗:使用高压水流清洗表面的油污。

八、尘埃

尘埃是环境中的微小颗粒物在设备表面积聚形成的污垢。尘埃不仅会影响设备的外观,还可能堵塞散热孔、增加摩擦和磨损,影响设备的正常运行。

检测尘埃的方法包括:

- 目视检查:观察表面是否有尘埃积聚。

- 触摸检查:通过触摸表面判断是否有尘埃。

- 显微镜检查:使用显微镜观察尘埃颗粒的大小和分布。

清理尘埃的方法包括:

- 机械清理:使用刷子、布等工具清除尘埃。

- 空气吹扫:使用压缩空气吹扫表面的尘埃。

- 湿布擦拭:使用湿布擦拭表面的尘埃。

设备上的八大微缺陷虽然看似微小,但它们可能会对设备的性能和寿命产生显著影响。通过定期检测和维护,可以及时发现和修复这些微缺陷,从而延长设备的使用寿命,确保设备的正常运行。检测方法包括目视检查、超声波检测、X射线检测等,修复方法包括机械清理、化学清洗、焊接修复、热处理等。定期维护和保养是确保设备长期稳定运行的关键。

相关问答FAQs:

设备上八大微缺陷是什么?

设备上的微缺陷通常指的是在设备的设计、制造和使用过程中产生的微小缺陷,这些缺陷虽然不易被察觉,但可能会对设备的整体性能和寿命产生影响。八大微缺陷包括:

-

材料缺陷:包括材料中的夹杂物、气泡、结晶缺陷等,这些缺陷会影响材料的强度和耐用性。

-

表面缺陷:如划痕、凹陷、锈蚀等,表面缺陷不仅影响美观,还可能导致腐蚀和疲劳破坏。

-

几何形状缺陷:设备的尺寸、形状偏差等,这可能会导致装配不良或运动不畅。

-

焊接缺陷:焊接接头的裂纹、气孔和未焊合等缺陷,这些都可能导致结构强度下降。

-

热处理缺陷:热处理过程中温度控制不当可能导致材料内部应力分布不均匀。

-

涂层缺陷:涂层不均匀、起泡、剥落等情况,这可能会影响保护效果和美观。

-

装配缺陷:组装过程中的失误,可能导致设备运行过程中出现震动和噪音。

-

使用过程中的磨损:设备在长期使用中,部件之间的摩擦导致的磨损,可能会影响设备的性能和安全。

如何识别和预防设备上的微缺陷?

识别和预防设备上的微缺陷是保障设备正常运行和延长使用寿命的重要措施。可以采取以下方法:

-

定期检测:定期对设备进行检测,包括物理检查、化学分析和无损检测等,以及时发现微缺陷。

-

使用高质量材料:选择优质原材料,降低材料缺陷的发生几率。

-

优化设计:在设计阶段充分考虑材料性能和使用环境,避免几何形状缺陷。

-

严格控制生产工艺:在生产过程中,严格控制焊接、热处理等工艺参数,以减少工艺缺陷的发生。

-

培训操作人员:对设备操作人员进行系统培训,提高其对设备维护和故障排查的能力。

-

实施预防性维护:制定合理的设备维护计划,及时更换磨损部件。

-

建立缺陷数据库:记录设备在使用过程中发现的微缺陷,分析缺陷原因,以便于后续改进。

-

引入智能监测系统:利用现代技术,如物联网和人工智能,实时监测设备状态,及时发现潜在的微缺陷。

微缺陷对设备性能的影响有多大?

微缺陷虽然微小,但其对设备性能的影响却不可小觑。以下是一些可能的影响:

-

降低设备效率:微缺陷可能导致设备运行不畅,从而降低工作效率。

-

增加能耗:设备表面缺陷和几何形状缺陷可能导致摩擦增加,从而使设备在运行时消耗更多能源。

-

缩短设备寿命:微缺陷会加速设备的磨损和老化,导致设备的使用寿命大幅缩短。

-

引发安全隐患:某些微缺陷可能会在高负荷或极端环境下引发设备故障,从而带来安全隐患。

-

增加维修成本:微缺陷的积累可能导致更严重的故障,增加维护和修理的频率和成本。

-

影响产品质量:在生产过程中,设备的微缺陷可能会直接影响最终产品的质量,从而影响企业的市场竞争力。

-

降低客户满意度:设备性能不稳定可能导致客户对产品的不满,从而影响企业的声誉。

-

影响生产效率:设备故障导致的停工会影响生产进度,从而影响企业的整体效益。

通过对微缺陷的识别、预防和管理,可以有效地维护设备的良好状态,保障企业的正常运营和产品质量。

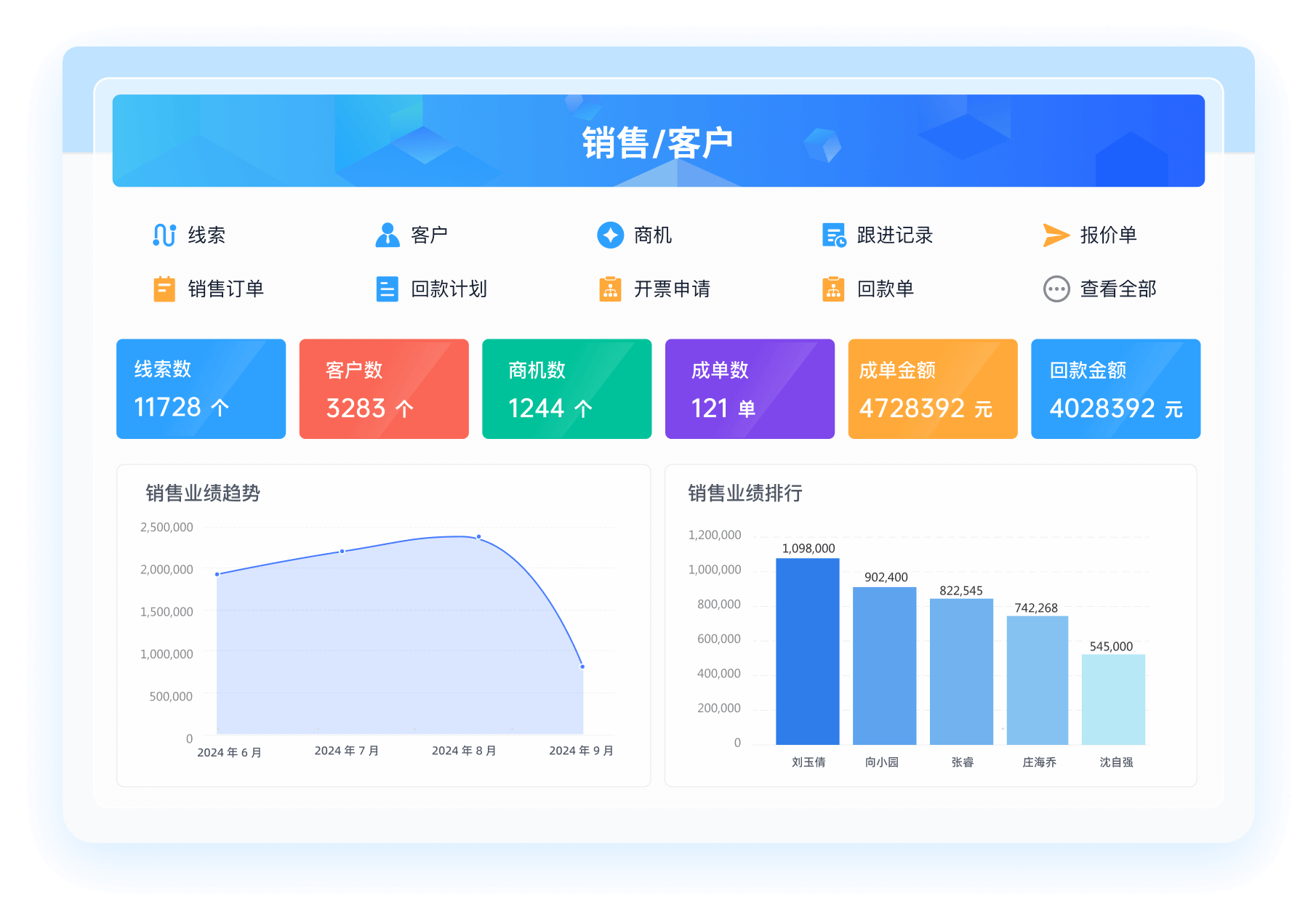

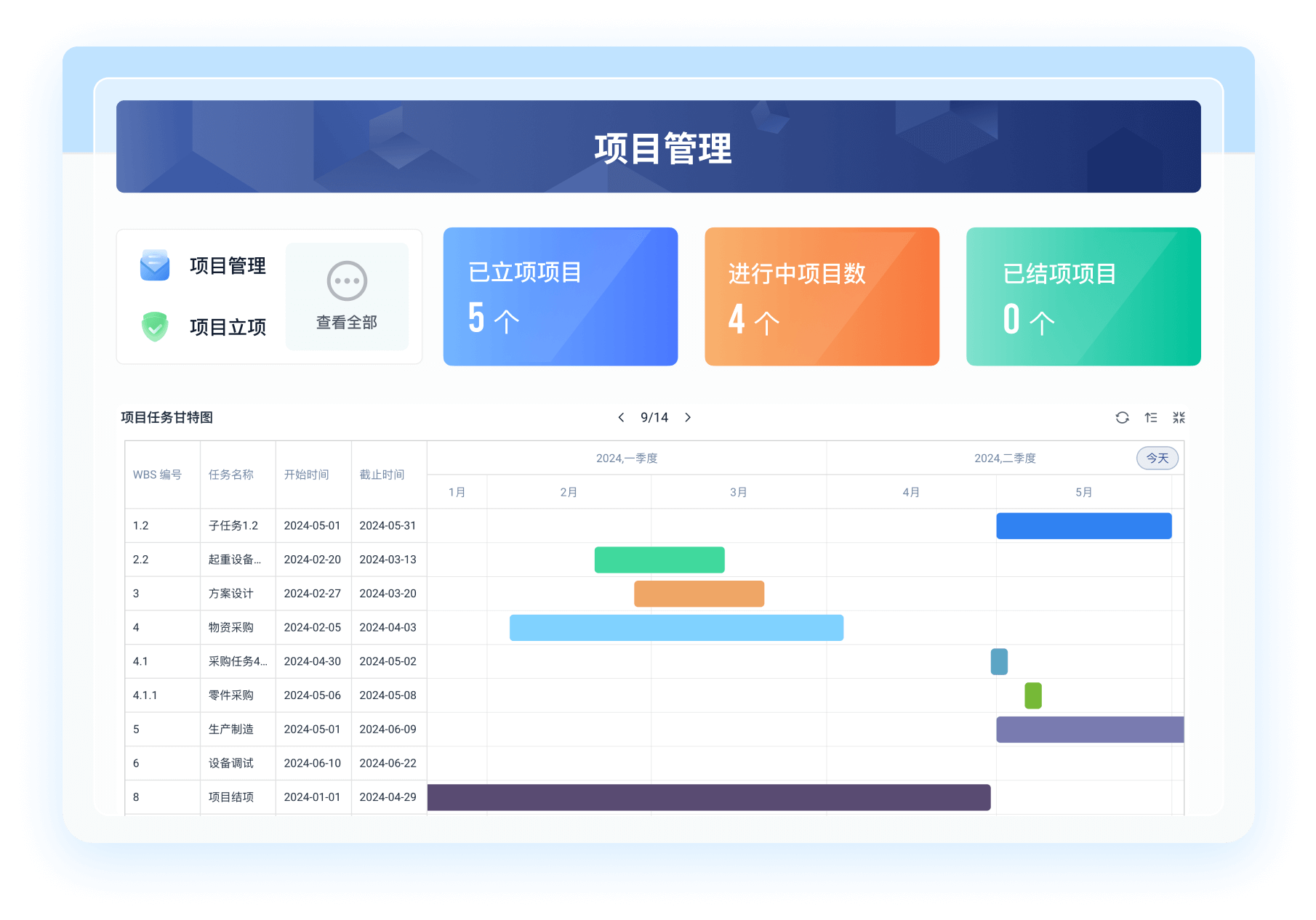

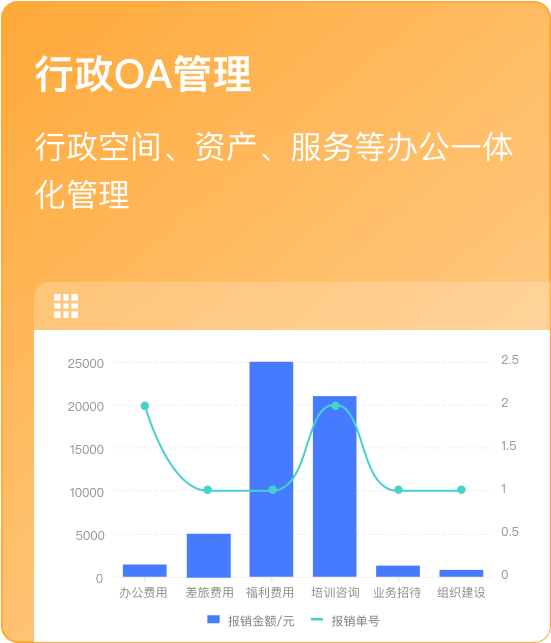

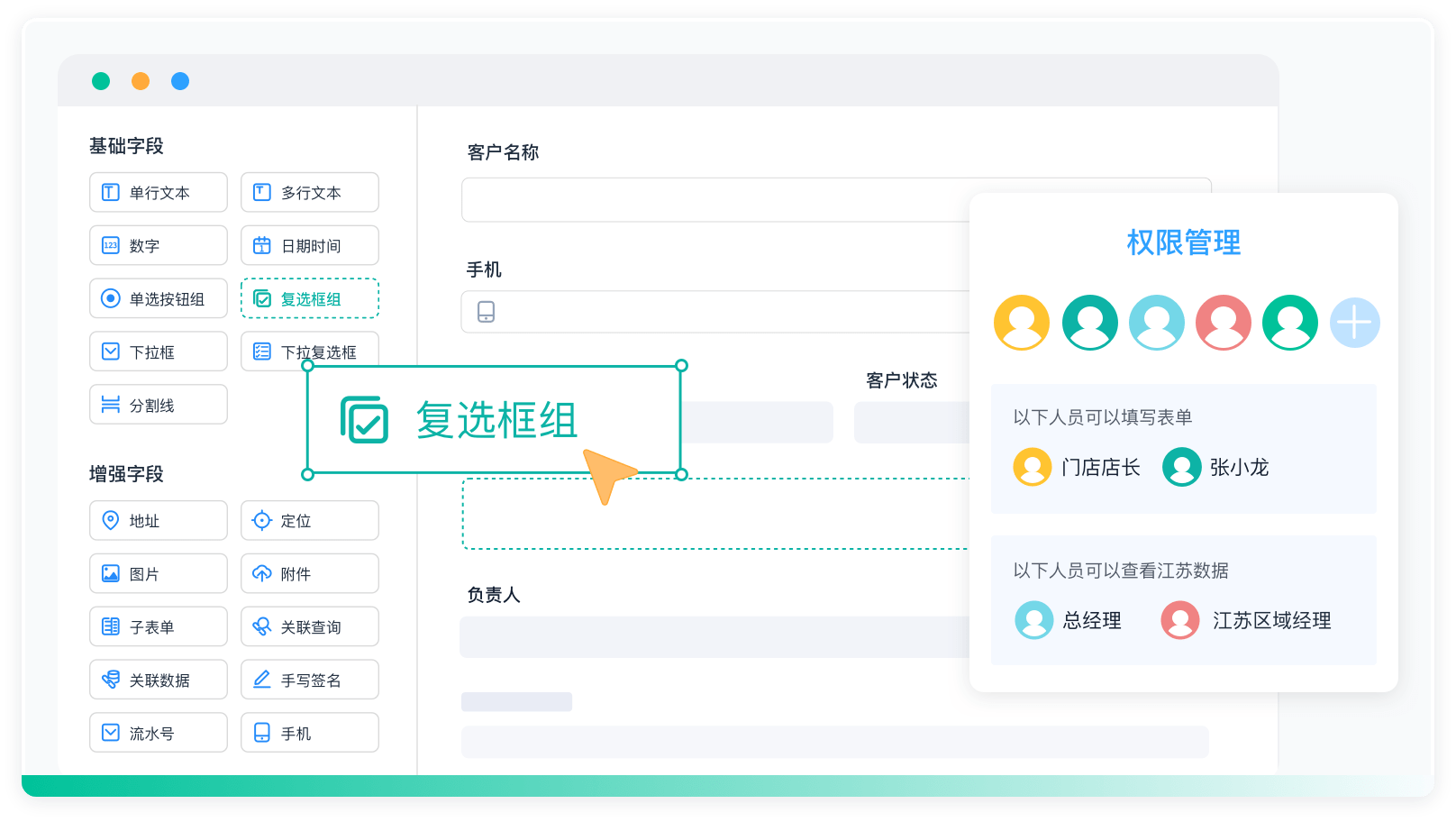

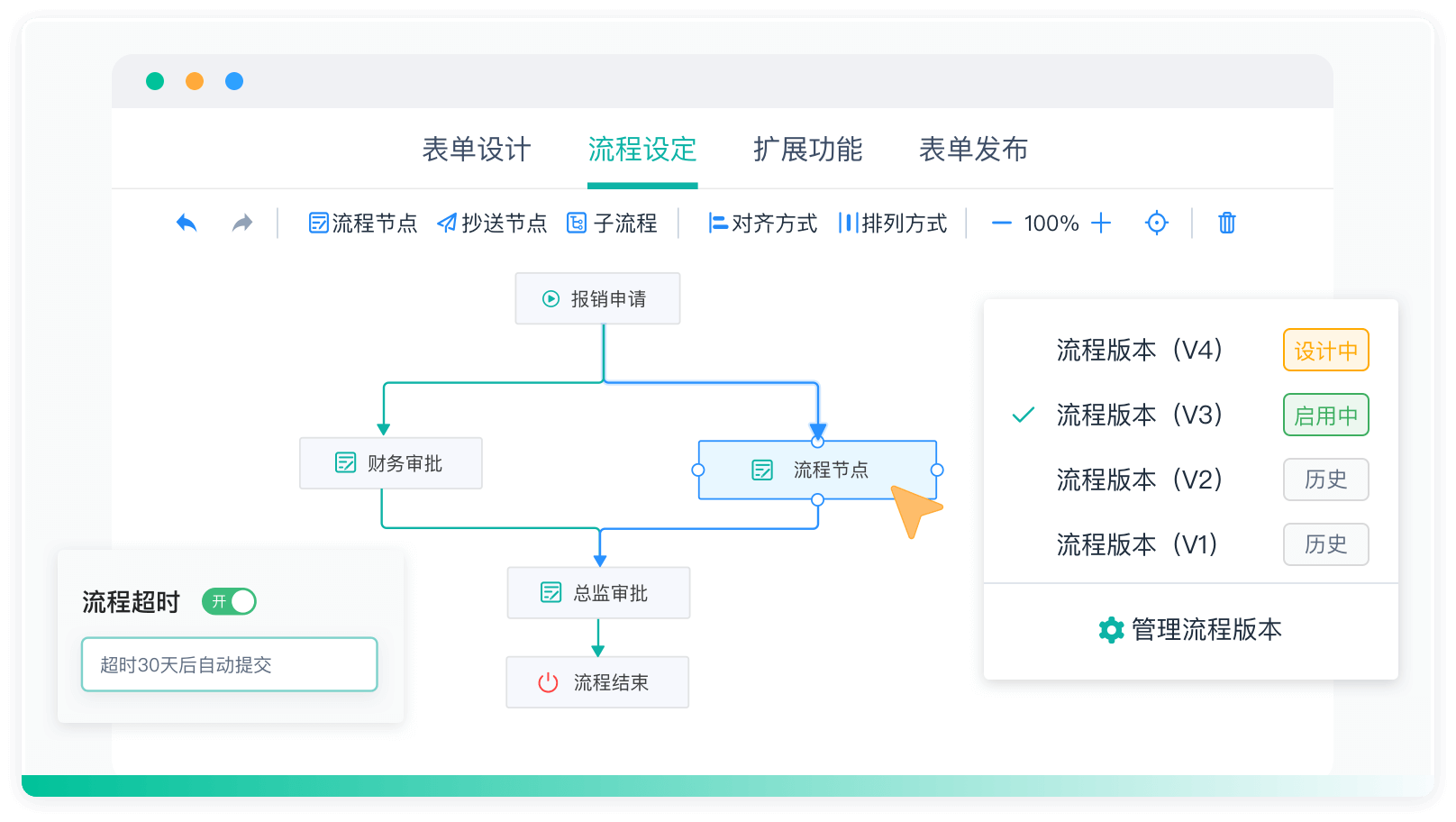

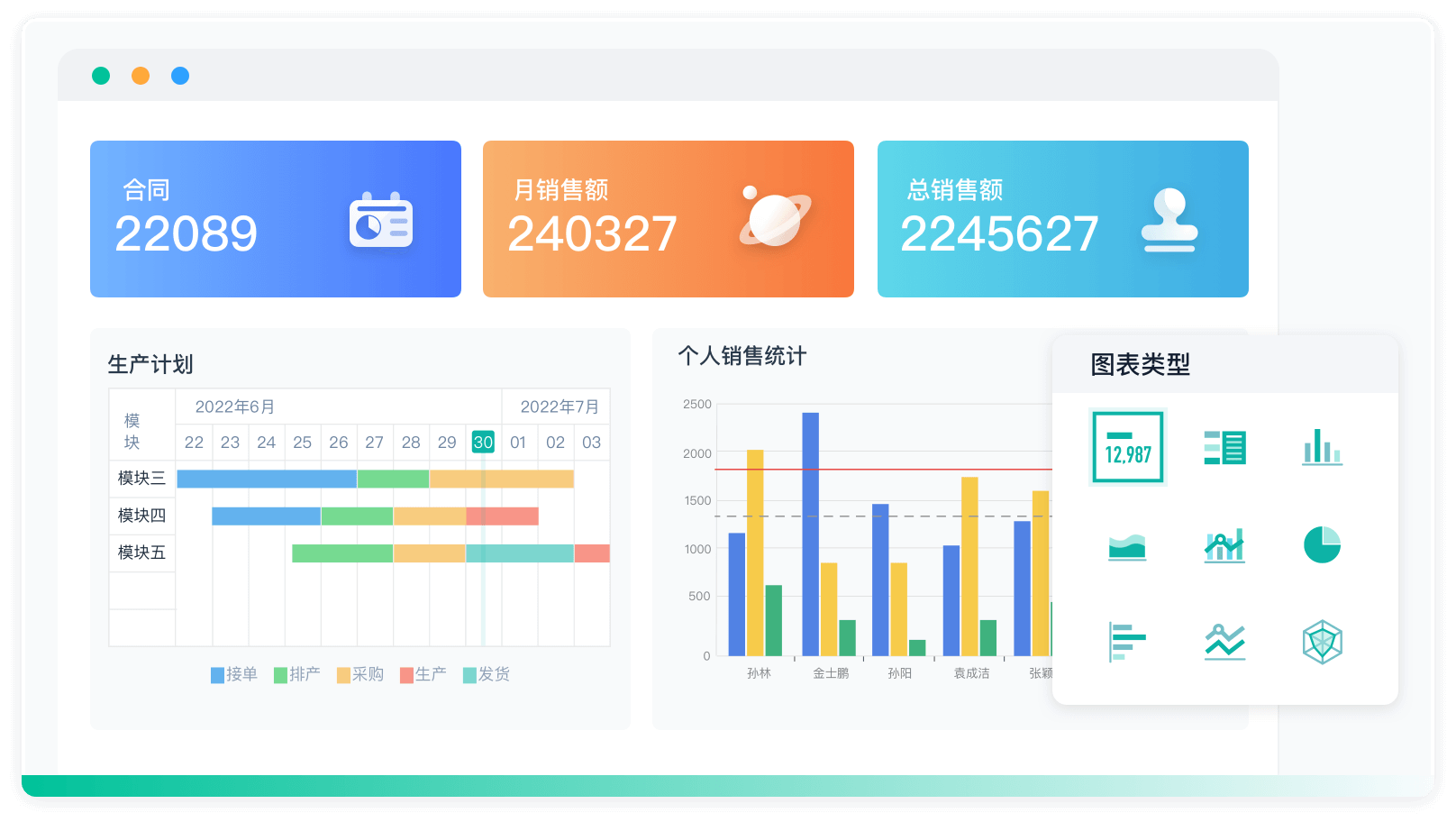

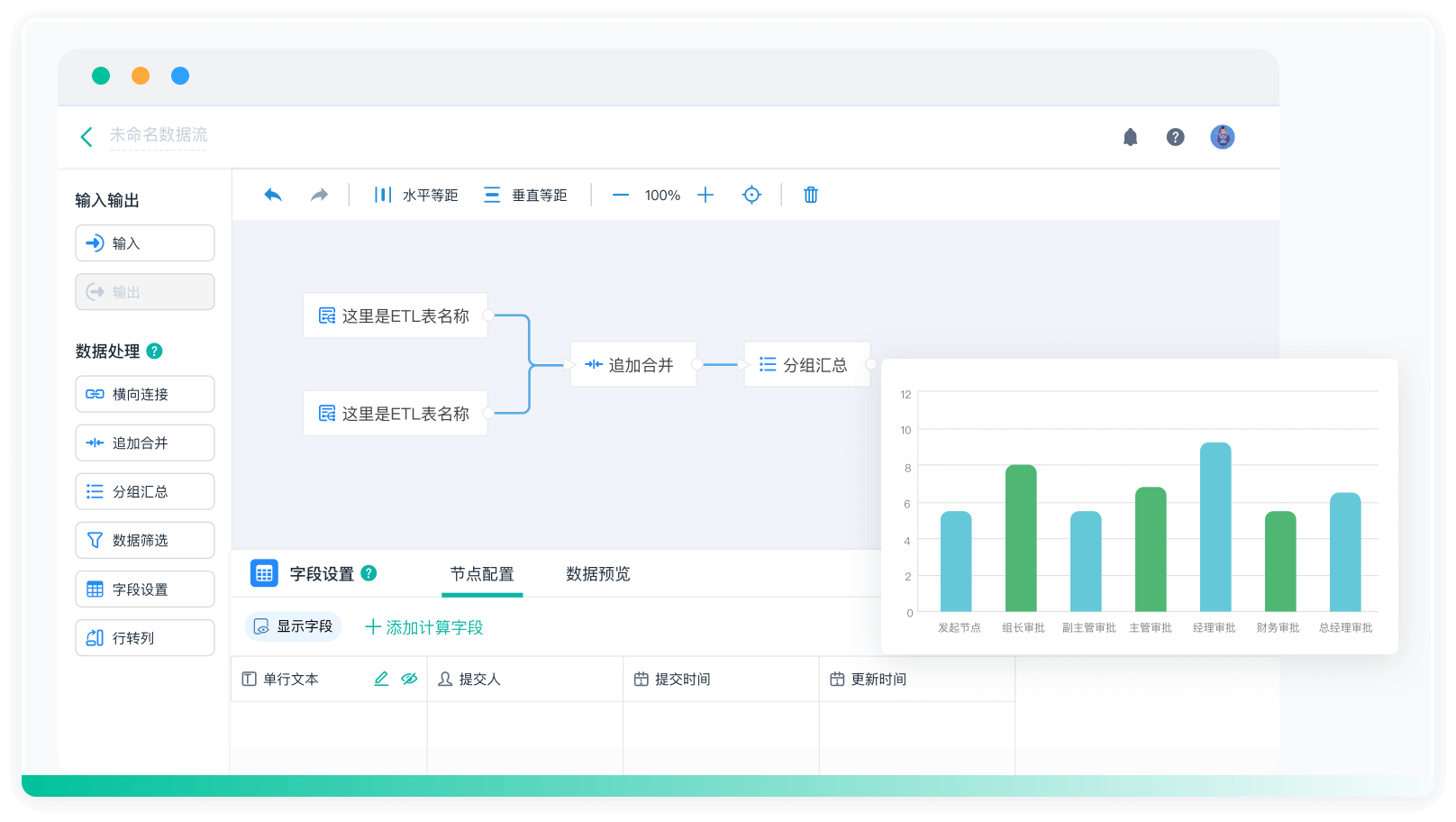

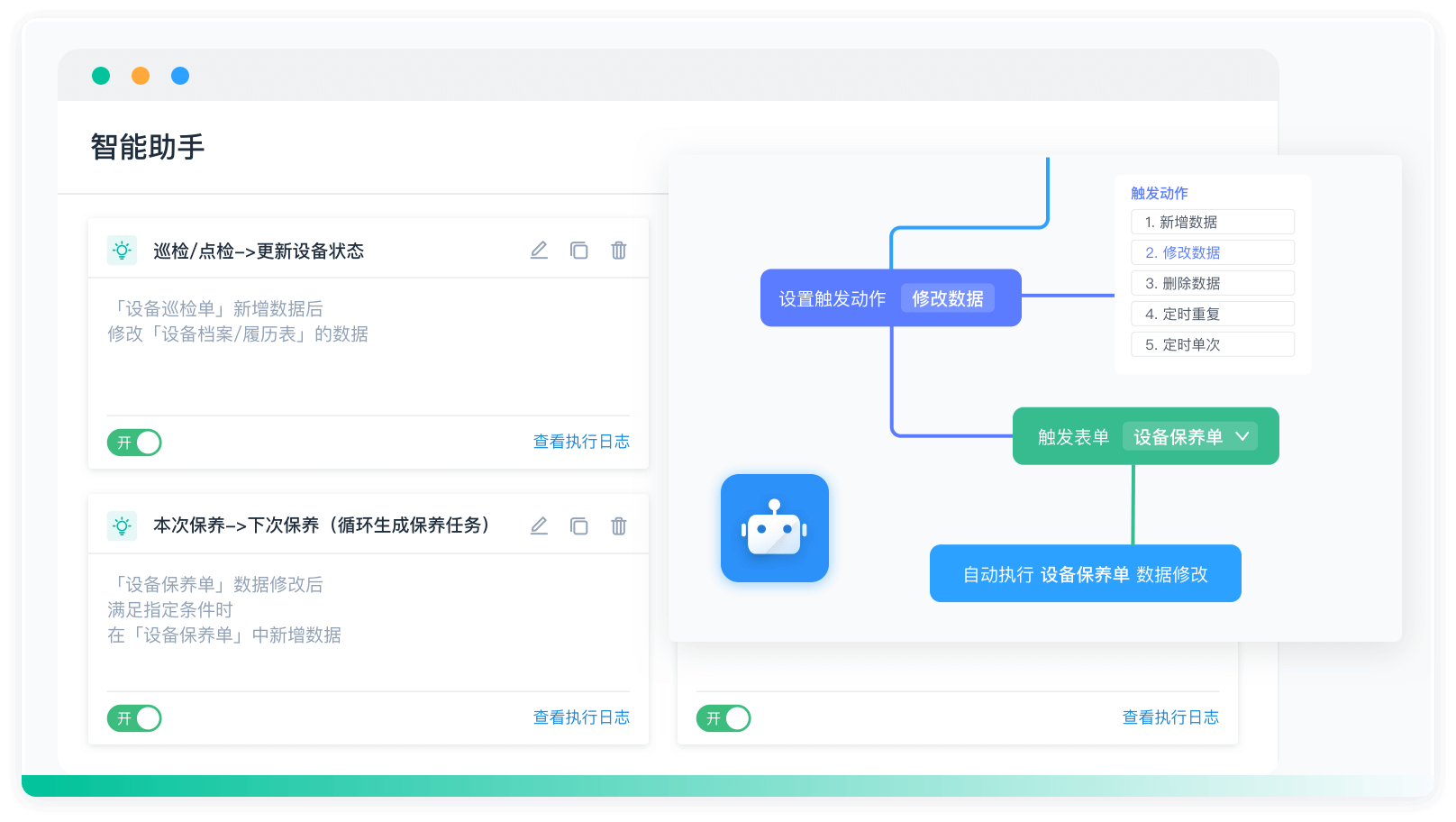

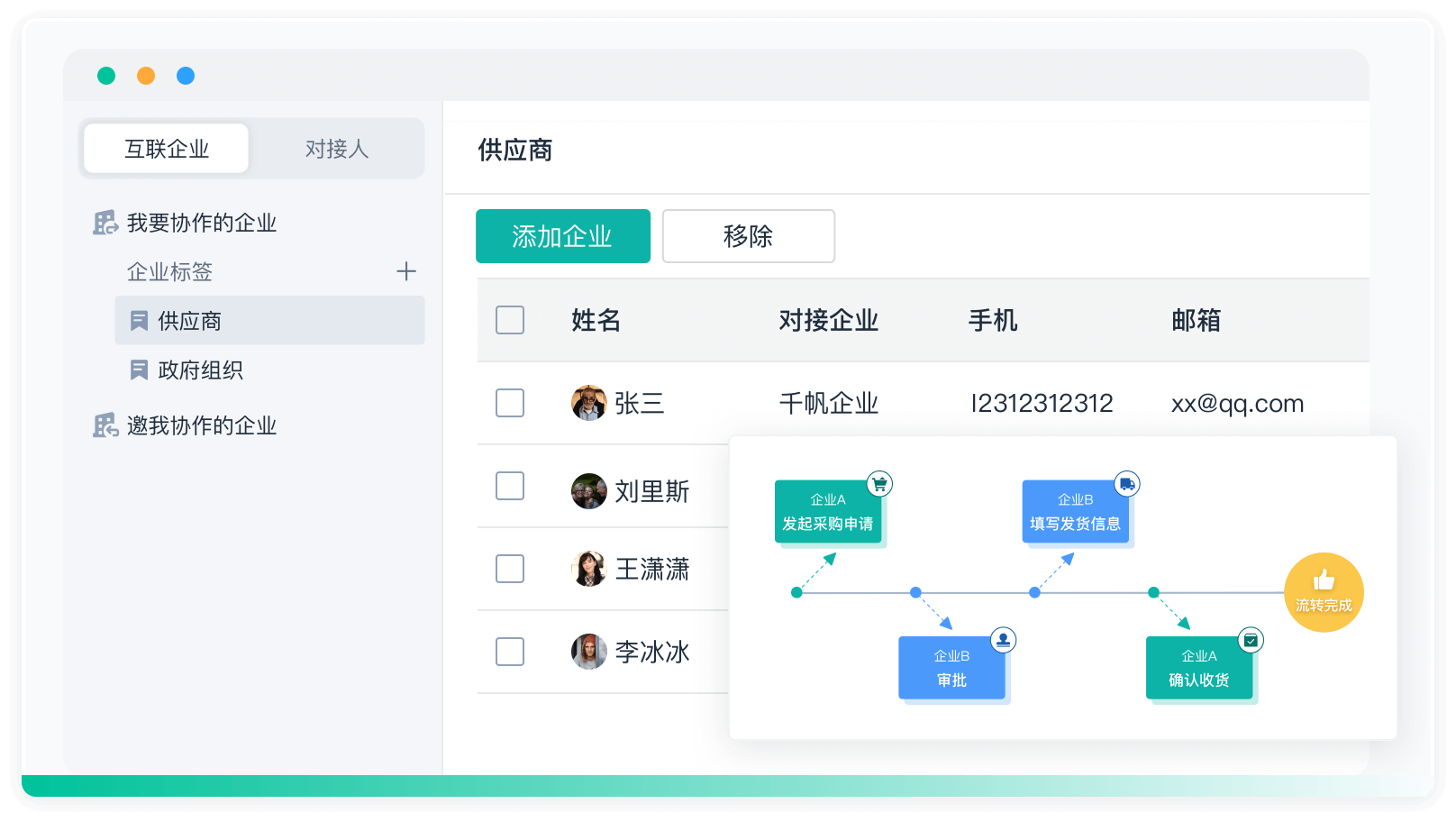

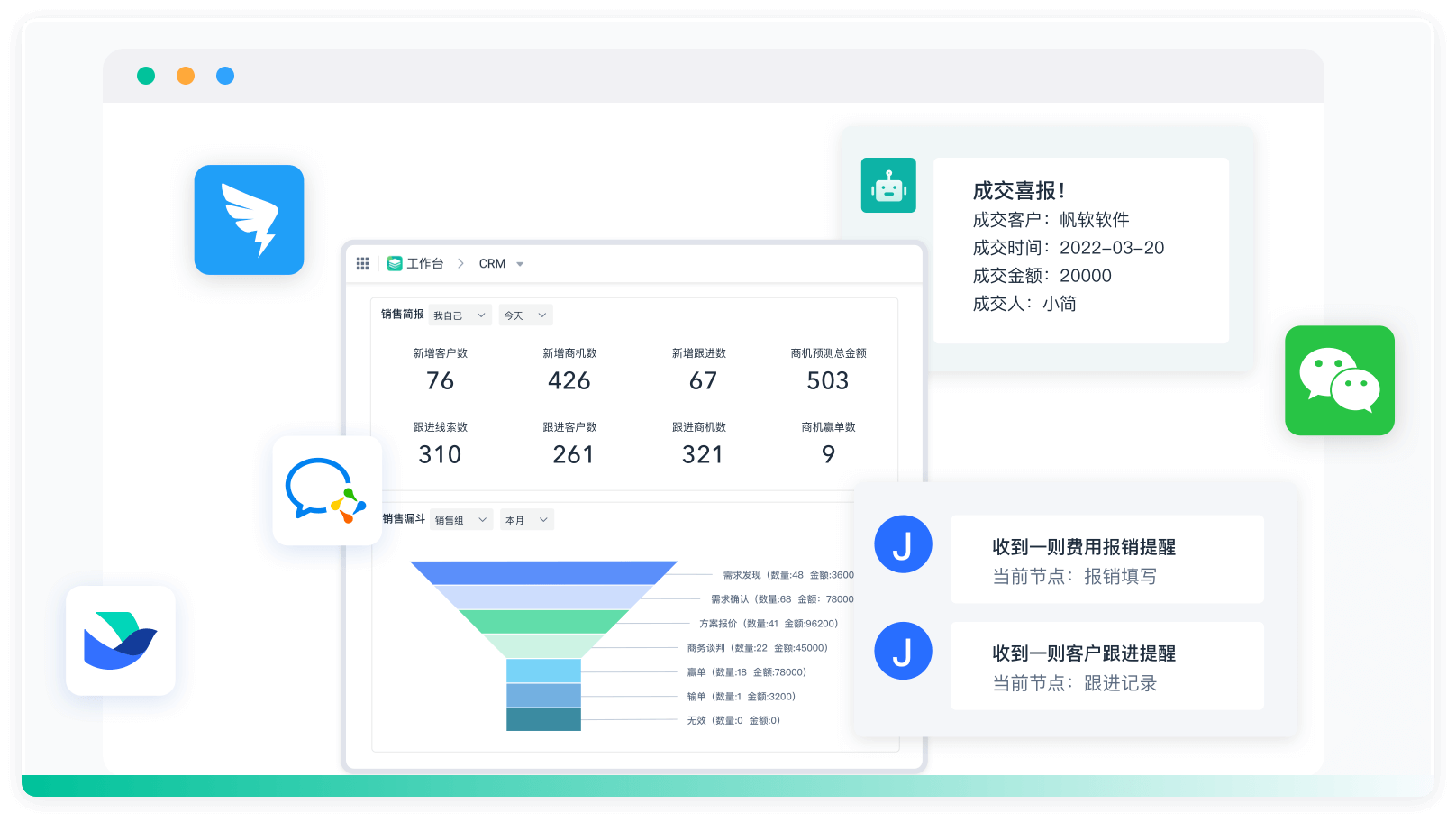

推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

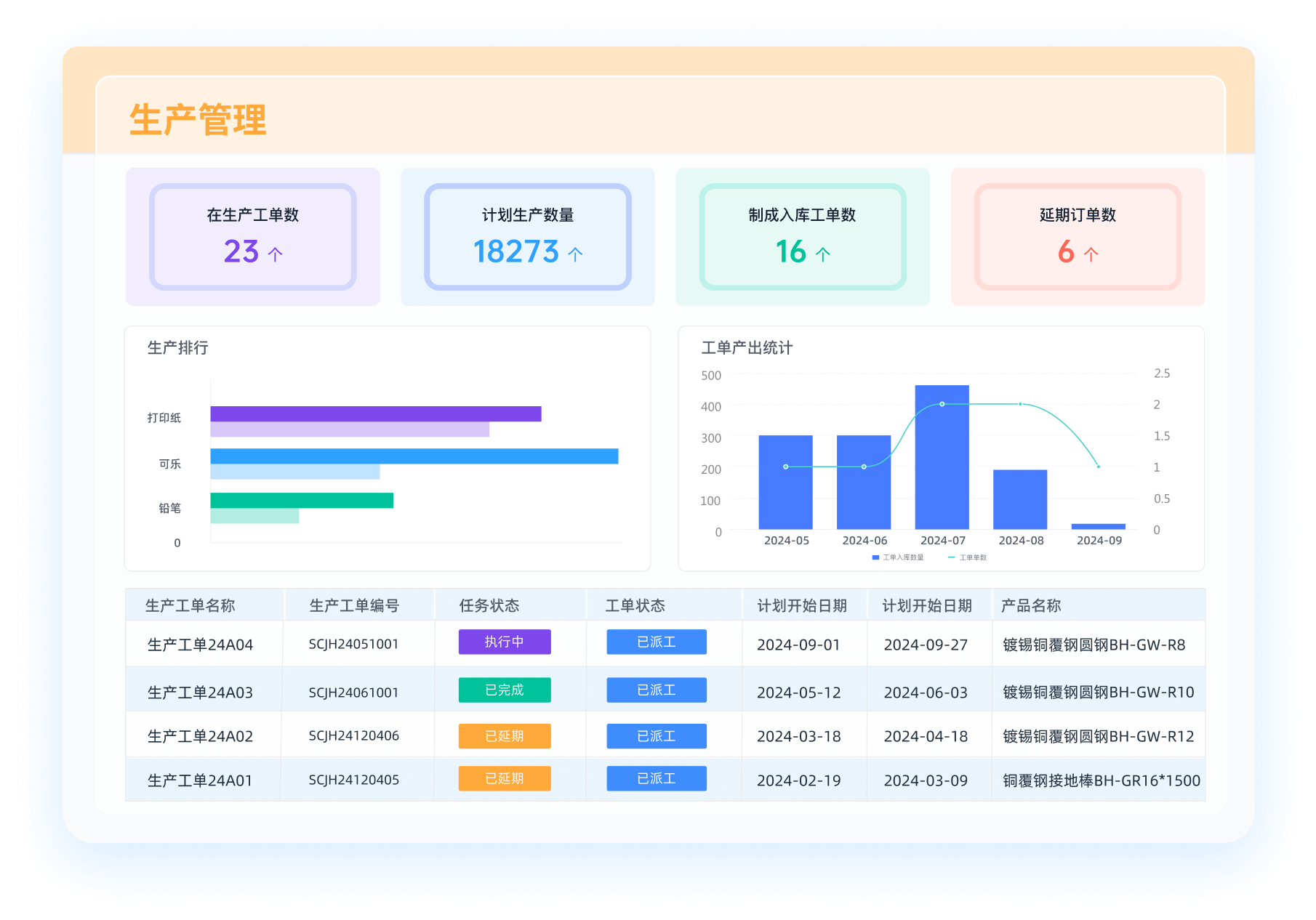

100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:8 分钟

阅读时间:8 分钟  浏览量:4329次

浏览量:4329次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》