设备开动率判定标准主要包括设备运行时间、设备利用率、设备故障率、设备维护时间。设备运行时间是设备开动率的核心指标之一,它代表设备实际运转的时间与可用时间的比率。高设备运行时间意味着设备在更多时间内被有效利用,生产效率更高。通过详细分析设备运行时间,可以发现设备的工作效率是否达到预期,并及时进行调整和改进,从而优化生产流程。设备利用率则衡量设备在生产过程中被有效利用的程度,设备故障率表示设备因故障停机的频率,设备维护时间则是设备因维护而停机的时间,这些指标共同构成设备开动率的综合评判标准。

一、设备运行时间

设备运行时间是判定设备开动率的核心指标之一。它具体指设备实际运转的时间与其可用时间的比率。高设备运行时间意味着设备在更多时间内被有效利用,生产效率更高。因此,设备管理者需要关注设备的运转时间,并根据此数据进行优化和调整。

首先,了解设备的可用时间。可用时间是指设备在理论上可以运转的时间,通常是指设备的总工作时间减去计划停机时间。例如,一台设备每天的可用时间可能是24小时,但如果每天需要进行2小时的例行维护,那么它的可用时间就是22小时。

其次,记录设备的实际运转时间。实际运转时间是设备在可用时间内真正运转的时间,包括生产时间和非生产时间。在生产环境中,设备的实际运转时间通常受到生产计划、订单需求和设备操作人员的影响。

第三,计算设备运行时间的比率。设备运行时间的比率可以通过以下公式计算:设备运行时间比率 = (实际运转时间 / 可用时间) * 100%。这个比率可以帮助企业评估设备的利用效率,并根据实际情况进行调整。例如,如果设备运行时间比率较低,可能需要增加设备的运转时间,减少停机时间,或者优化生产计划。

高设备运行时间比率的设备通常意味着较高的生产效率和利用率。企业可以通过优化设备的运转时间,减少停机时间,提高设备的利用效率,从而提升生产效率和盈利能力。

二、设备利用率

设备利用率是衡量设备在生产过程中被有效利用的程度的指标。它不仅反映了设备在生产过程中的工作效率,还反映了设备的闲置情况。高设备利用率意味着设备在更多时间内被充分利用,生产效率更高。设备利用率的计算公式为:设备利用率 = (实际生产时间 / 总工作时间) * 100%。

首先,明确设备的总工作时间。总工作时间是指设备在一定时间内的总工作时长,包括生产时间和非生产时间。通常,企业会根据生产计划和订单需求安排设备的工作时间。

其次,记录设备的实际生产时间。实际生产时间是指设备在总工作时间内进行生产操作的时间,不包括设备的闲置时间和非生产时间。例如,一台设备每天的总工作时间是8小时,但其中有2小时是因设备故障停机,那么实际生产时间就是6小时。

第三,计算设备利用率。设备利用率的计算公式为:设备利用率 = (实际生产时间 / 总工作时间) * 100%。这个比率可以帮助企业评估设备的利用效率,并根据实际情况进行调整。例如,如果设备利用率较低,可能需要增加设备的生产时间,减少设备的闲置时间,或者优化生产计划。

高设备利用率的设备通常意味着较高的生产效率和利用率。企业可以通过优化设备的利用率,提高设备的生产效率,从而提升生产效率和盈利能力。

三、设备故障率

设备故障率是指设备在一定时间内因故障停机的频率,是衡量设备可靠性和稳定性的重要指标。高设备故障率意味着设备在生产过程中频繁出现故障,导致生产效率下降和生产成本增加。设备故障率的计算公式为:设备故障率 = (故障停机时间 / 总工作时间) * 100%。

首先,明确设备的总工作时间。总工作时间是指设备在一定时间内的总工作时长,包括生产时间和非生产时间。通常,企业会根据生产计划和订单需求安排设备的工作时间。

其次,记录设备的故障停机时间。故障停机时间是指设备因故障停机的时间,不包括设备的维护时间和非生产时间。例如,一台设备每天的总工作时间是8小时,但其中有1小时是因设备故障停机,那么故障停机时间就是1小时。

第三,计算设备故障率。设备故障率的计算公式为:设备故障率 = (故障停机时间 / 总工作时间) * 100%。这个比率可以帮助企业评估设备的可靠性和稳定性,并根据实际情况进行调整。例如,如果设备故障率较高,可能需要加强设备的维护和保养,减少设备的故障停机时间。

低设备故障率的设备通常意味着较高的可靠性和稳定性。企业可以通过优化设备的故障率,提高设备的可靠性和稳定性,从而提升生产效率和盈利能力。

四、设备维护时间

设备维护时间是指设备因维护和保养而停机的时间,是衡量设备维护和保养效率的重要指标。高设备维护时间意味着设备在生产过程中因维护和保养而停机的时间较长,导致生产效率下降和生产成本增加。设备维护时间的计算公式为:设备维护时间 = (维护停机时间 / 总工作时间) * 100%。

首先,明确设备的总工作时间。总工作时间是指设备在一定时间内的总工作时长,包括生产时间和非生产时间。通常,企业会根据生产计划和订单需求安排设备的工作时间。

其次,记录设备的维护停机时间。维护停机时间是指设备因维护和保养而停机的时间,不包括设备的故障时间和非生产时间。例如,一台设备每天的总工作时间是8小时,但其中有1小时是因设备维护和保养而停机,那么维护停机时间就是1小时。

第三,计算设备维护时间。设备维护时间的计算公式为:设备维护时间 = (维护停机时间 / 总工作时间) * 100%。这个比率可以帮助企业评估设备的维护和保养效率,并根据实际情况进行调整。例如,如果设备维护时间较长,可能需要优化设备的维护和保养计划,减少设备的维护停机时间。

低设备维护时间的设备通常意味着较高的维护和保养效率。企业可以通过优化设备的维护时间,提高设备的维护和保养效率,从而提升生产效率和盈利能力。

五、设备开动率的综合评判

设备开动率的综合评判是基于设备运行时间、设备利用率、设备故障率和设备维护时间这四个核心指标的综合分析。通过对这四个指标的综合评判,可以全面了解设备的运行状态和利用效率,从而优化生产流程,提高生产效率和盈利能力。

首先,计算设备的开动率。设备开动率的计算公式为:设备开动率 = (设备运行时间 + 设备利用率 – 设备故障率 – 设备维护时间) / 4 * 100%。这个公式可以帮助企业综合评判设备的运行状态和利用效率,并根据实际情况进行调整。

其次,分析设备的运行状态。通过对设备运行时间、设备利用率、设备故障率和设备维护时间的综合分析,可以全面了解设备的运行状态。例如,如果设备的开动率较低,可能需要增加设备的运转时间,减少停机时间,优化生产计划,或者加强设备的维护和保养。

第三,优化设备的利用效率。通过对设备开动率的综合评判,可以发现设备的利用效率是否达到预期,并及时进行调整和改进。例如,如果设备的利用率较低,可能需要增加设备的生产时间,减少设备的闲置时间,或者优化生产计划。

高设备开动率的设备通常意味着较高的生产效率和利用率。企业可以通过优化设备的开动率,提高设备的利用效率,从而提升生产效率和盈利能力。

六、设备管理策略

设备管理策略是指企业为提高设备开动率而采取的一系列管理措施和方法。有效的设备管理策略可以帮助企业优化设备的运转时间,减少停机时间,提高设备的利用效率,从而提升生产效率和盈利能力。

首先,制定设备维护计划。设备维护计划是指企业根据设备的运行状态和维护需求,制定的一系列维护和保养措施。通过定期维护和保养,可以减少设备的故障停机时间,提高设备的运行效率。例如,企业可以根据设备的使用情况,制定定期的维护和保养计划,确保设备在最佳状态下运行。

其次,优化生产计划。生产计划是指企业根据生产需求和订单情况,制定的一系列生产安排和调度措施。通过优化生产计划,可以增加设备的运转时间,减少设备的闲置时间,提高设备的利用效率。例如,企业可以根据订单需求,合理安排生产计划,确保设备在生产过程中得到充分利用。

第三,加强设备操作培训。设备操作培训是指企业为设备操作人员提供的培训和指导,帮助他们掌握设备的操作方法和维护技巧。通过加强设备操作培训,可以减少设备的故障率,提高设备的运行效率。例如,企业可以定期为设备操作人员提供培训,帮助他们掌握设备的操作方法和维护技巧,确保设备在生产过程中得到正确操作和维护。

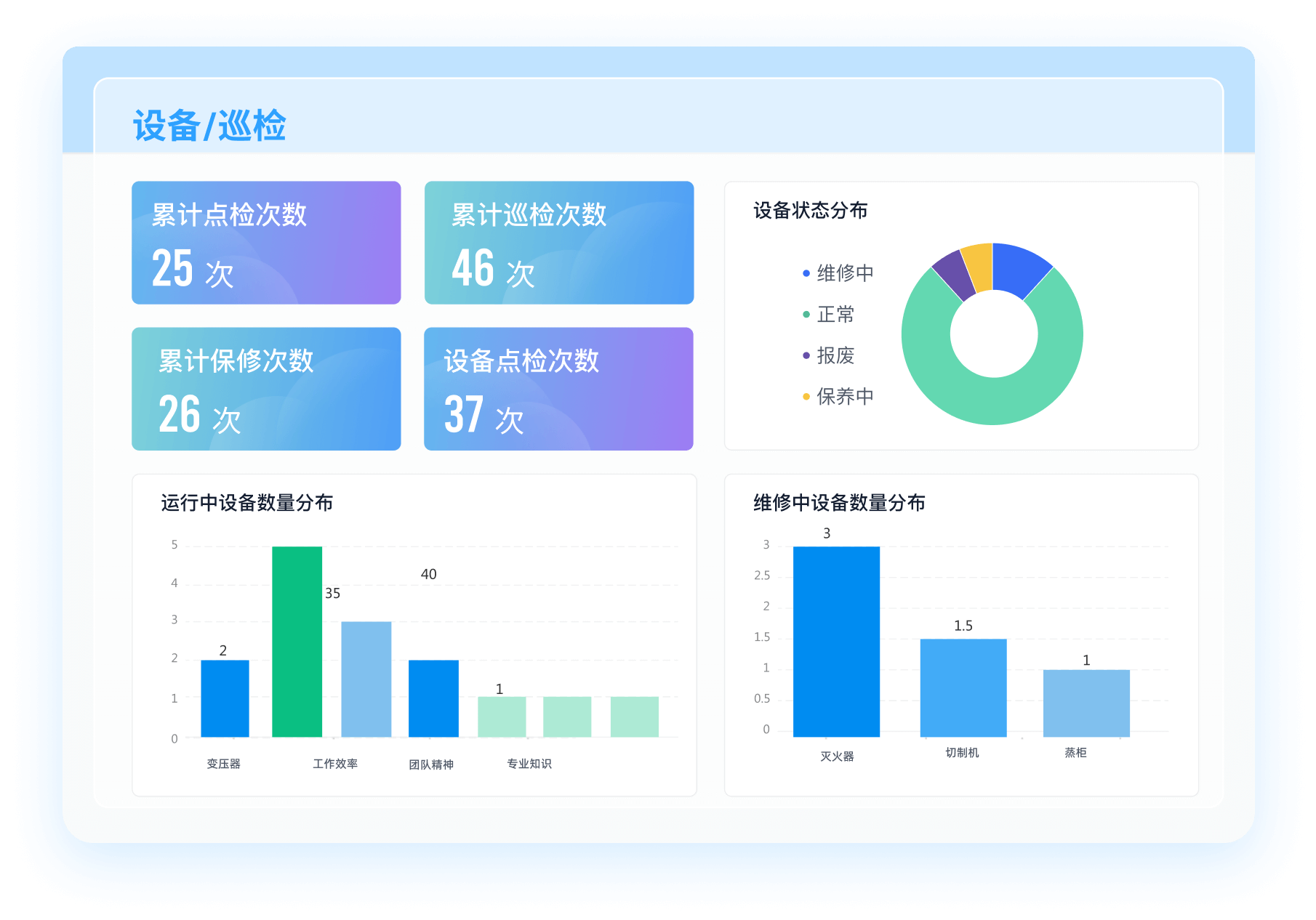

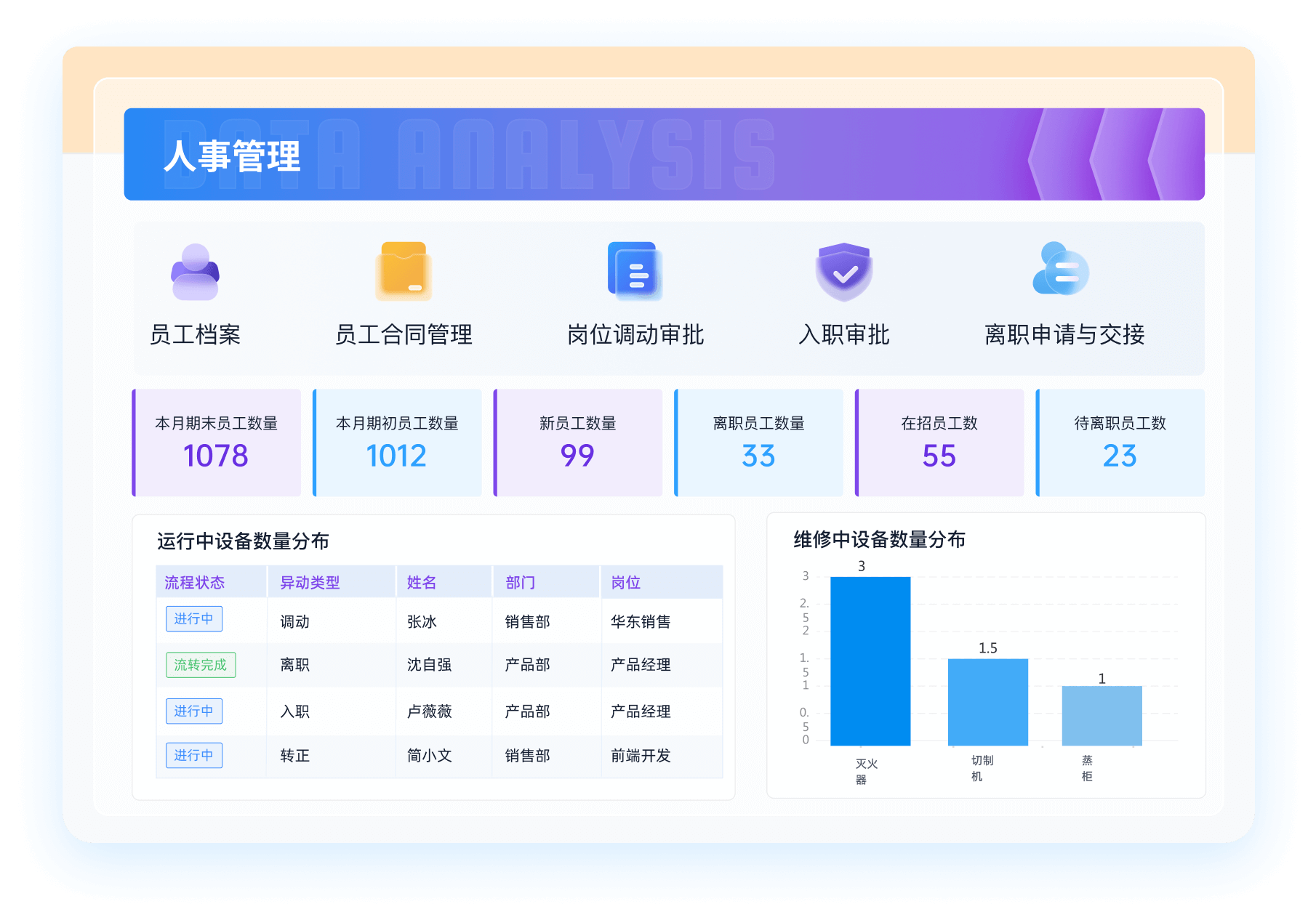

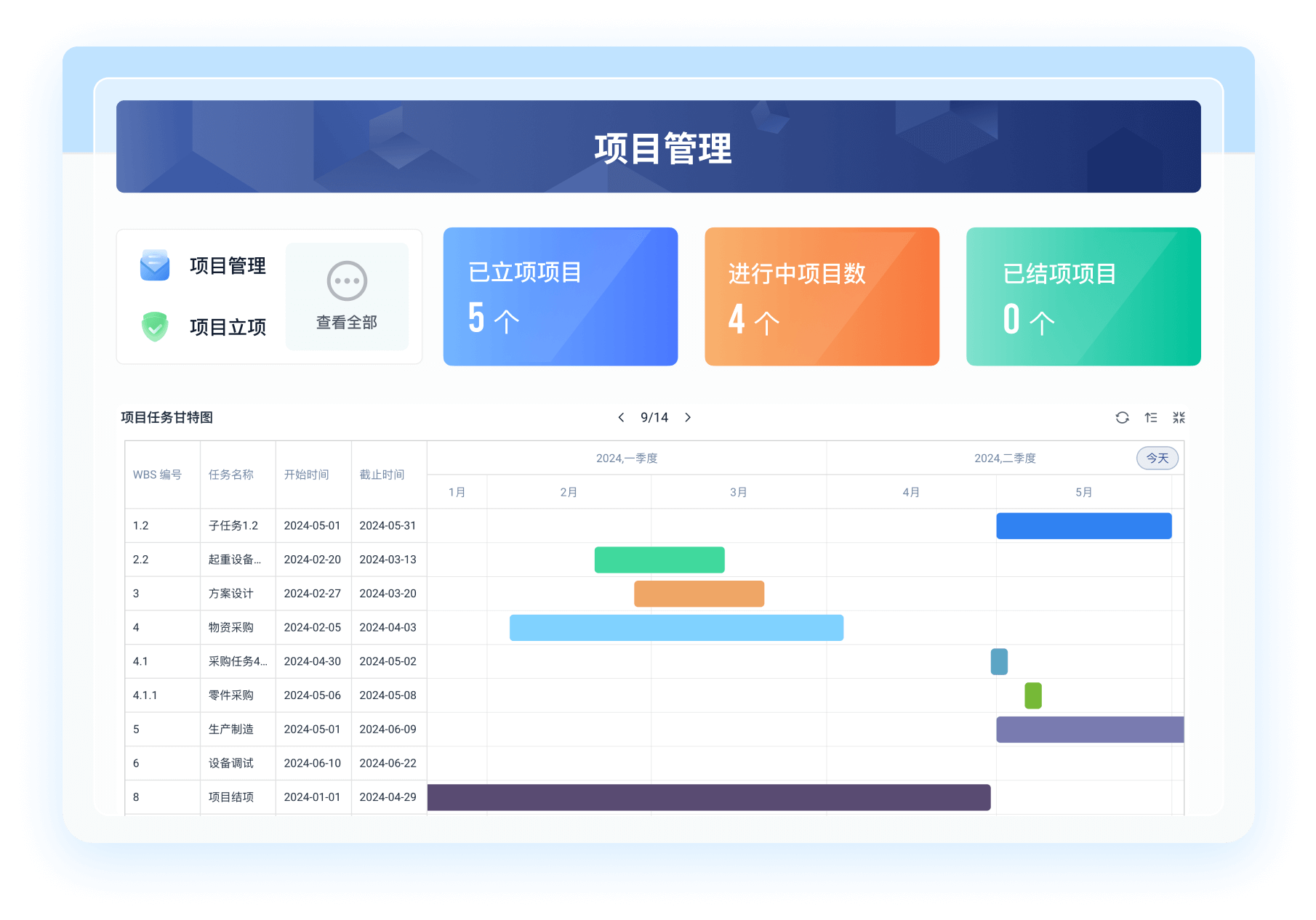

第四,实施设备监控和管理系统。设备监控和管理系统是指企业通过技术手段,对设备的运行状态和利用效率进行实时监控和管理。通过实施设备监控和管理系统,可以实时了解设备的运行状态,及时发现和解决设备问题,提高设备的运行效率。例如,企业可以通过安装设备监控系统,实时监控设备的运行状态,及时发现设备故障和问题,并采取相应的解决措施。

有效的设备管理策略可以帮助企业提高设备开动率,优化设备的运转时间,减少停机时间,提高设备的利用效率,从而提升生产效率和盈利能力。

七、设备开动率的未来发展趋势

设备开动率的未来发展趋势主要包括智能化、自动化、数据化和绿色化。通过引入先进技术和管理方法,可以进一步提高设备的开动率,优化生产流程,提高生产效率和盈利能力。

首先,智能化。智能化是指通过引入人工智能和机器学习技术,实现设备的智能监控和管理。通过智能化技术,可以实时监控设备的运行状态,及时发现和解决设备问题,提高设备的运行效率。例如,企业可以通过引入智能监控系统,实时监控设备的运行状态,及时发现设备故障和问题,并采取相应的解决措施。

其次,自动化。自动化是指通过引入自动化设备和技术,实现设备的自动化操作和管理。通过自动化技术,可以减少设备的人工操作,提高设备的运行效率和利用率。例如,企业可以通过引入自动化生产线,实现设备的自动化操作和管理,减少人工操作,提高设备的运行效率和利用率。

第三,数据化。数据化是指通过引入大数据技术,对设备的运行状态和利用效率进行数据分析和管理。通过数据化技术,可以全面了解设备的运行状态,及时发现和解决设备问题,提高设备的运行效率。例如,企业可以通过引入大数据分析系统,对设备的运行状态和利用效率进行数据分析,及时发现设备故障和问题,并采取相应的解决措施。

第四,绿色化。绿色化是指通过引入环保技术和措施,实现设备的绿色生产和管理。通过绿色化技术,可以减少设备的能源消耗和污染排放,提高设备的运行效率和环保性能。例如,企业可以通过引入节能环保设备和技术,减少设备的能源消耗和污染排放,提高设备的运行效率和环保性能。

设备开动率的未来发展趋势将进一步推动设备的智能化、自动化、数据化和绿色化,优化设备的运转时间,减少停机时间,提高设备的利用效率,从而提升生产效率和盈利能力。

相关问答FAQs:

设备开动率判定标准是什么?

设备开动率是指设备在一定时间内实际工作的时间与该设备在同一时间内的总可用时间的比率。它是衡量设备使用效率和生产能力的重要指标。设备开动率的判定标准通常包括以下几个方面:

-

时间计算:首先,要明确设备的可用时间和实际工作时间。可用时间是指设备在正常工作条件下可以投入生产的时间,而实际工作时间是指设备在这段时间内真正进行工作的时间。需要记录设备的开启时间、停机时间、故障维修时间等。

-

计算公式:设备开动率的计算公式为:

[

\text{设备开动率} = \frac{\text{实际工作时间}}{\text{可用时间}} \times 100%

]

通过这个公式,可以清晰地得到设备的开动率。 -

标准参考:不同类型的设备可能有不同的开动率标准。一般来说,设备开动率在80%以上被认为是较为理想的状态,而低于70%则可能需要进行设备维护或优化生产流程。

-

影响因素:设备开动率受多种因素影响,包括设备的技术状态、操作人员的技能水平、生产计划的合理性、外部环境等。定期的设备维护和人员培训可以有效提高开动率。

-

行业标准:许多行业都有相应的设备开动率标准。例如,在制造业中,开动率的标准可能会高于服务行业。企业可以根据自己的实际情况和行业标准制定相应的判定标准。

如何提高设备开动率?

提升设备开动率是企业提高生产效率和降低成本的重要措施。以下是一些提高设备开动率的有效方法:

-

定期维护:定期对设备进行维护和保养,及时更换易损件,能够有效减少故障率,确保设备处于最佳工作状态。

-

优化生产计划:合理的生产调度和计划可以减少设备空闲时间,提高开动率。通过科学的排产,可以将设备的使用效率最大化。

-

培训操作人员:提高操作人员的技能水平,使其能够熟练操作设备,及时处理突发情况,减少因操作不当造成的设备停机。

-

引入智能监控系统:使用智能监控系统实时监测设备状态,能够及时发现设备问题,进行预警,避免因故障而造成的停机时间。

-

数据分析:通过对设备运行数据的分析,可以识别出设备运行中的瓶颈,进而采取针对性的措施来提高开动率。

设备开动率的常见误区有哪些?

在设备开动率的管理与判定中,企业常常会遇到一些误区,这些误区可能影响设备使用效率,具体包括:

-

忽视设备停机时间:一些企业在计算开动率时,往往忽视了设备的停机时间,导致开动率的计算不准确。应全面记录设备的所有停机时间,包括计划性停机和非计划性停机。

-

混淆开动率与产量:有些企业认为开动率高就代表产量高,实际上,开动率和产量是两个不同的概念。开动率高并不一定意味着产量高,产量还受到生产效率、产品质量等多方面因素的影响。

-

缺乏数据记录:缺少设备运行数据的记录,使得企业无法准确分析设备的开动率和故障原因。科学的数据记录与分析是提高开动率的基础。

-

没有制定标准:一些企业未能制定适合自身的设备开动率标准,导致设备管理缺乏方向。制定科学合理的开动率标准是提升设备效率的前提。

-

忽视员工培训:有些企业在追求设备开动率时,忽视了对操作人员的培训,导致设备操作不当,反而降低了开动率。

结论

设备开动率是企业设备管理的重要指标,合理的判定标准和有效的提升措施能够显著提高企业的生产效率。通过科学的管理和优化,企业可以在激烈的市场竞争中占据有利地位。

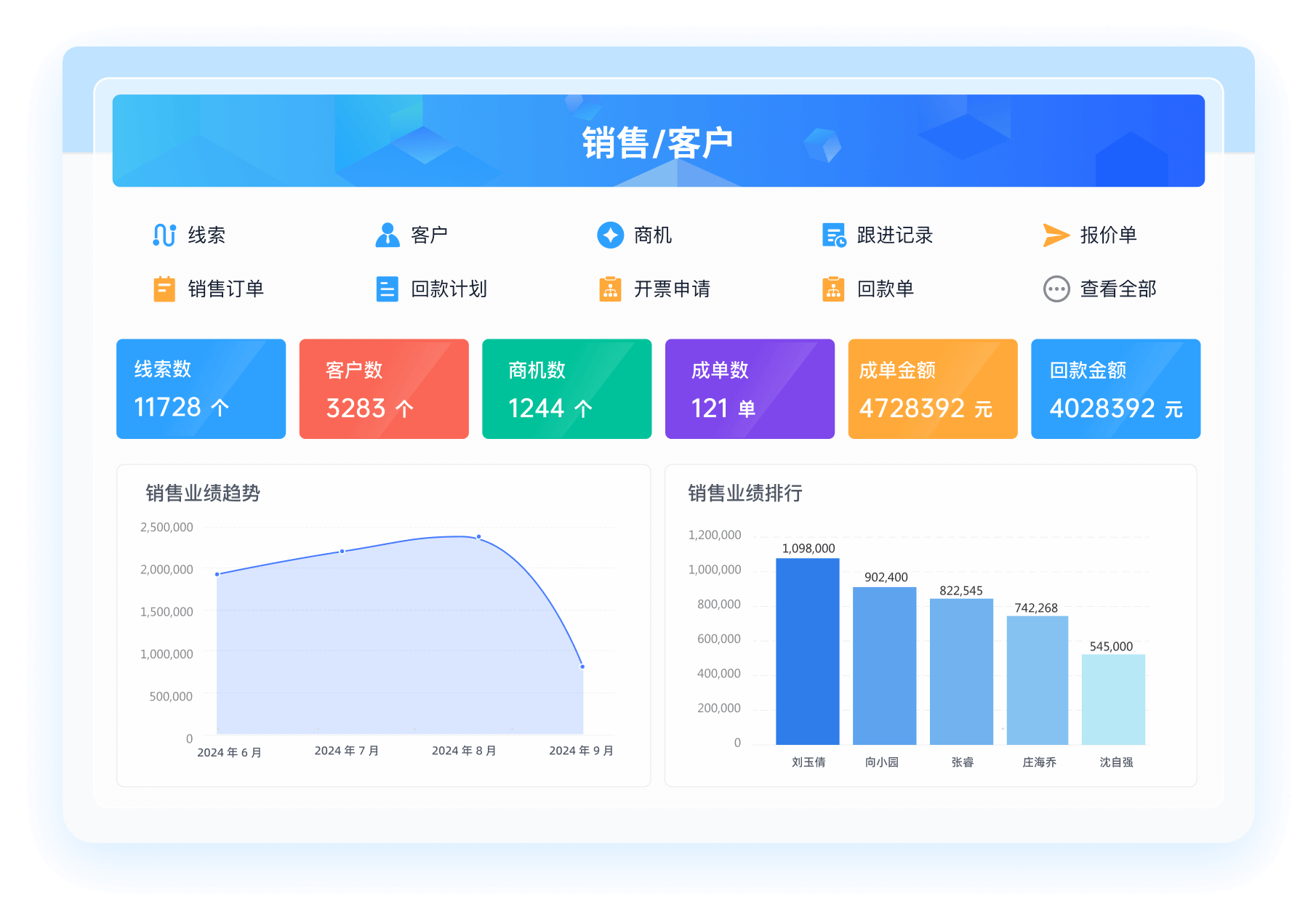

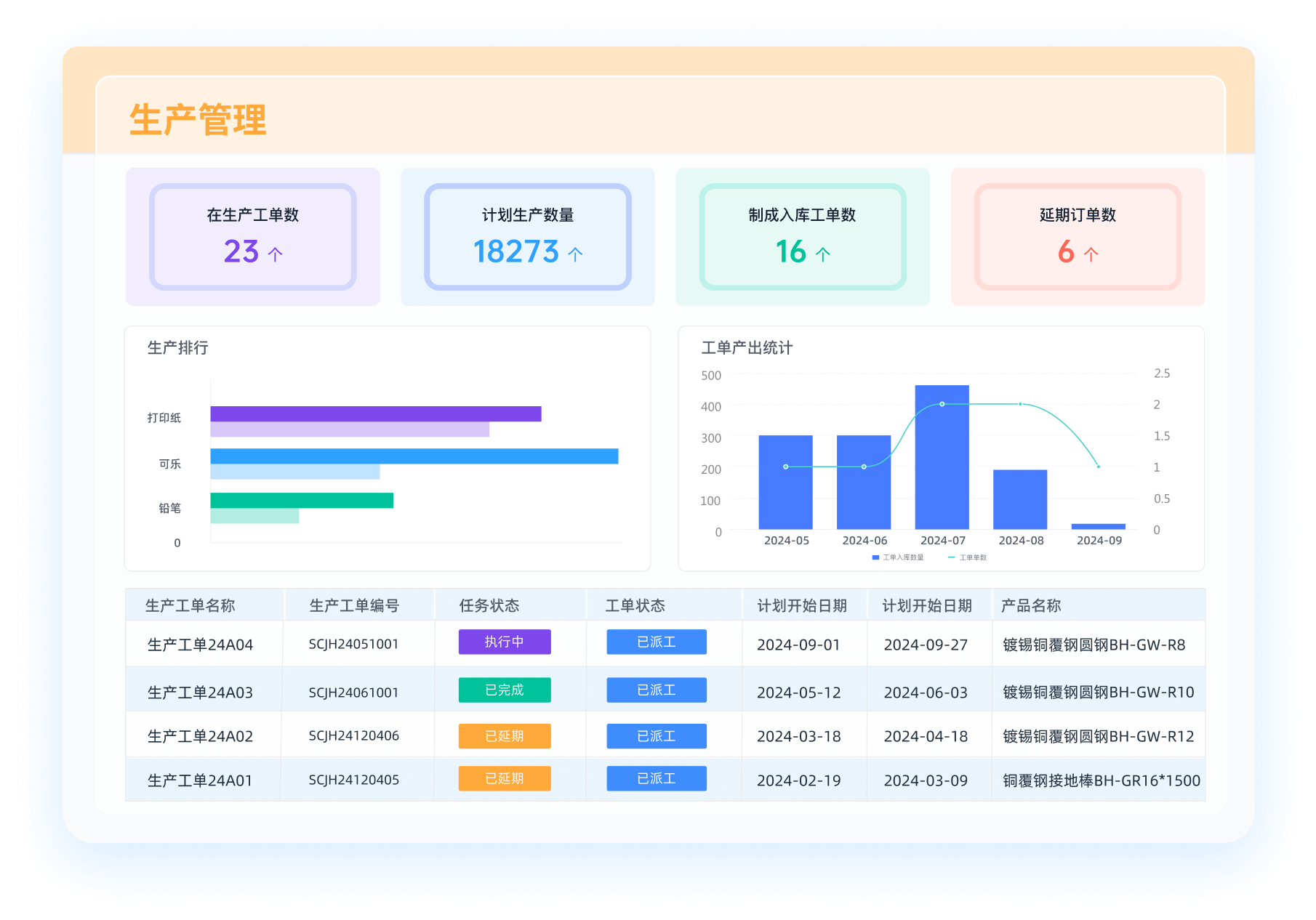

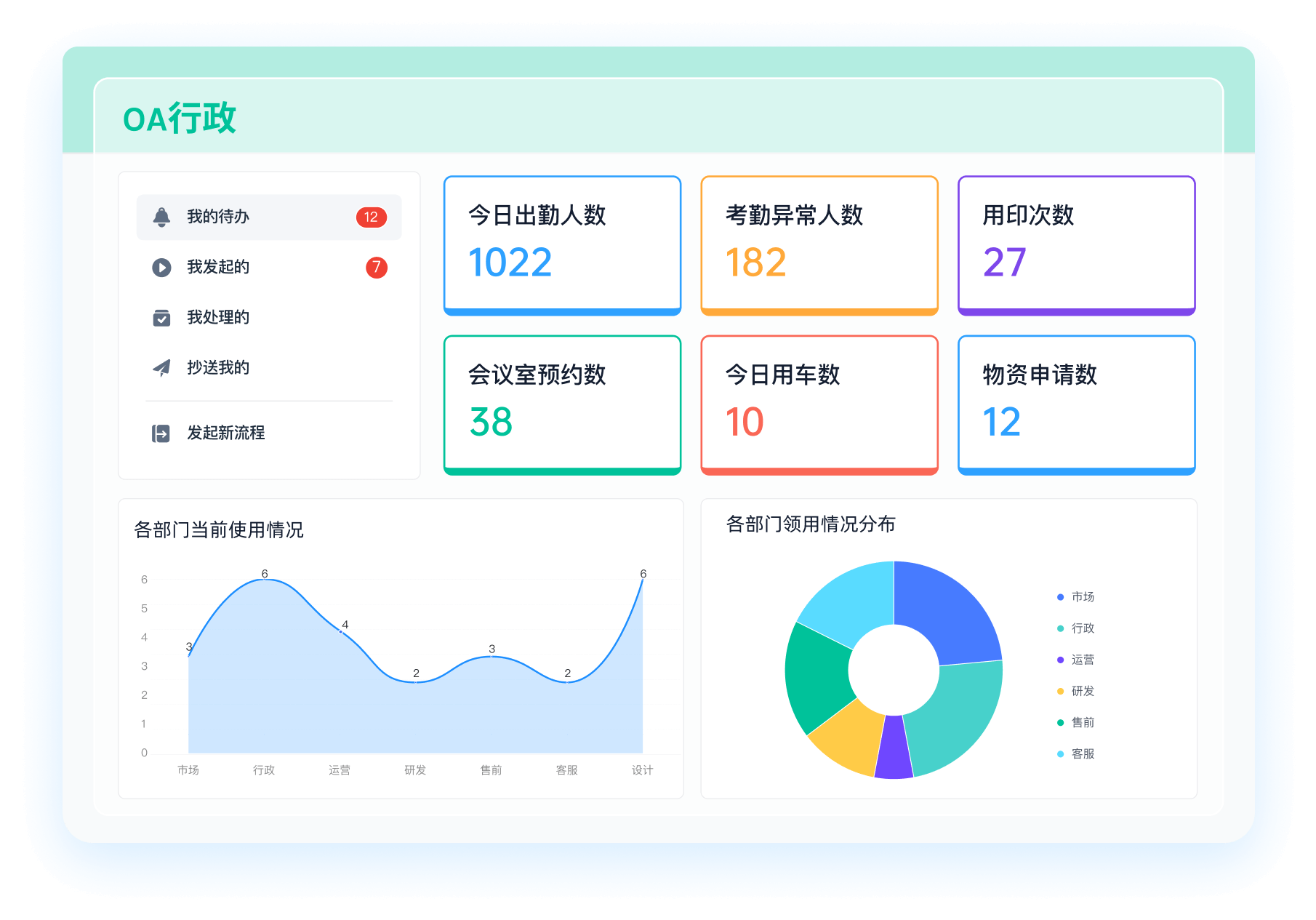

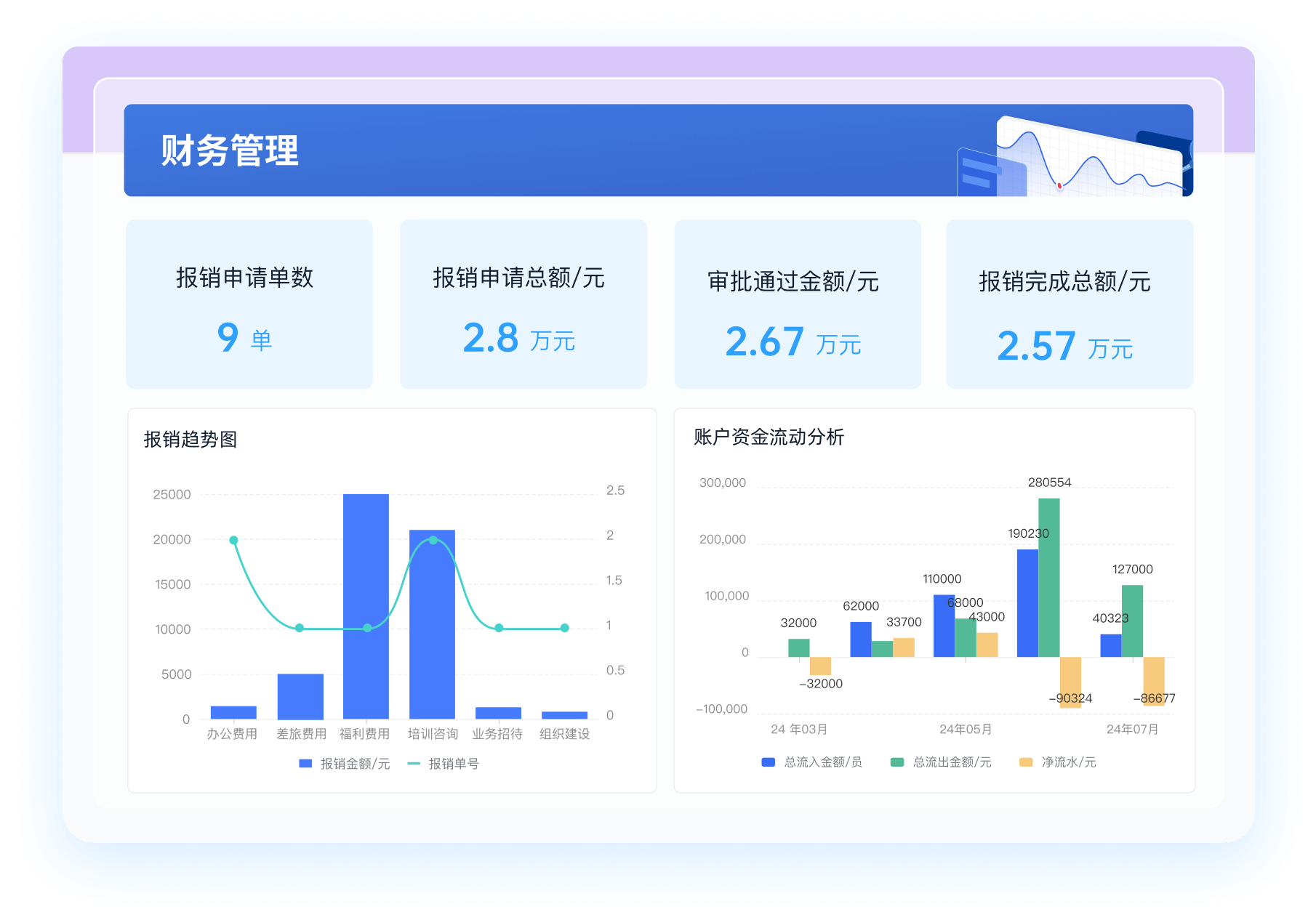

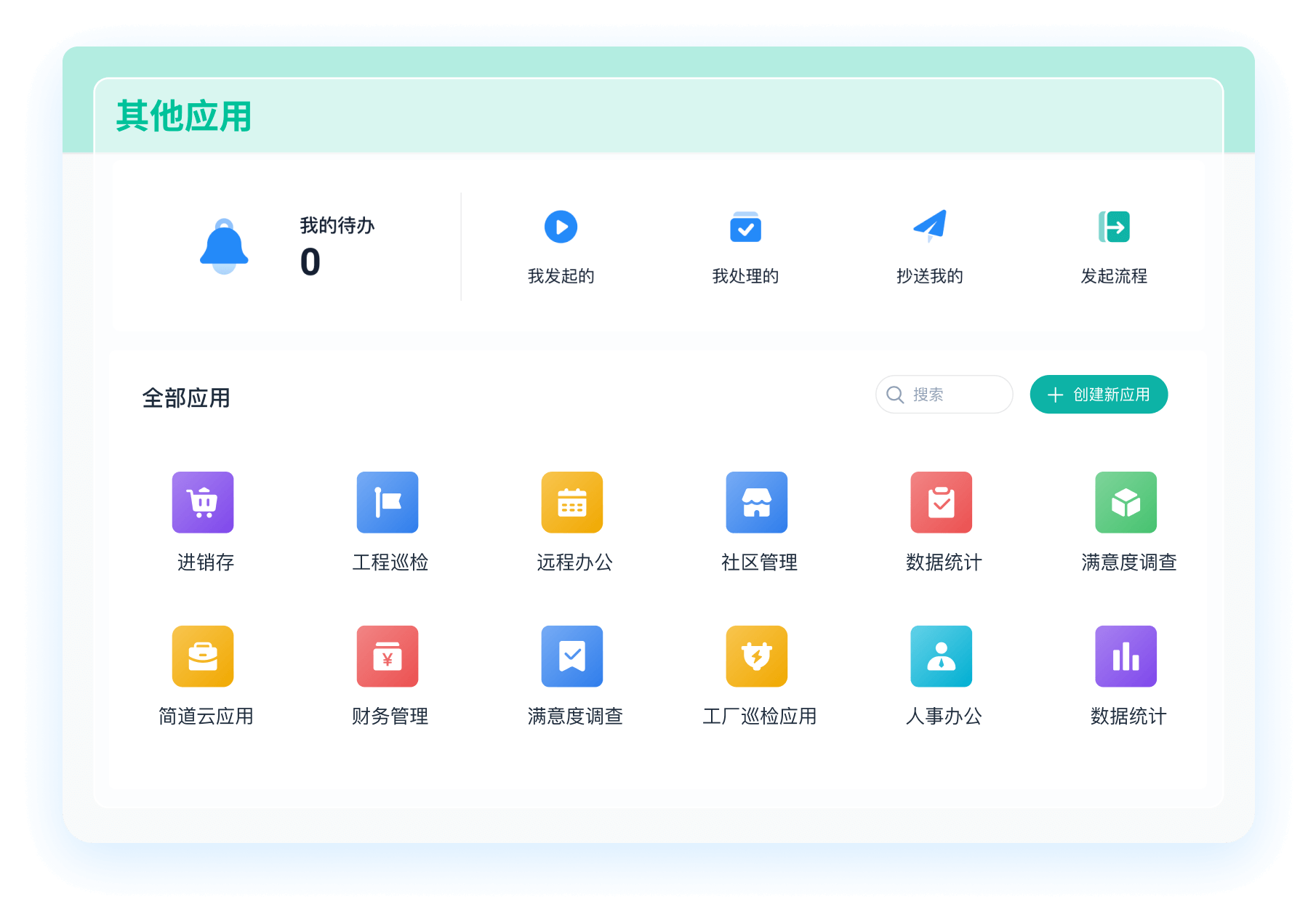

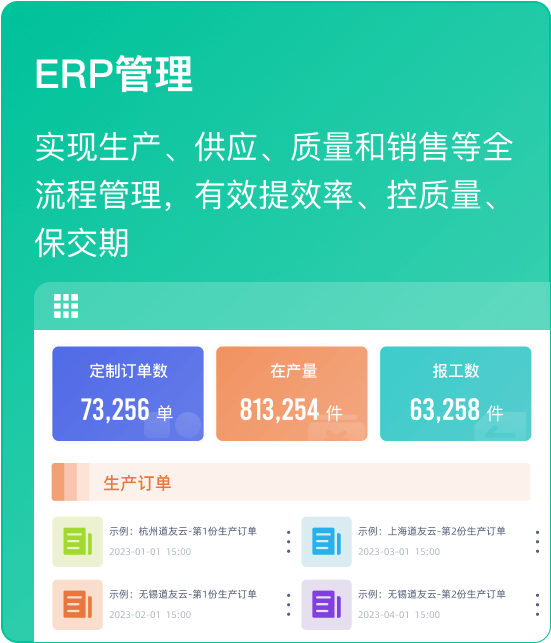

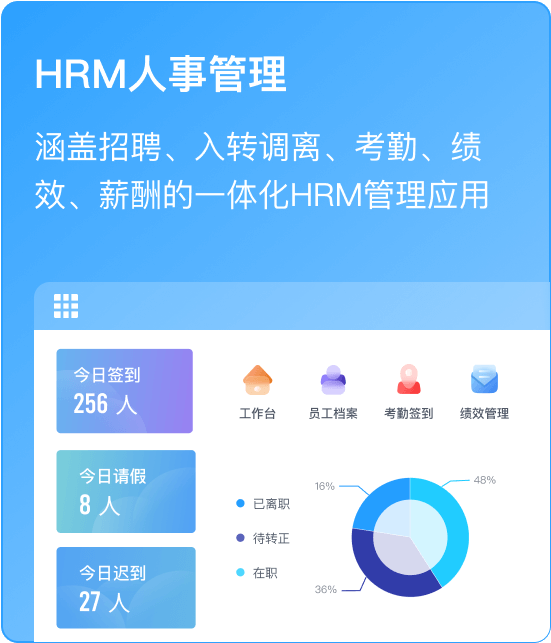

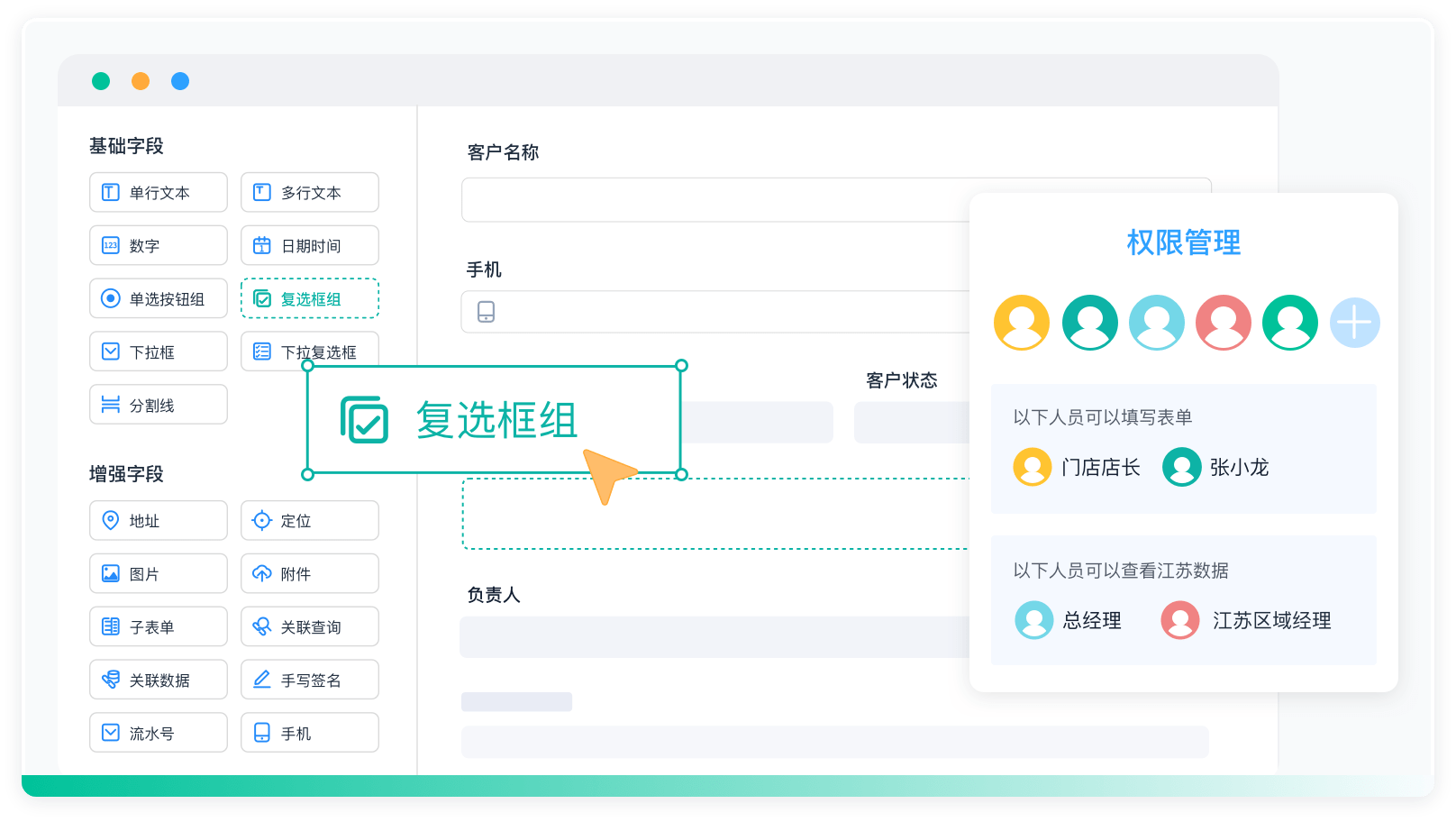

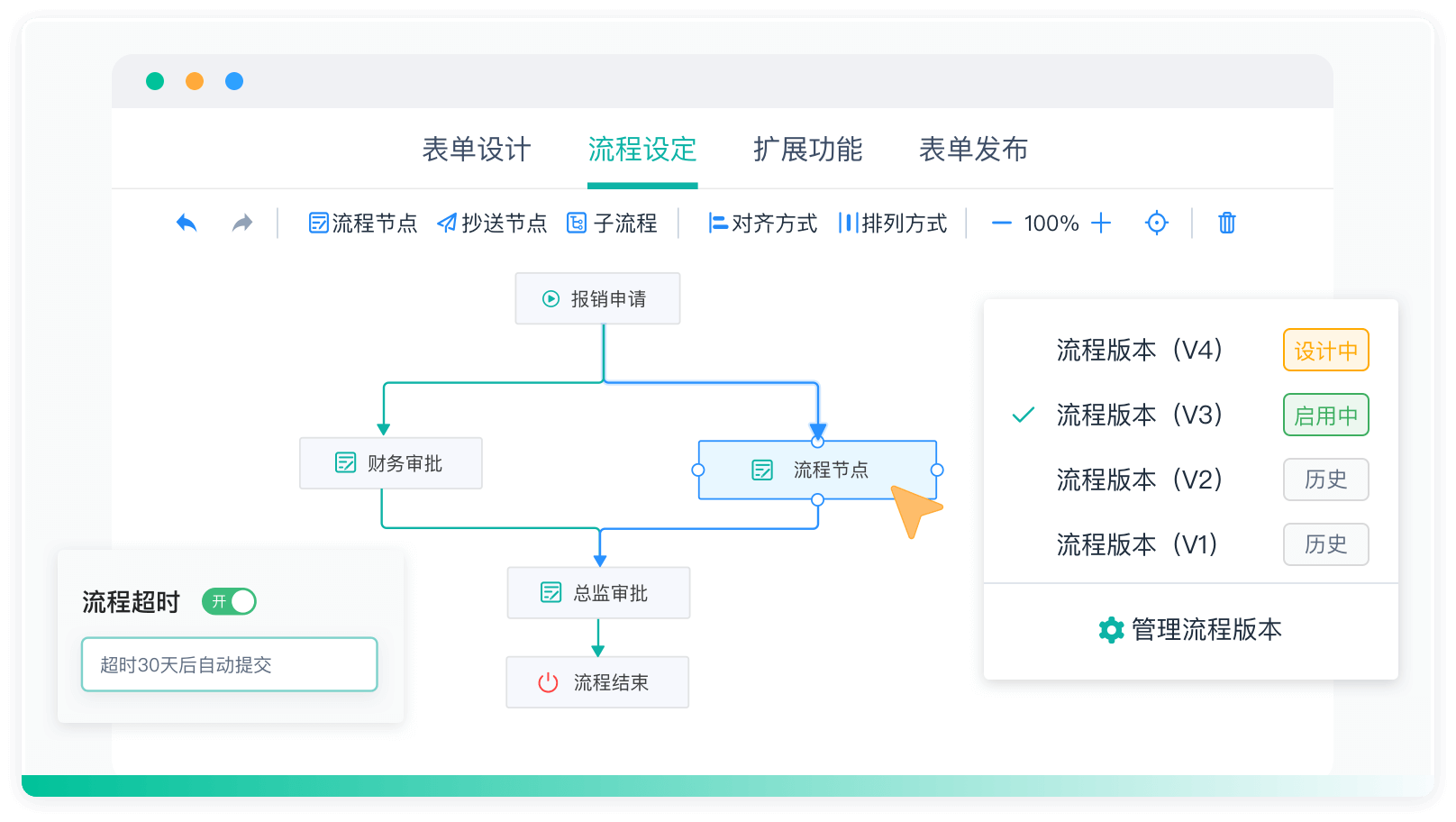

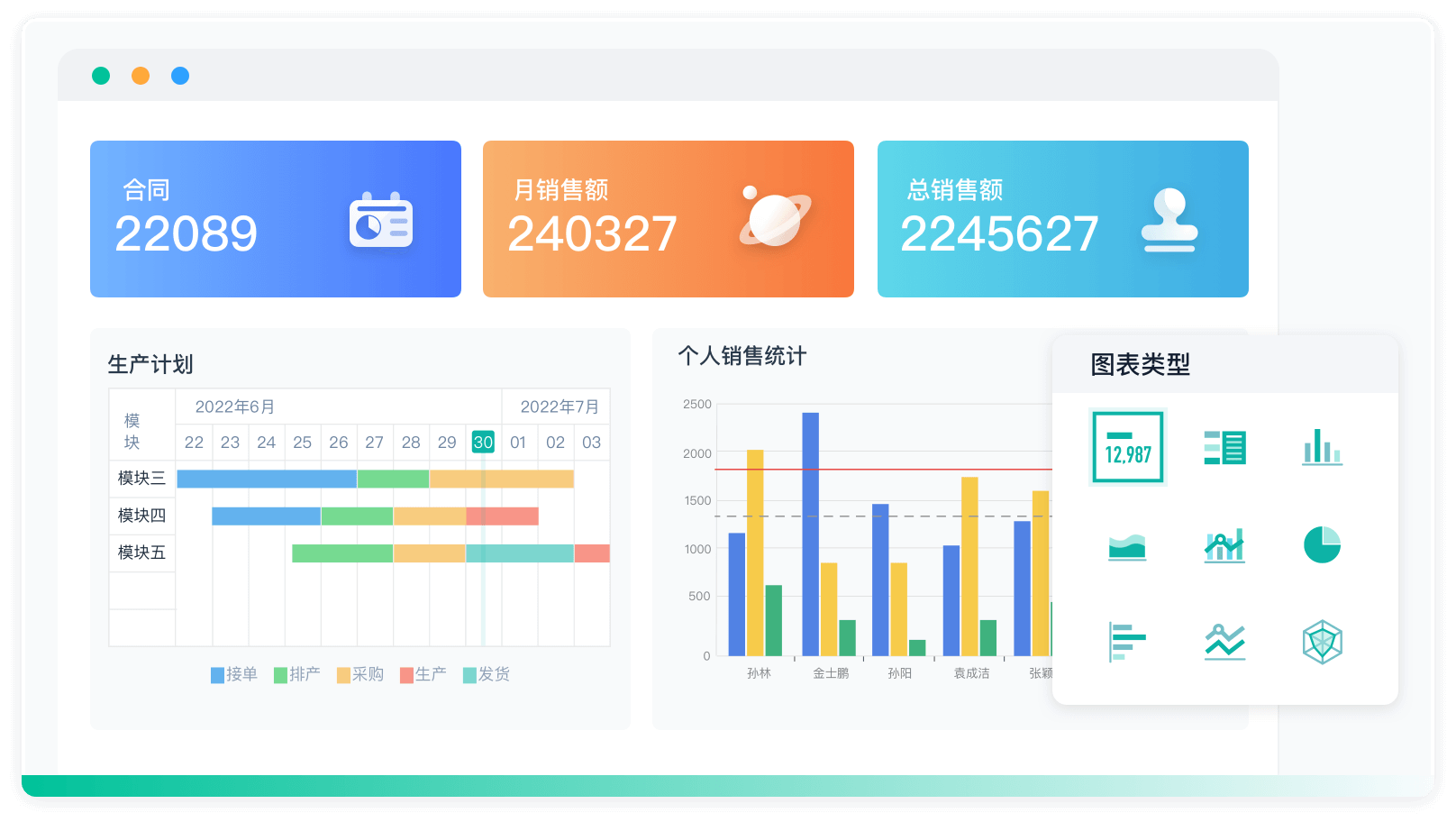

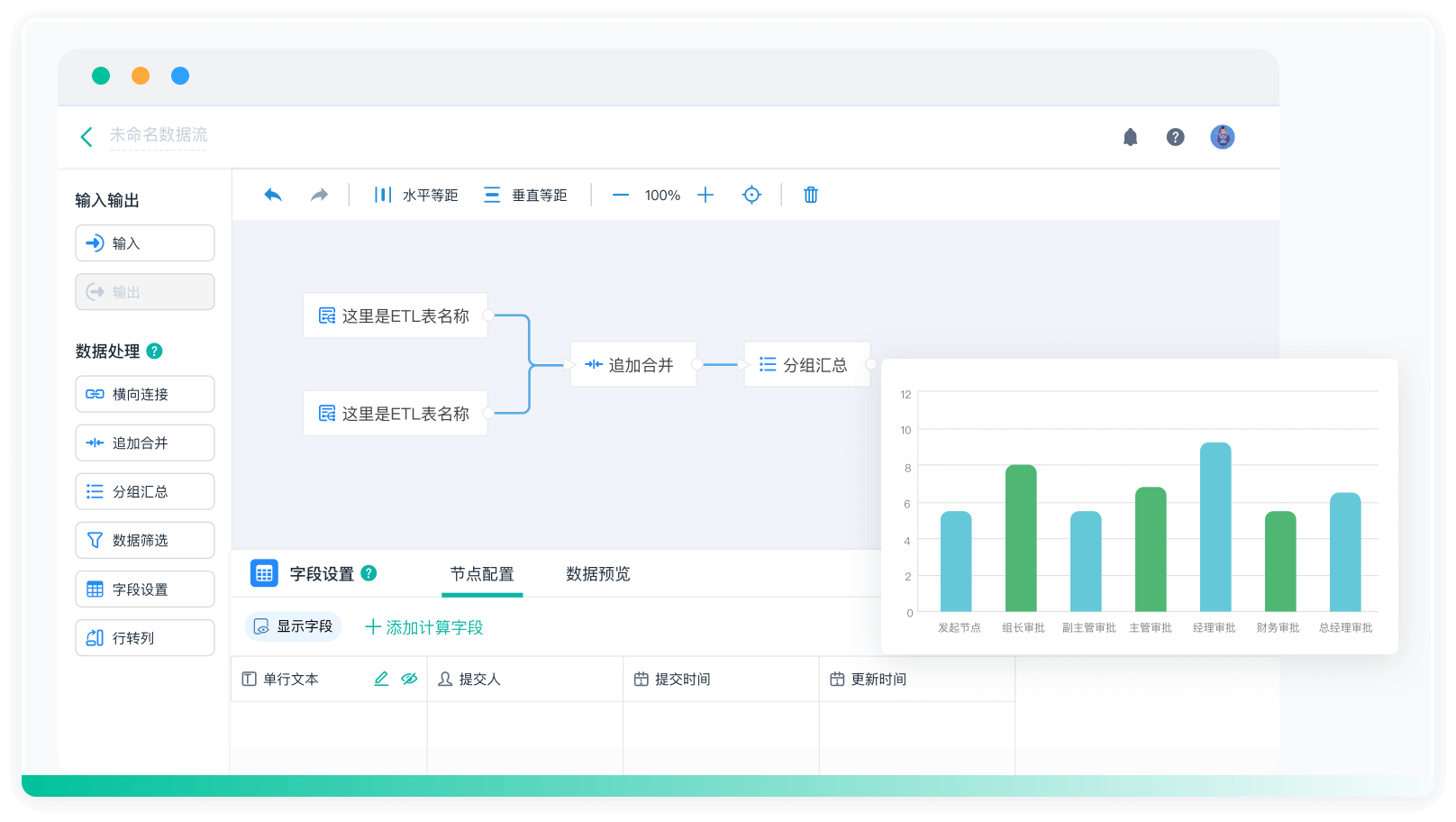

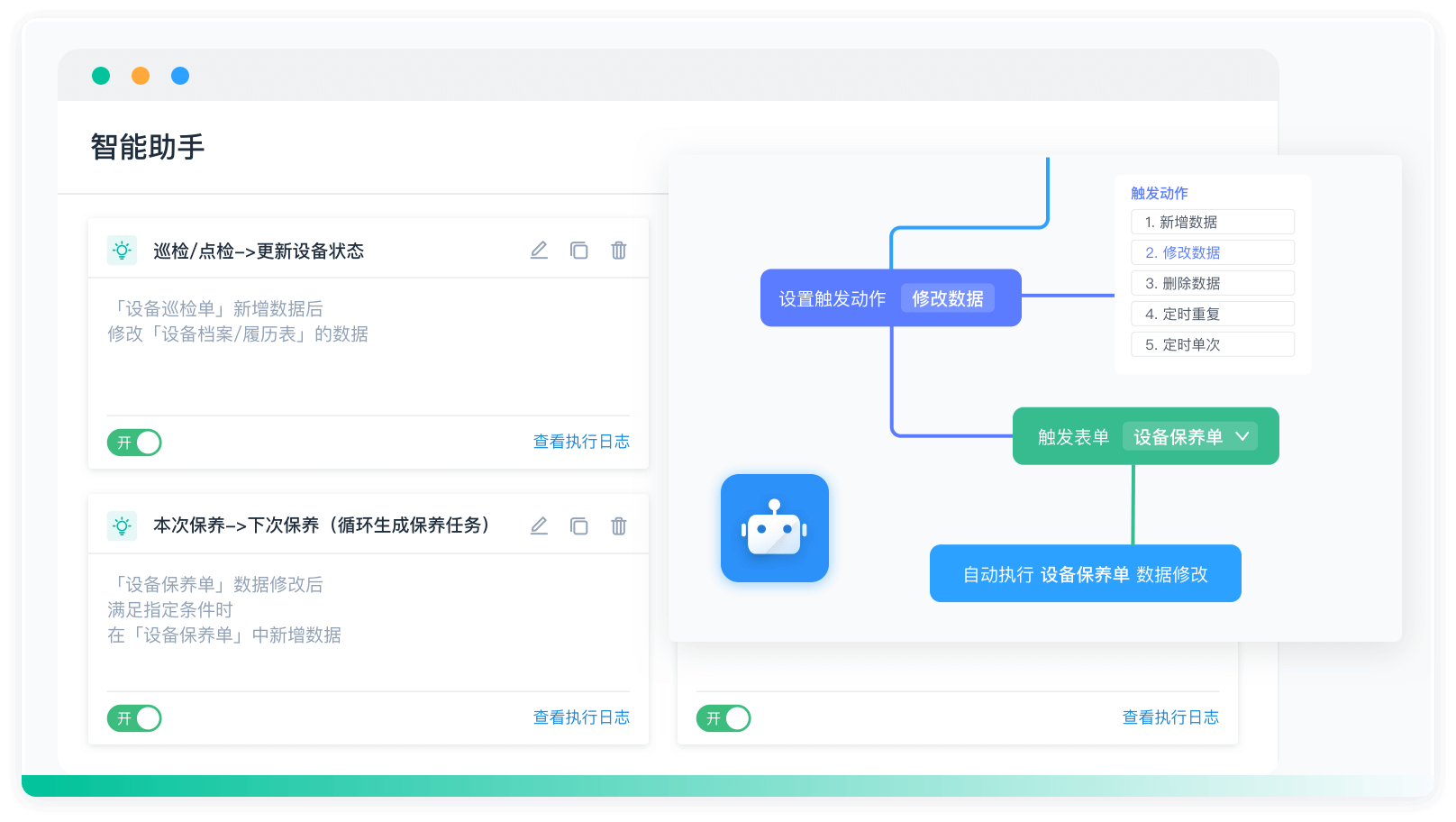

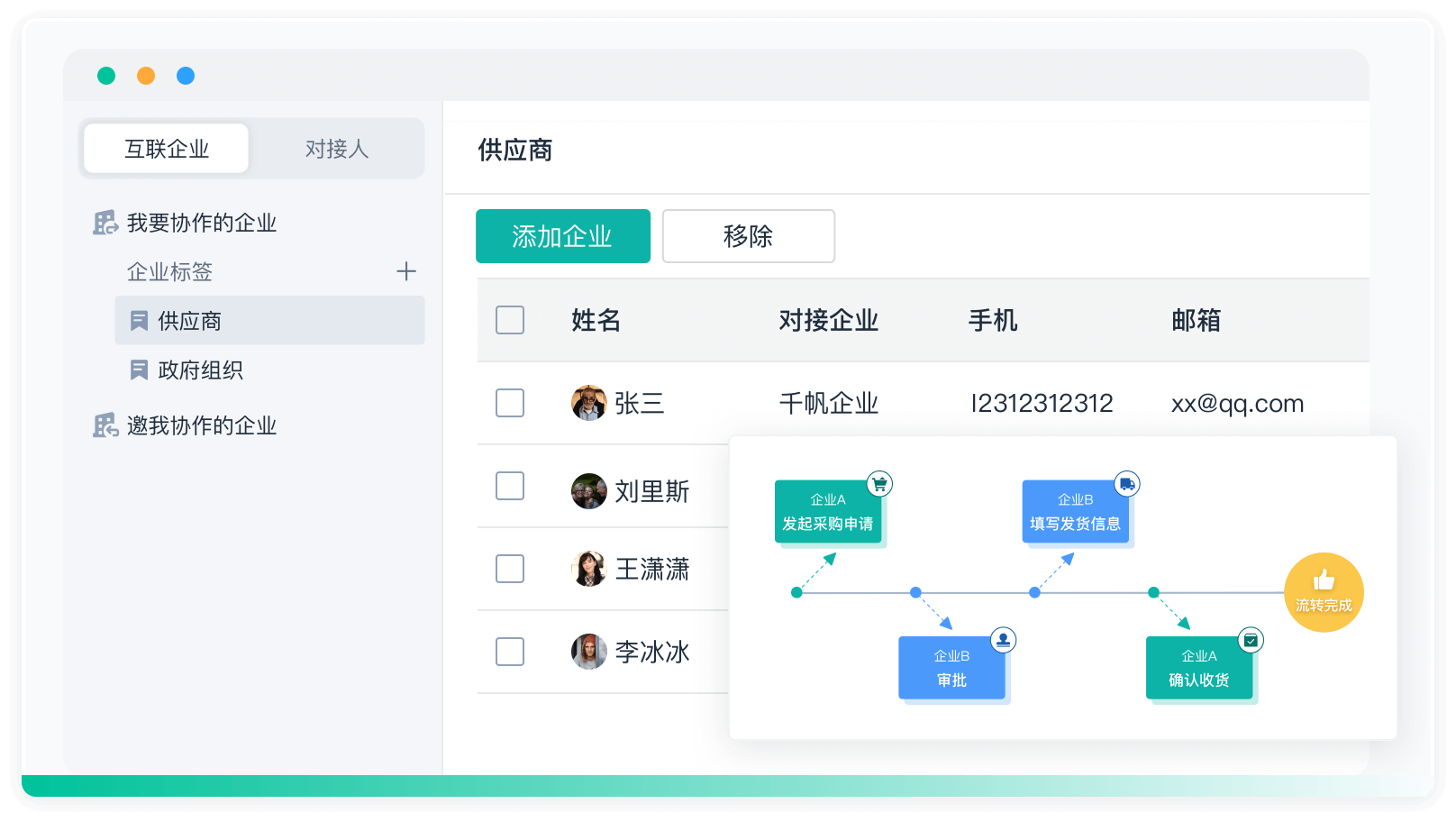

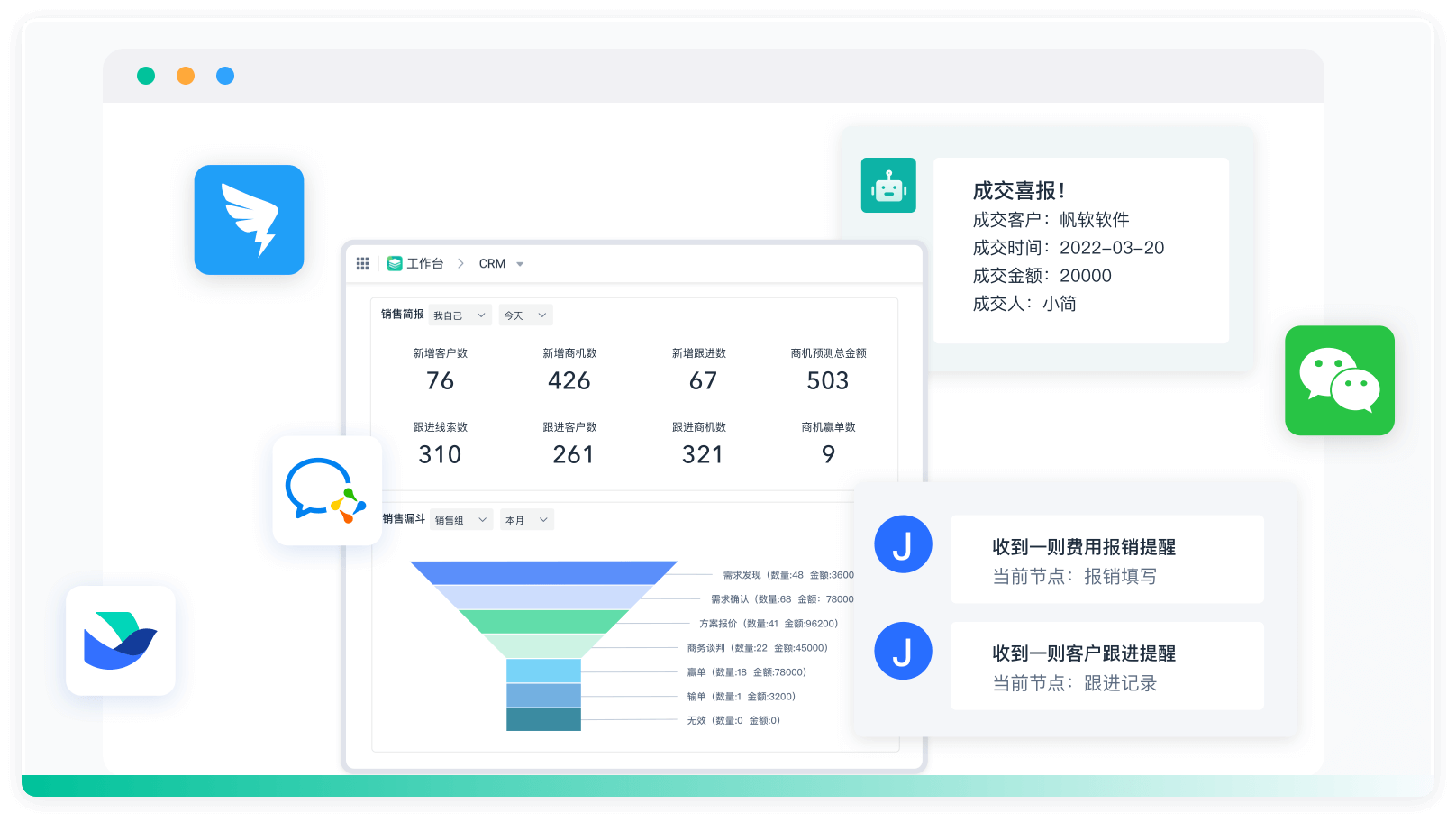

在当前数字化转型的趋势下,企业也可以考虑使用零代码开发平台来快速搭建管理软件,以满足设备管理和生产调度的需求。推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:7 分钟

阅读时间:7 分钟  浏览量:8371次

浏览量:8371次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》