加强设备5S管理水平的关键在于:提升员工培训、建立标准化流程、持续监督与改进、利用技术工具。 提升员工培训是最关键的一环,只有员工深刻理解5S管理的重要性并掌握相关技能,才能确保5S管理的有效实施。通过系统化的培训,员工不仅能掌握基本的5S管理知识,还能在实际操作中灵活应用,提升整体的工作效率。此外,培训还能增强员工的责任感和参与感,使得5S管理成为全员的共同目标和行动。

一、提升员工培训

培训内容和方式的选择至关重要。对于不同层级的员工,应设计不同的培训课程。例如,基层员工可以侧重于实际操作和日常维护的培训,而管理层则需了解整体的5S管理体系和监控方法。培训方式也应多样化,可以采用课堂教学、实地演练、案例分析、线上学习等多种形式,提高培训的覆盖面和效果。培训评估与反馈机制的建立也是不可忽视的环节,通过定期评估培训效果,及时调整和改进培训内容和方式,确保培训的实际效果。

二、建立标准化流程

标准化流程是5S管理的核心。通过对设备操作和维护流程的标准化,可以有效减少人为操作失误,提高工作效率和设备的使用寿命。标准化流程的建立需要详细的文档支持,包括设备操作手册、维护保养计划、故障处理流程等。流程的可视化也非常重要,可以通过流程图、看板等方式将标准化流程直观地展示出来,便于员工理解和执行。流程的持续优化也是一个动态过程,需要根据实际操作中的反馈和变化不断进行调整和完善。

三、持续监督与改进

持续监督是确保5S管理有效实施的关键。通过定期检查和监督,可以及时发现和纠正执行过程中的偏差,确保各项5S管理措施的落实。监督可以采用多种方式,如日常检查、定期审计、第三方评估等。改进机制的建立也是必不可少的,通过对监督结果的分析,总结经验教训,提出改进措施,并将改进措施落实到具体操作中,不断提升5S管理水平。员工反馈的重视也是改进的重要来源,通过设立意见箱、定期座谈会等方式,收集员工对5S管理的意见和建议,进一步优化管理措施。

四、利用技术工具

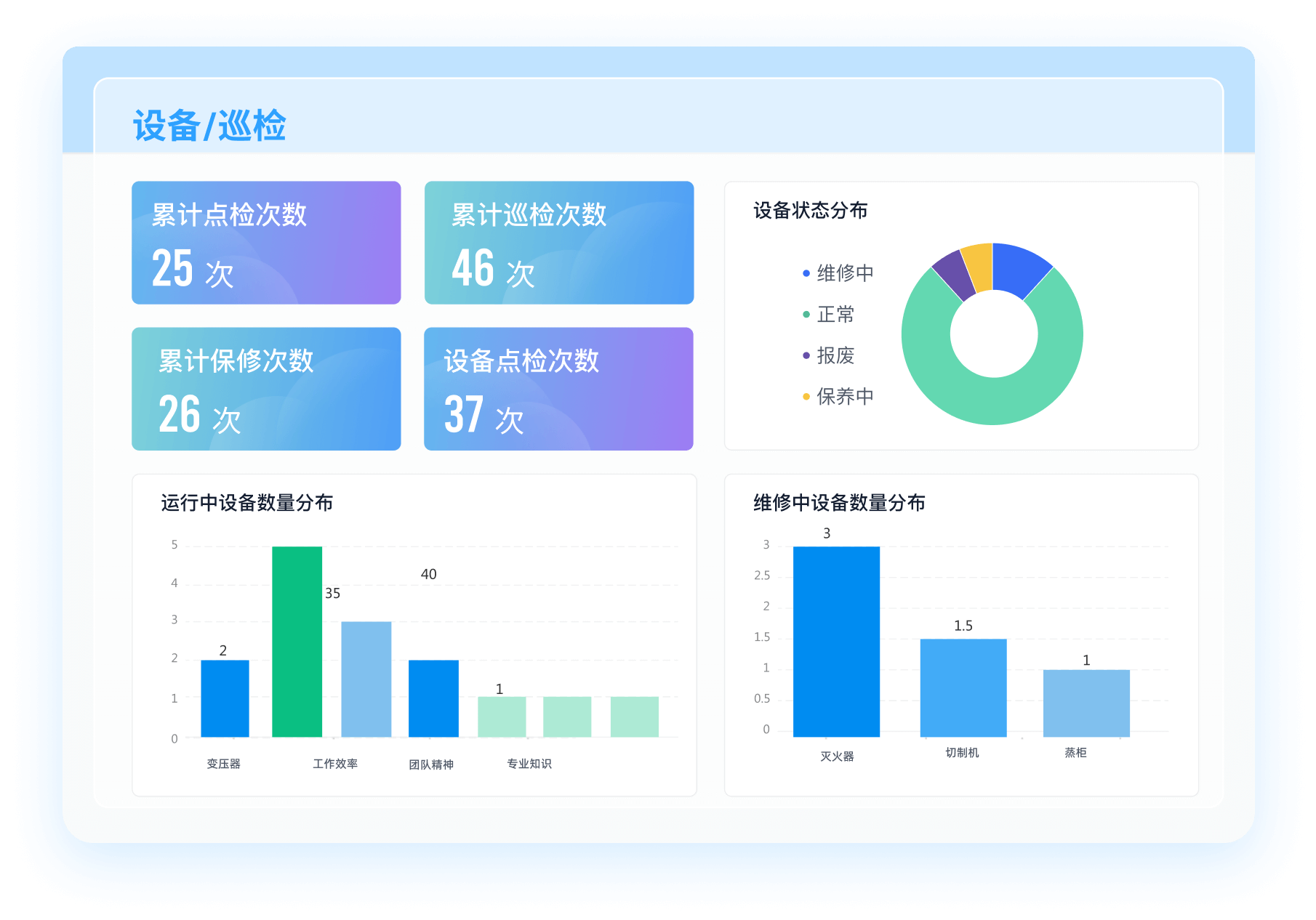

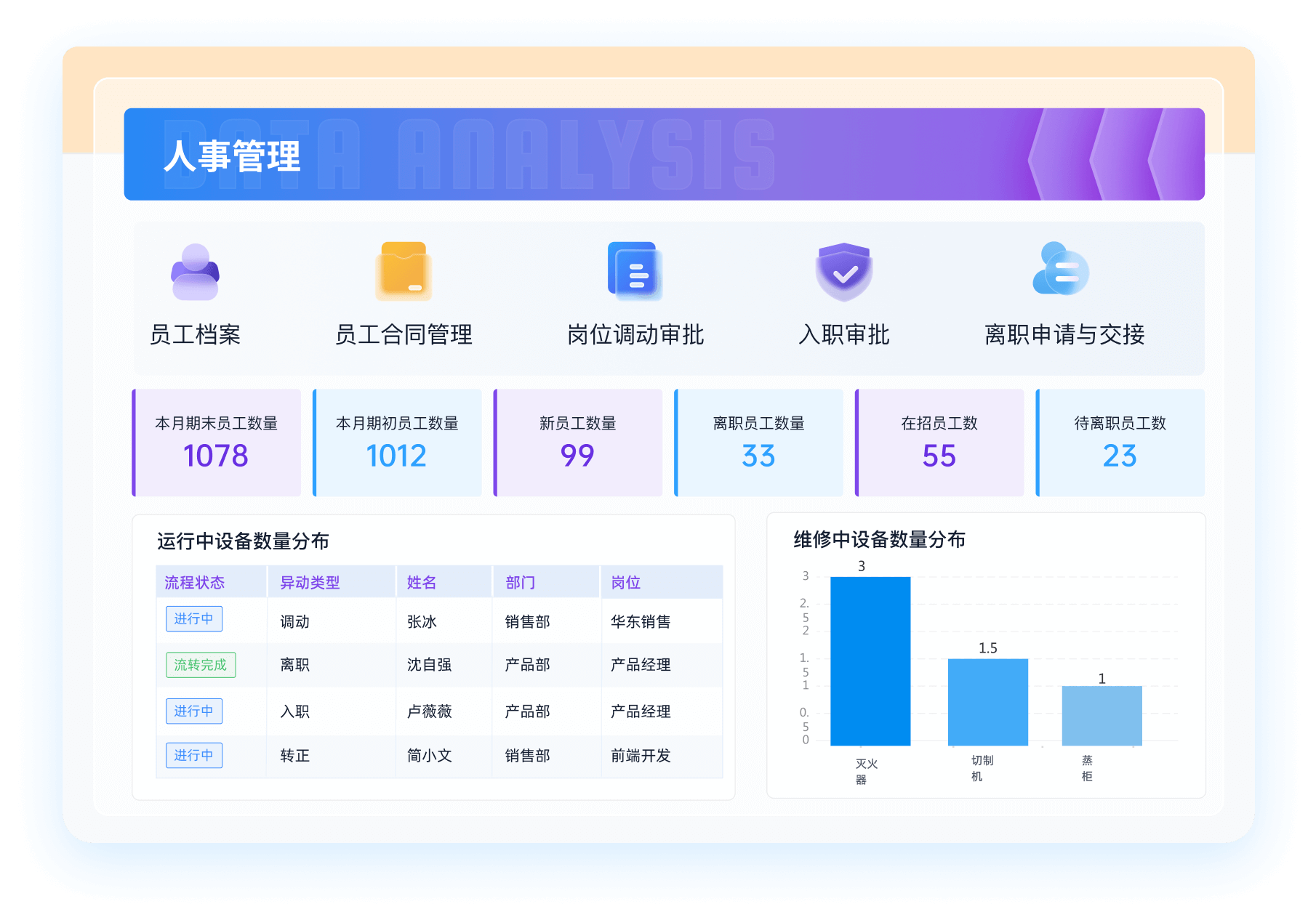

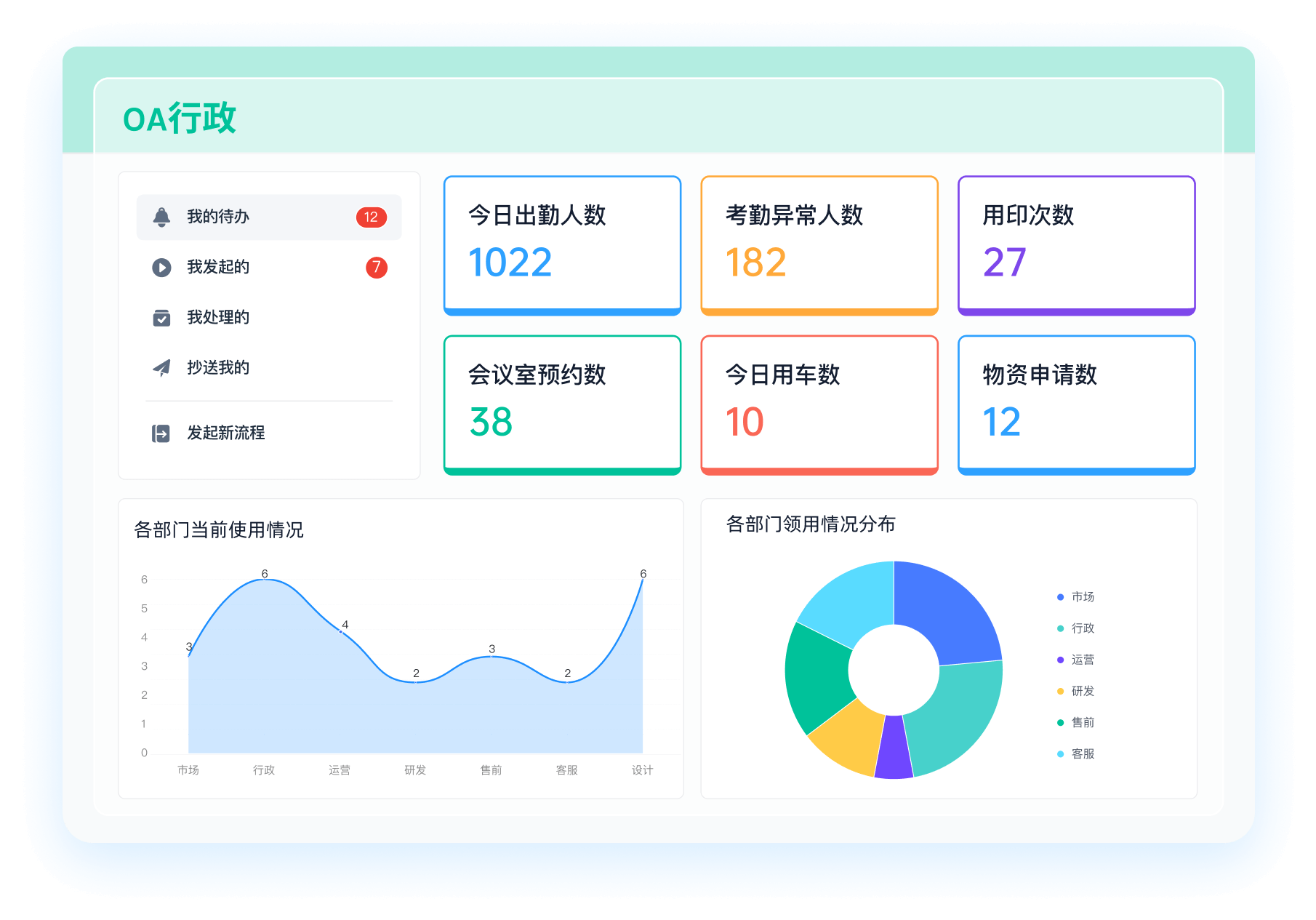

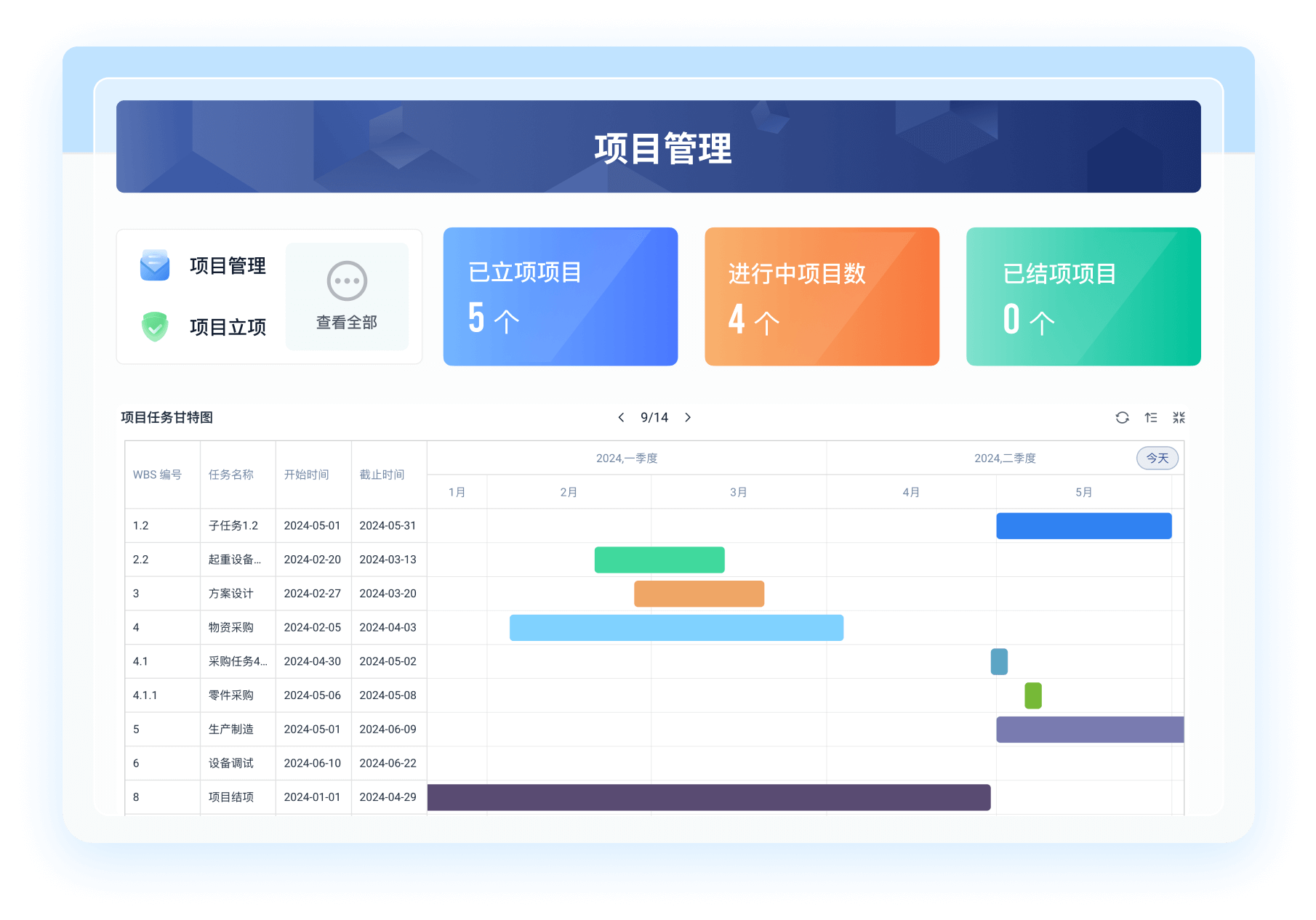

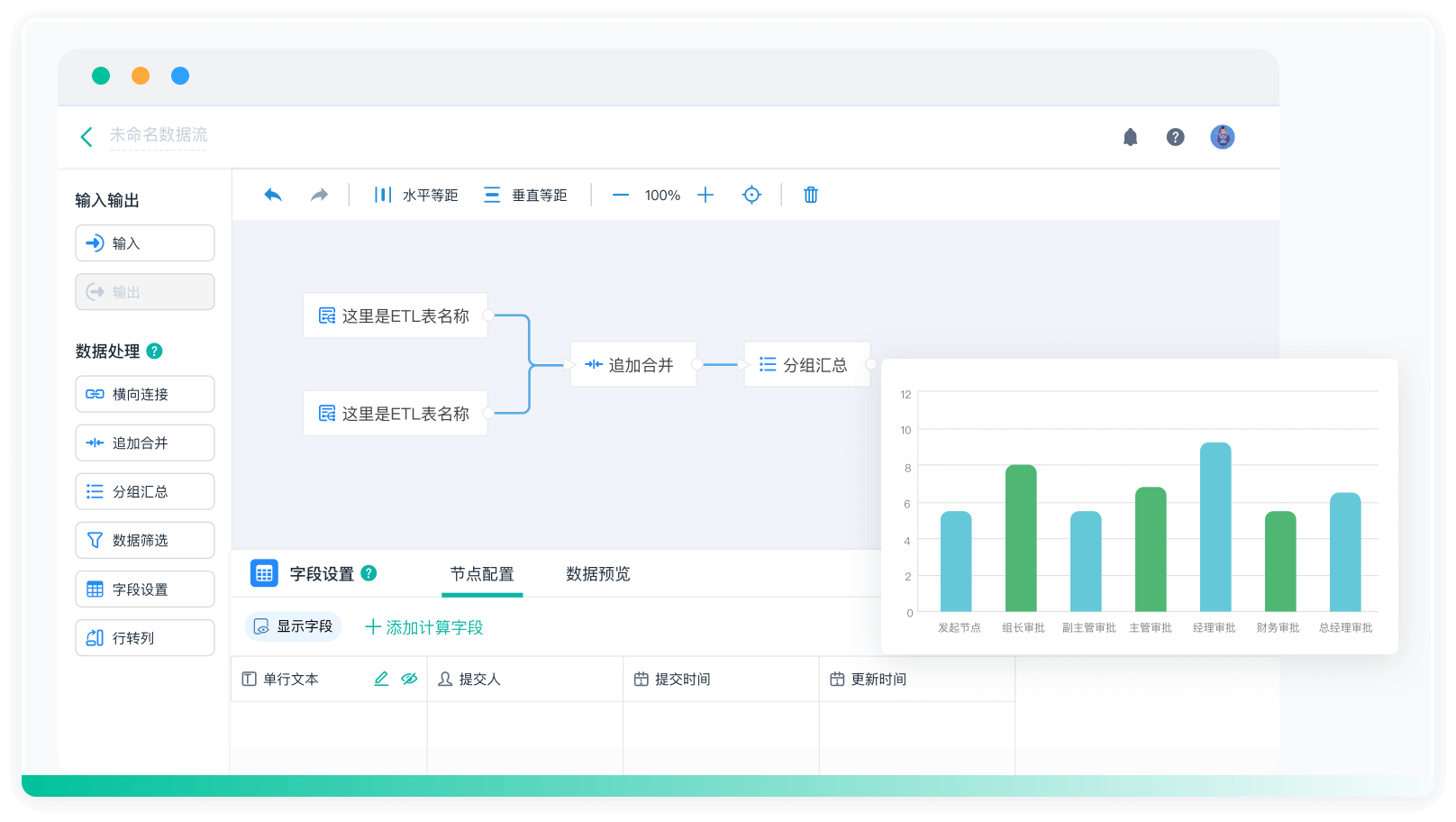

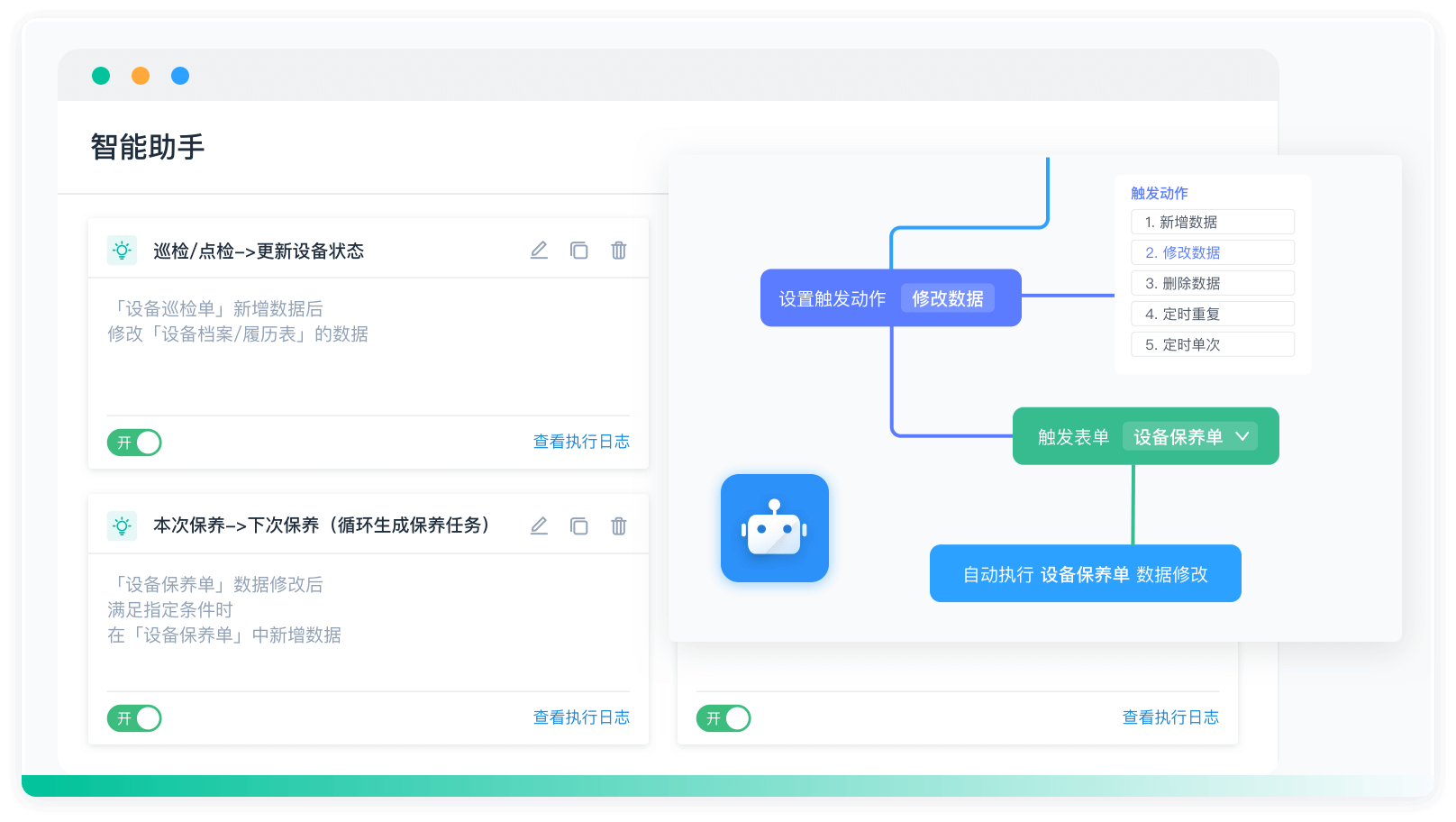

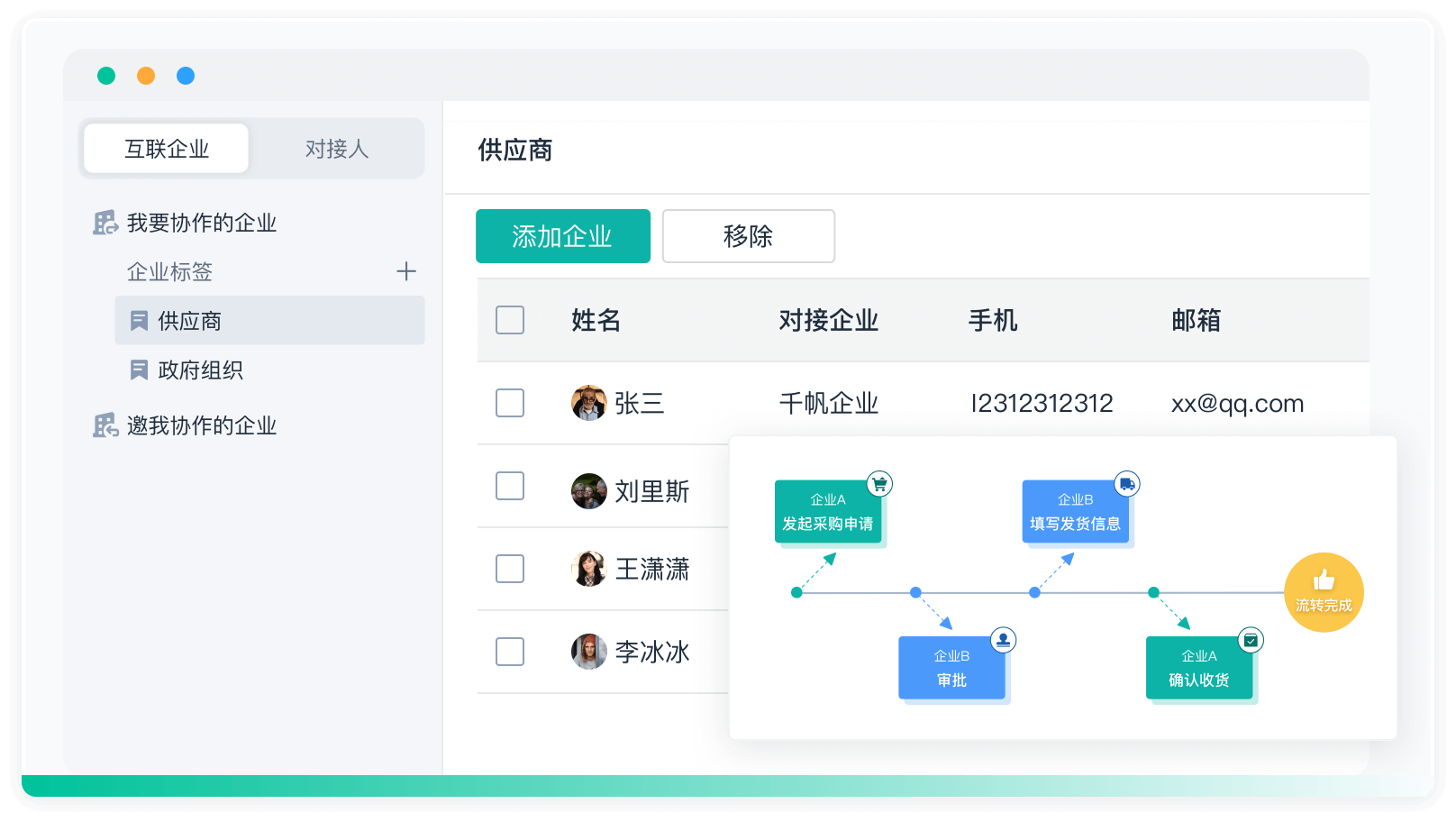

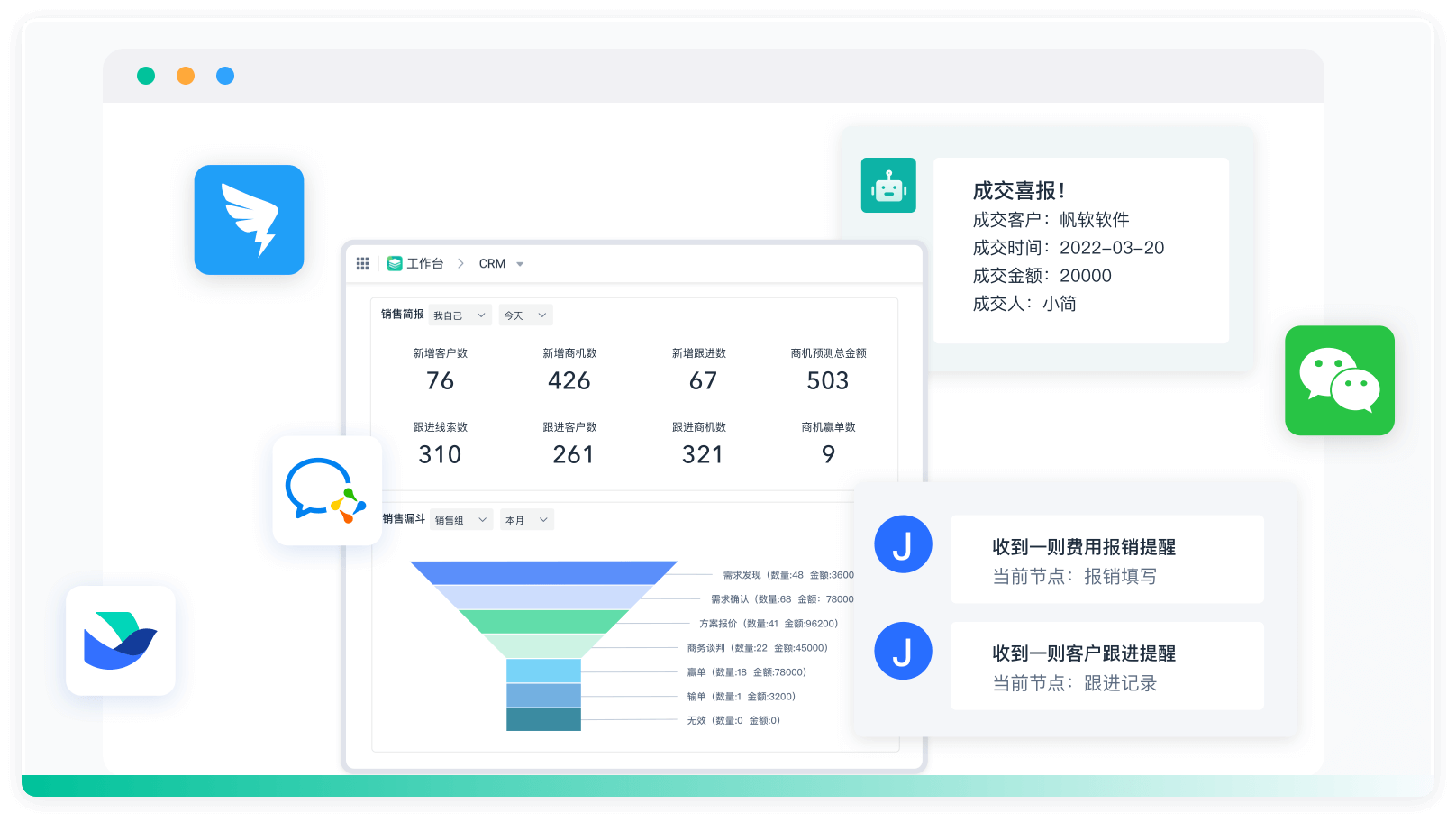

技术工具的应用可以极大提升5S管理的效率和效果。例如,通过引入信息化管理系统,可以实现对设备操作、维护、故障处理等全过程的数字化管理,提高数据的准确性和实时性。物联网技术的应用可以实现对设备运行状态的实时监控,及时发现和处理异常情况,减少设备故障率和停机时间。大数据和人工智能技术的结合,可以对设备运行数据进行深入分析,预测设备故障,优化维护保养计划,提高设备的使用效率和寿命。智能化设备和工具的应用,如自动化生产线、智能巡检机器人等,也可以有效提高5S管理的自动化水平,减少人为干预和操作失误。

五、强化领导支持与企业文化

领导的支持是5S管理成功的保障。高层领导的重视和积极参与,不仅能为5S管理提供必要的资源和支持,还能通过言传身教,影响和带动全员积极参与5S管理。企业文化的建设也至关重要,通过宣传和培训,让员工深刻理解和认同5S管理的重要性,使其成为企业文化的一部分。激励机制的设计也是一个有效的手段,通过对在5S管理中表现突出的员工给予表彰和奖励,激发员工的积极性和创造性,推动5S管理的深入实施。

六、案例分析与经验分享

成功案例的分析和经验分享可以为其他企业提供宝贵的借鉴和参考。例如,日本丰田公司的5S管理经验,通过对其具体操作流程和管理措施的分析,可以发现其成功的关键在于全员参与、持续改进和技术创新。国内外企业的对比分析,可以发现不同文化背景下5S管理的异同,找到适合自己企业的管理模式。通过对失败案例的分析,也可以总结经验教训,避免在实际操作中重蹈覆辙。经验分享平台的建立,如行业协会、专业论坛等,可以为企业提供一个交流和学习的平台,促进5S管理水平的共同提升。

七、持续学习与创新

持续学习是提升5S管理水平的重要途径。通过不断学习和借鉴国内外先进的5S管理经验和技术,及时更新和提升自身的管理水平。创新也是5S管理的生命力,通过不断创新管理模式和技术手段,可以不断适应和应对新的挑战和变化。学习型组织的建设,通过设立学习小组、定期培训和交流等方式,营造一个持续学习和创新的氛围,推动5S管理的不断进步。

八、员工参与与团队协作

员工的积极参与和团队协作是5S管理成功的基础。通过设立5S管理小组,鼓励员工积极参与到5S管理的各个环节,增强员工的责任感和参与感。团队协作也是5S管理的重要保障,通过明确分工、协同作战,可以提高工作效率和管理效果。员工激励机制的设计,如评选5S标兵、设立5S管理奖等,可以有效激发员工的积极性和创造性,推动5S管理的深入实施。团队建设活动的组织,如团队培训、团建活动等,可以增强团队的凝聚力和协作精神,为5S管理提供有力的支持。

九、设备维护与保养

设备的维护和保养是5S管理的重要内容。通过定期的维护和保养,可以有效延长设备的使用寿命,减少设备故障率和停机时间。维护保养计划的制定,应根据设备的实际使用情况和厂家建议,制定详细的维护保养计划,包括日常维护、定期检修和大修等。维护保养记录的管理,通过对维护保养记录的详细记录和分析,可以及时发现和处理设备问题,提高设备的运行效率和安全性。维护保养人员的培训,通过对维护保养人员的专业培训,提高其专业技能和操作水平,确保维护保养工作的高效和安全。

十、环境与安全管理

环境和安全管理是5S管理的重要组成部分。通过对工作环境的优化和管理,可以提高工作效率和员工的满意度。工作环境的优化,包括工作场所的清洁和整齐、设备和工具的合理布局等,可以有效提高工作效率和员工的工作舒适度。安全管理的强化,通过对设备操作和维护的安全规范和培训,提高员工的安全意识和操作水平,减少安全事故的发生。安全检查和隐患排查,通过定期的安全检查和隐患排查,及时发现和处理安全隐患,确保工作环境的安全和员工的健康。

十一、绩效评估与改进

绩效评估是5S管理的重要环节。通过对5S管理效果的定期评估,可以及时发现和解决问题,确保5S管理的有效实施。评估指标的设定,应根据5S管理的具体目标和要求,设定科学合理的评估指标,包括设备运行效率、故障率、维护保养效果等。评估方法的选择,可以采用多种评估方法,如现场检查、数据分析、员工反馈等,全面评估5S管理的效果。改进措施的制定和落实,通过对评估结果的分析,提出改进措施,并将改进措施落实到具体操作中,确保5S管理的持续改进和提升。

十二、总结与展望

加强设备5S管理水平,不仅可以提高设备的使用效率和寿命,还可以提升员工的工作效率和满意度,促进企业的可持续发展。未来,随着科技的不断进步和管理理念的更新,5S管理将不断发展和完善。通过不断学习和借鉴国内外先进经验,结合自身实际,不断创新和改进5S管理模式和技术手段,可以实现5S管理水平的持续提升。全员参与和团队协作,是5S管理成功的重要保障,通过强化员工培训和团队建设,激发员工的积极性和创造性,可以推动5S管理的深入实施,为企业的发展提供有力的支持。

相关问答FAQs:

Q1: 什么是设备5S管理,它的重要性是什么?

设备5S管理是一种源自日本的管理方法,旨在通过整理、整顿、清扫、清洁和素养五个步骤,提高工作环境的效率和安全性。5S的五个要素分别是:

- 整理(Seiri):将不必要的物品移除,只保留必要的设备和工具,以减少干扰和混乱。

- 整顿(Seiton):对保留下来的设备进行合理配置,确保每个物品都有固定的位置,便于快速找到和使用。

- 清扫(Seiso):定期清洁工作环境和设备,确保没有灰尘或污垢,维护设备的良好状态。

- 清洁(Seiketsu):制定标准化的清洁和维护流程,使清扫成为一种习惯,确保设备始终处于最佳状态。

- 素养(Shitsuke):培养员工的自我管理意识,使其能够自觉遵守5S管理标准。

设备5S管理的重要性体现在多个方面。首先,它能够提高工作效率,通过减少寻找时间和操作步骤,员工可以更加专注于核心工作。其次,良好的设备管理能够降低故障率,延长设备使用寿命,从而节省维修和更换成本。此外,5S管理还有助于提升员工的安全感,减少工作场所的事故发生率,最终促进企业的整体竞争力。

Q2: 如何有效实施设备5S管理?

实施设备5S管理需要系统化的步骤和全员的参与。以下是一些有效的实施策略:

-

培训与宣传:在实施前对员工进行5S管理的培训和宣传,使其理解5S的意义和价值,增强参与的积极性。可以通过讲座、工作坊或团队活动等形式进行培训。

-

制定计划与目标:明确5S管理的实施计划和具体目标,包括时间节点、责任分工和预期效果。制定可量化的指标,如设备故障率、清洁度评分等,以便评估成效。

-

建立标准化流程:根据5S的原则,制定具体的操作流程和标准,确保每位员工都能遵循。可以利用图示、标识和手册等方式,使标准化流程更加直观易懂。

-

定期检查与评估:定期对5S管理的实施情况进行检查和评估,发现问题及时纠正。可以通过自查、互查和上级检查等方式,确保5S管理持续有效。

-

激励措施:建立奖励机制,鼓励员工积极参与5S管理。可以设立“最佳5S团队”或“5S之星”等荣誉称号,通过物质和精神的双重激励,提升员工的积极性。

-

持续改进:5S管理不是一次性的活动,而是一个持续的过程。应定期回顾和总结经验教训,寻找改进的空间,不断优化管理流程。

Q3: 在实施设备5S管理过程中可能遇到哪些挑战,如何应对?

在设备5S管理的实施过程中,企业可能会面临一些挑战。以下是常见的挑战及应对策略:

-

员工抵触情绪:一些员工可能会对新的管理方式表示抵触,认为5S管理增加了他们的工作负担。应通过充分的沟通和培训,向员工解释5S管理的益处,让他们意识到改善工作环境的价值。

-

缺乏管理层支持:如果管理层没有积极参与或支持5S管理,员工的积极性会受到影响。管理层应以身作则,参与到5S活动中,并在资源和时间上给予支持。

-

标准不统一:在不同部门或团队中,5S管理的标准可能存在不一致的情况。企业应制定统一的5S标准,并加强跨部门的沟通与协作,确保管理的一致性。

-

持续性不足:实施5S管理后,部分企业可能会出现管理松懈的情况。可以通过定期的检查和评估,保持5S管理的持续性,并在内部形成良好的管理氛围。

-

资源不足:实施5S管理可能需要一定的人力、物力和财力支持。企业应合理配置资源,并在可能的情况下,寻求外部支持或借助专业咨询机构。

通过有效应对这些挑战,企业能够更顺利地实施设备5S管理,提高整体管理水平和工作效率。

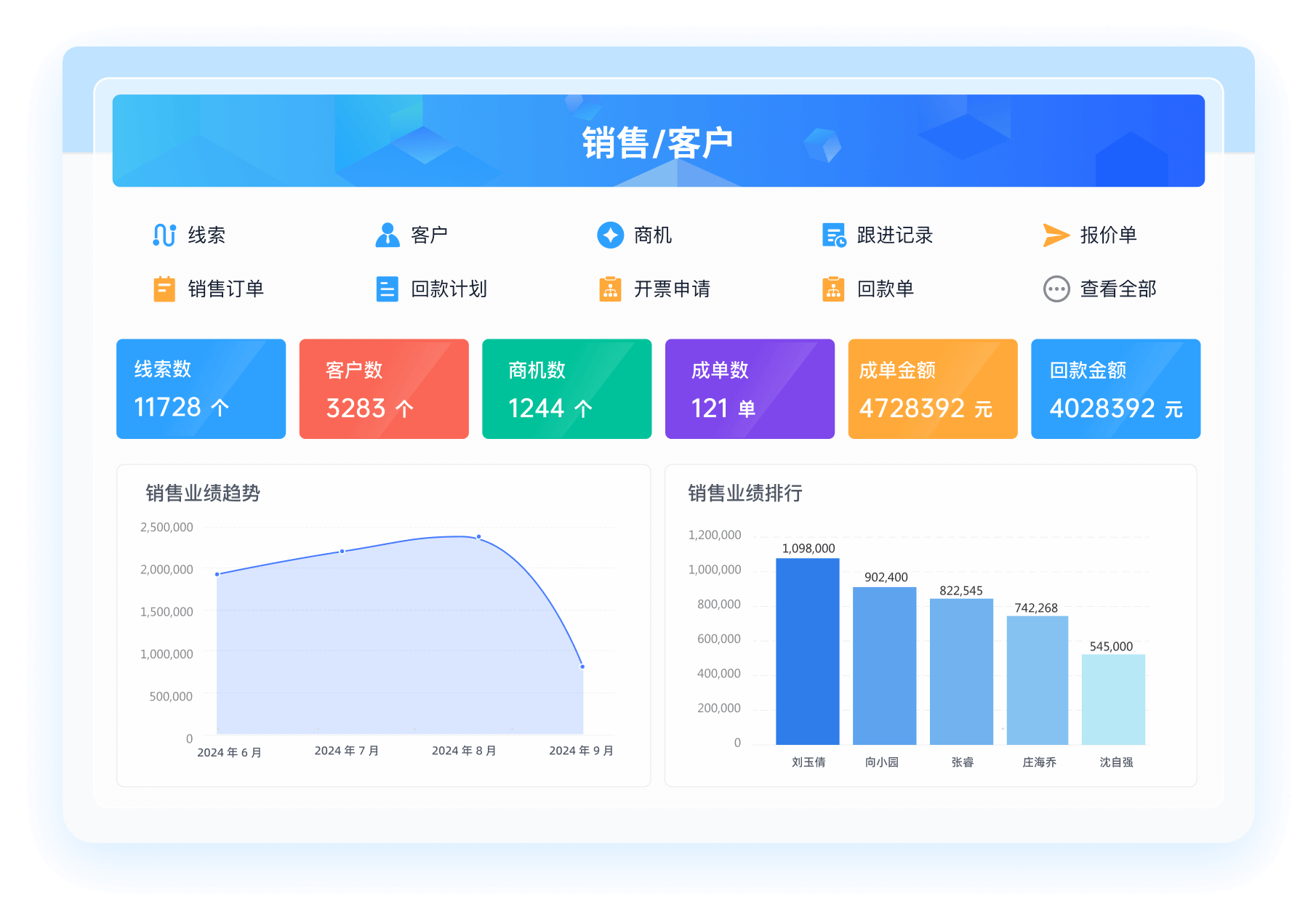

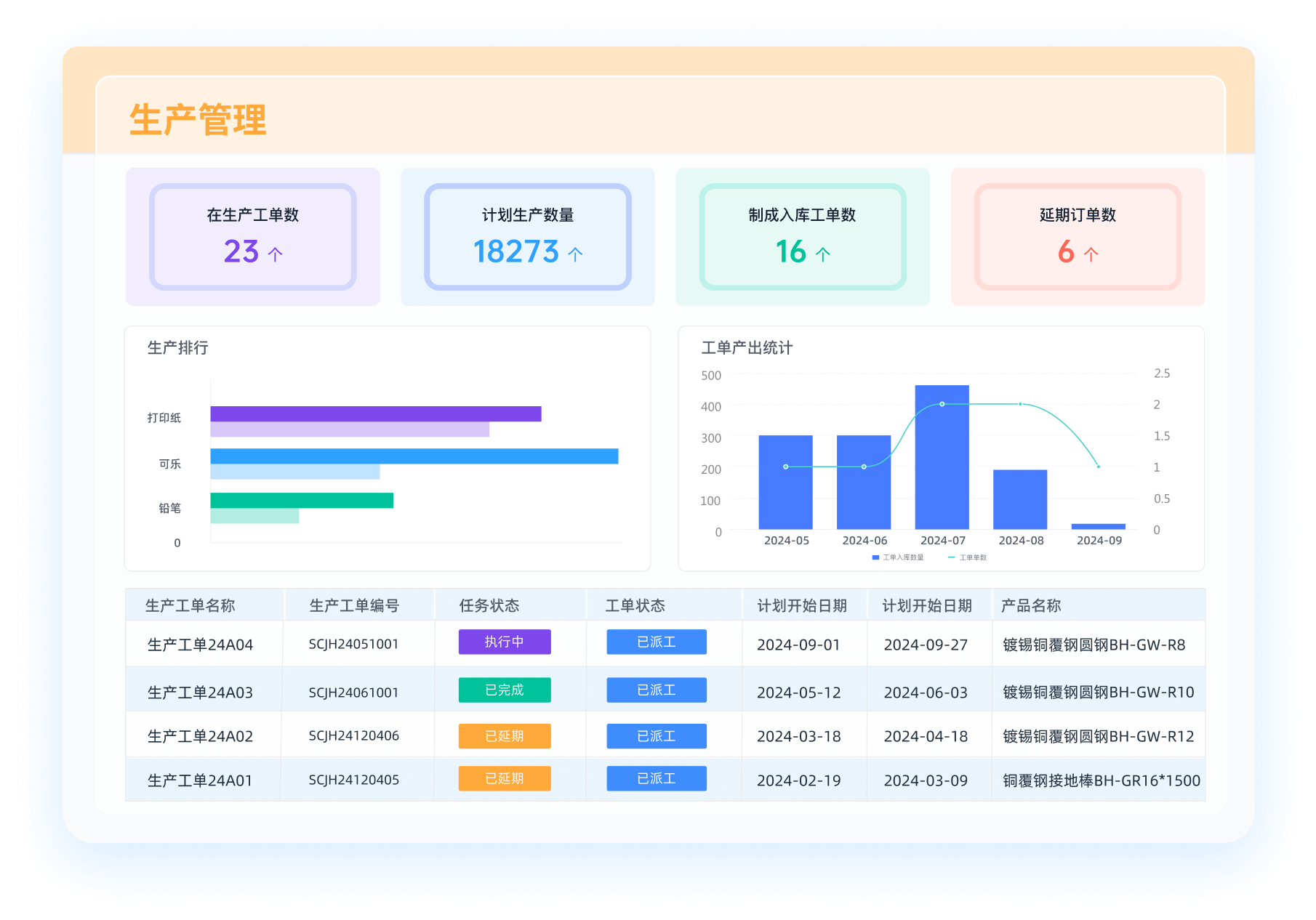

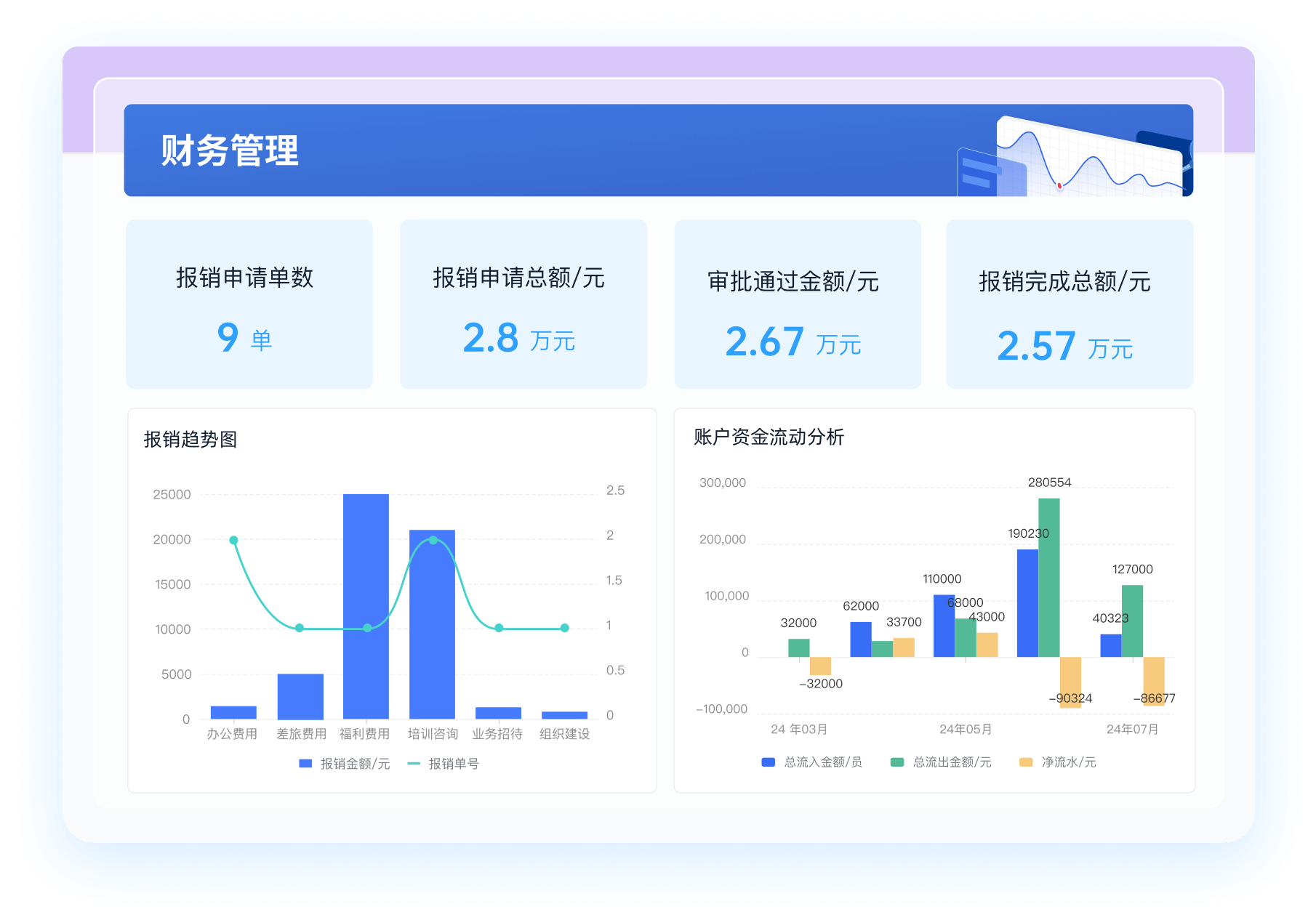

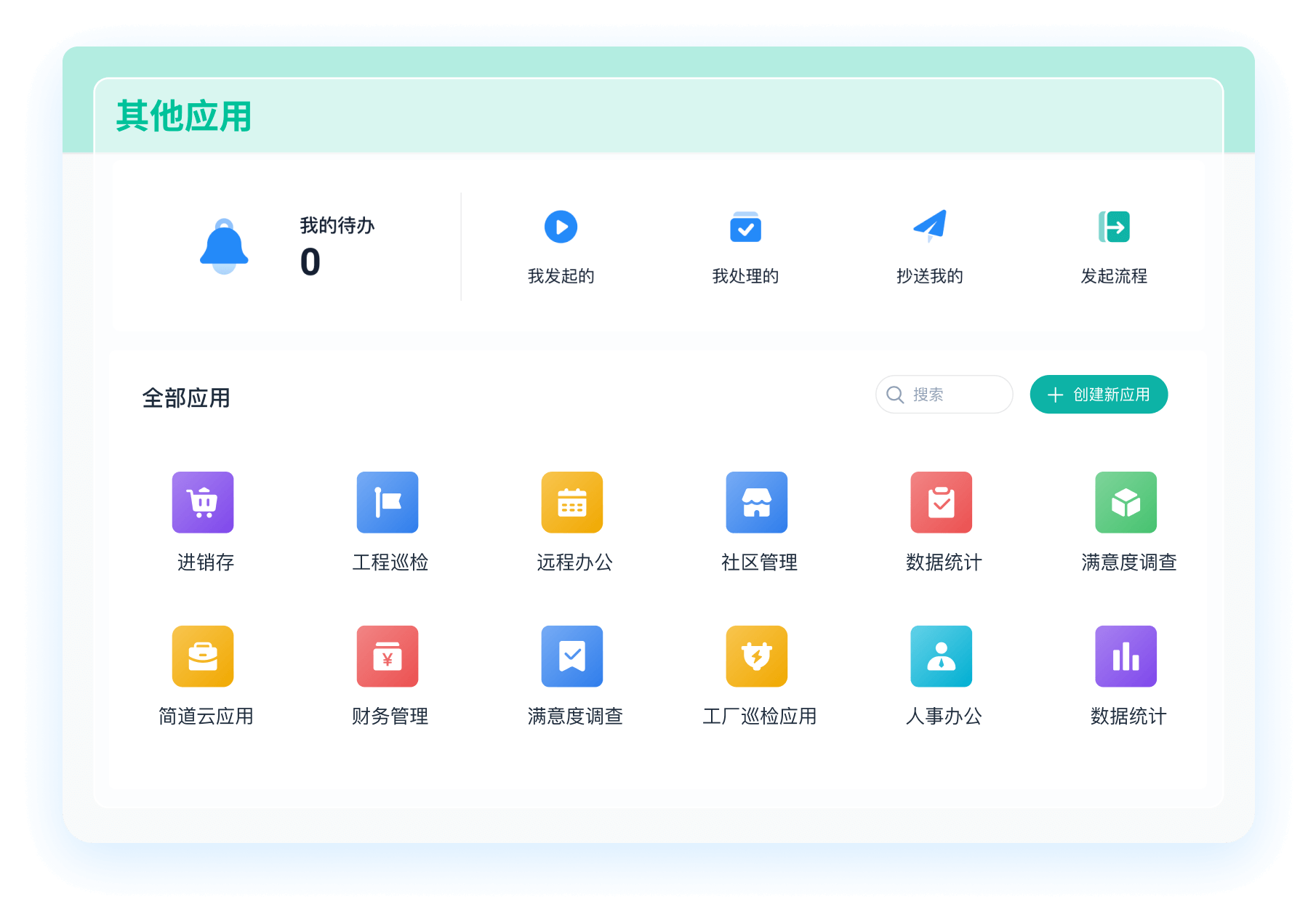

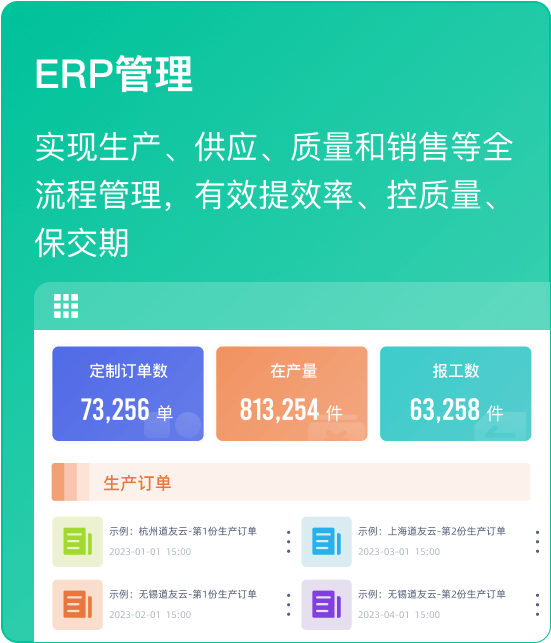

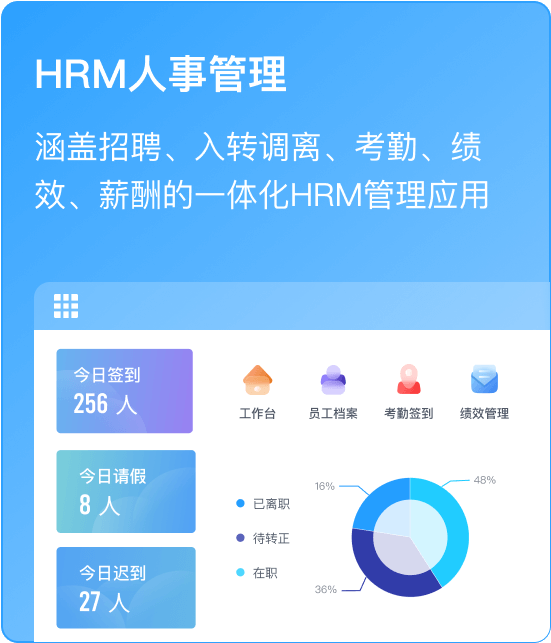

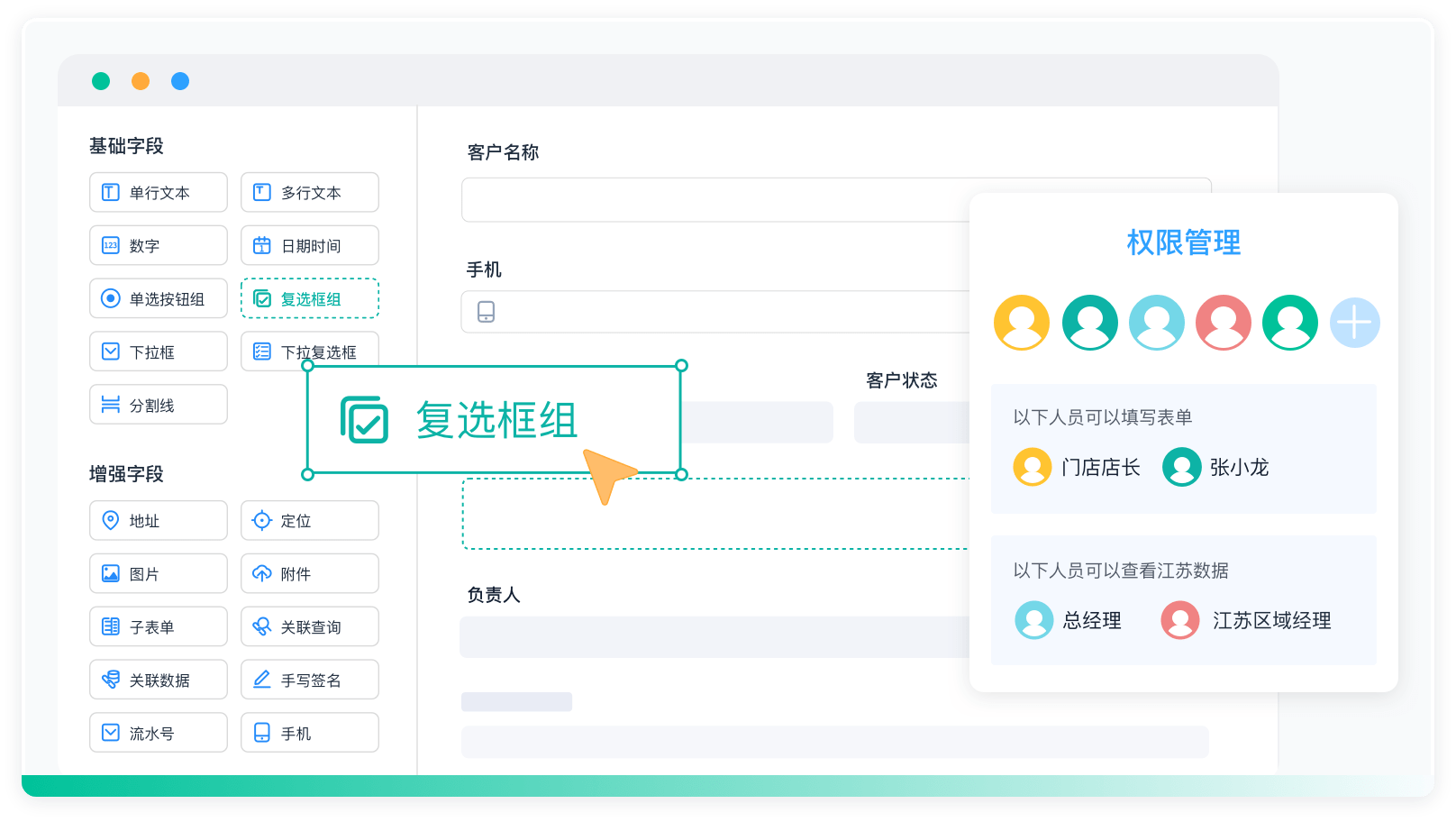

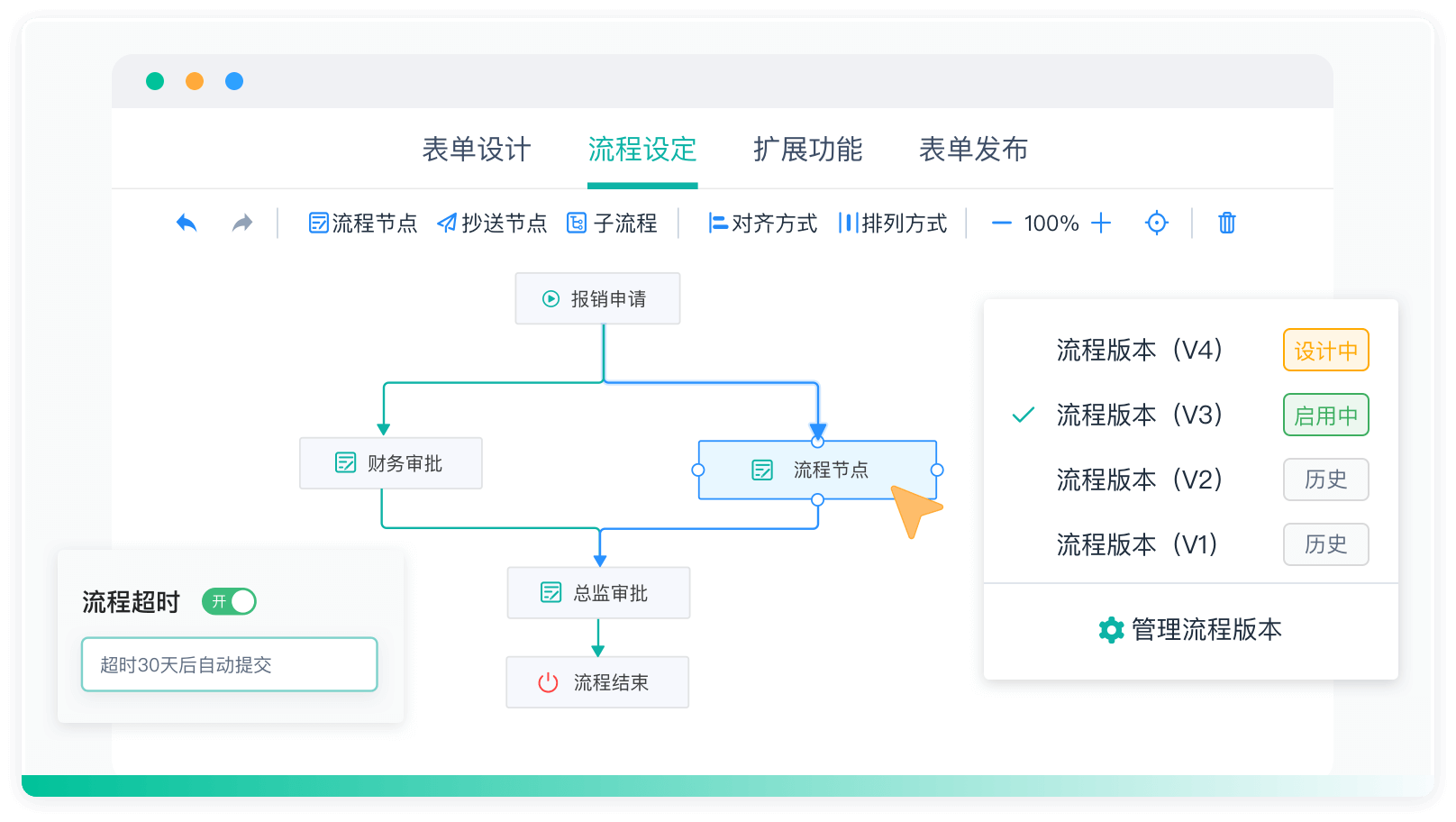

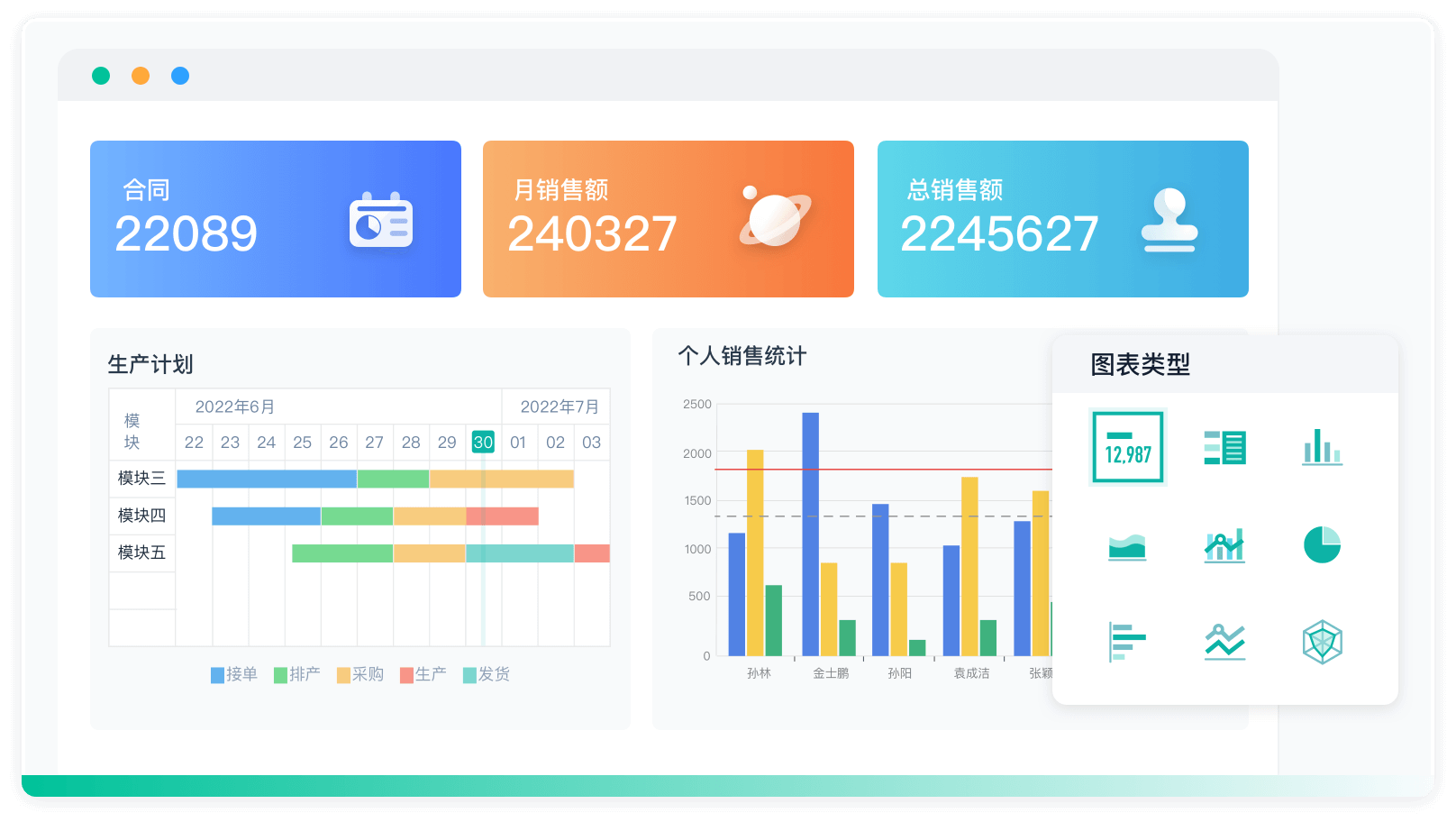

为了帮助企业更好地管理设备,推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:6 分钟

阅读时间:6 分钟  浏览量:2587次

浏览量:2587次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》