设备的六大损失分别是故障损失、调整和设置损失、空转和短暂停损失、速度损失、质量损失、启动损失。 故障损失是指设备在运行过程中因故障而停机所造成的生产损失。详细来说,故障损失不仅会直接影响生产效率,还会增加维护和维修成本,延长生产周期,甚至可能导致生产线的停产,从而对企业的整体运营造成严重影响。为了有效减少故障损失,企业需要加强设备的日常维护和保养,提高设备的可靠性和可用性,同时还需要建立完善的故障管理机制,及时发现和处理故障,确保设备的正常运行。

一、故障损失

故障损失是影响设备效率的一个关键因素,通常由设备的机械、电气或软件故障引起。这些故障会导致设备停机、生产线中断,从而直接影响生产进度和产品质量。为了减少故障损失,企业需要采取以下措施:

- 定期维护保养:通过定期检查和维护设备,可以及时发现潜在问题,防止小故障演变成大故障,从而减少停机时间。

- 预防性维护:实施预防性维护策略,根据设备的运行状态和历史数据,预测可能出现的故障,并在故障发生前进行预防性维修。

- 培训操作人员:提高操作人员的技术水平和应急处理能力,使其能够及时、准确地处理设备故障,减少停机时间。

- 优化设备设计:选择质量可靠、性能稳定的设备,优化设备设计,提高设备的可靠性和可维护性。

- 建立故障管理机制:建立完善的故障管理机制,包括故障报告、分析、处理和反馈,及时发现和解决设备故障,确保设备的正常运行。

二、调整和设置损失

调整和设置损失是指设备在切换生产任务或调整生产参数时所花费的时间和资源。这些损失通常包括设备调整、模具更换、参数设置等过程。为了减少调整和设置损失,企业可以采取以下措施:

- 优化生产计划:合理安排生产任务,尽量减少设备调整和切换的频率,提高生产效率。

- 快速切换技术:采用快速切换技术和工具,缩短设备调整和设置的时间,提高生产线的灵活性。

- 标准化操作流程:建立标准化的操作流程,简化设备调整和设置步骤,减少人为因素对调整时间的影响。

- 培训操作人员:提高操作人员的技术水平和熟练程度,使其能够快速、准确地完成设备调整和设置工作。

- 设备自动化:引入自动化设备和智能控制系统,提高设备的自动化程度,减少人工干预,提高调整和设置效率。

三、空转和短暂停损失

空转和短暂停损失是指设备在生产过程中因各种原因短暂停止运行或运行效率降低所造成的损失。这些原因可能包括材料供应不及时、操作人员操作失误、设备小故障等。为了减少空转和短暂停损失,企业可以采取以下措施:

- 优化生产流程:优化生产流程和物流管理,确保材料供应及时、生产顺畅,减少设备空转和短暂停时间。

- 提高操作人员技能:培训操作人员,提高其操作技能和应急处理能力,减少因操作失误导致的设备停机。

- 实时监控设备状态:采用实时监控系统,及时监控设备运行状态,发现异常情况及时处理,减少空转和短暂停损失。

- 建立快速响应机制:建立快速响应机制,及时处理生产过程中出现的问题,减少设备停机时间。

- 预防性维护:实施预防性维护策略,及时发现和处理设备的小故障,防止其导致设备停机。

四、速度损失

速度损失是指设备在生产过程中未能以最佳速度运行所造成的损失。这些损失通常包括设备速度下降、生产节奏不均衡等。为了减少速度损失,企业可以采取以下措施:

- 优化设备运行参数:根据设备的实际运行情况,优化设备的运行参数,确保设备以最佳速度运行。

- 提高操作人员技能:培训操作人员,提高其操作技能和熟练程度,使其能够根据生产需求调整设备速度,提高生产效率。

- 实时监控设备速度:采用实时监控系统,监控设备的运行速度,发现速度下降及时调整,确保设备以最佳速度运行。

- 设备维护保养:定期维护保养设备,确保设备处于良好运行状态,减少因设备故障导致的速度下降。

- 优化生产计划:合理安排生产任务,避免设备长时间高速运行或低速运行,确保设备以最佳速度运行。

五、质量损失

质量损失是指设备在生产过程中因产品质量不合格所造成的损失。这些损失通常包括不合格品、返工品、废品等。为了减少质量损失,企业可以采取以下措施:

- 加强质量控制:建立完善的质量控制体系,从原材料、生产过程到成品检验,严格控制产品质量,减少不合格品的产生。

- 提高操作人员技能:培训操作人员,提高其操作技能和质量意识,减少因操作失误导致的不合格品。

- 优化生产工艺:根据产品特点和生产需求,优化生产工艺,提高产品质量的一致性和稳定性。

- 设备调试和维护:定期调试和维护设备,确保设备处于最佳运行状态,减少因设备问题导致的质量损失。

- 引入自动化检测设备:引入自动化检测设备,实时监控生产过程中的产品质量,及时发现和处理质量问题,减少不合格品的产生。

六、启动损失

启动损失是指设备在启动和停止过程中所花费的时间和资源。这些损失通常包括设备预热、启动调整、生产线协调等过程。为了减少启动损失,企业可以采取以下措施:

- 优化设备启动流程:优化设备启动流程,简化启动步骤,减少设备启动时间。

- 培训操作人员:培训操作人员,提高其设备启动和停止操作技能,减少因操作失误导致的启动损失。

- 设备自动化:引入自动化设备和智能控制系统,提高设备的自动化程度,减少人工干预,提高启动效率。

- 定期维护保养设备:定期维护保养设备,确保设备处于良好运行状态,减少因设备问题导致的启动损失。

- 建立快速响应机制:建立快速响应机制,及时处理设备启动过程中出现的问题,减少设备启动时间。

通过采取上述措施,企业可以有效减少设备的六大损失,提高设备利用率和生产效率,降低生产成本,提高产品质量,增强企业的市场竞争力。

相关问答FAQs:

TPM中设备的六大损失是什么?

在全面生产维护(TPM)中,设备的六大损失是理解和改善设备效率的关键。它们为企业提供了识别生产过程中浪费的工具,有助于提高设备的整体效率。以下是对这六大损失的详细解释:

-

设备故障损失

设备故障损失是指由于设备故障或停机而造成的生产损失。这种损失通常由设备老化、保养不当或操作不当引起。企业可以通过定期的维护和监控设备状态,及时发现潜在的问题,从而减少故障停机的发生。 -

设置和调整损失

设置和调整损失发生在设备从一种产品转换到另一种产品时。这通常涉及到重新设置机器、调整参数等过程。这一过程不仅耗时,而且可能会影响生产的连续性。为了减少这类损失,企业可以采用快速换模技术,或者进行标准化的设置程序,以提高效率。 -

运行速度损失

运行速度损失是指设备在运行过程中未达到其最大生产能力而造成的效率损失。这可能是由于操作不当、设备磨损或材料质量问题导致的。企业可以通过培训操作员、优化生产流程以及定期检查设备,来提高设备的运行速度。 -

缺陷和返工损失

缺陷和返工损失是指在生产过程中出现的质量问题,导致产品不合格需要返工或报废。这种损失不仅影响了生产效率,也增加了成本。通过实施质量控制措施和持续改进生产工艺,企业可以有效减少缺陷产品的产生,从而降低返工的需要。 -

停机损失

停机损失是指设备因为各种原因而无法运行,包括计划外停机和计划内停机。计划内停机通常是设备维护或更换零部件,而计划外停机则是由于故障或其他突发事件。通过合理的维护计划和应急预案,企业可以减少停机时间,提高设备的可用性。 -

人机协作损失

人机协作损失是指由于人机配合不当而导致的生产效率损失。这包括操作员与设备之间的协作不顺畅、信息传递不及时等。改善这一损失的方法包括优化工作流程、培训员工与设备更好地协作以及引入智能化设备,提高整体的工作效率。

通过识别和分析这六大损失,企业能够制定相应的策略和措施,提升设备的综合效率,最终实现生产目标的优化和成本的降低。

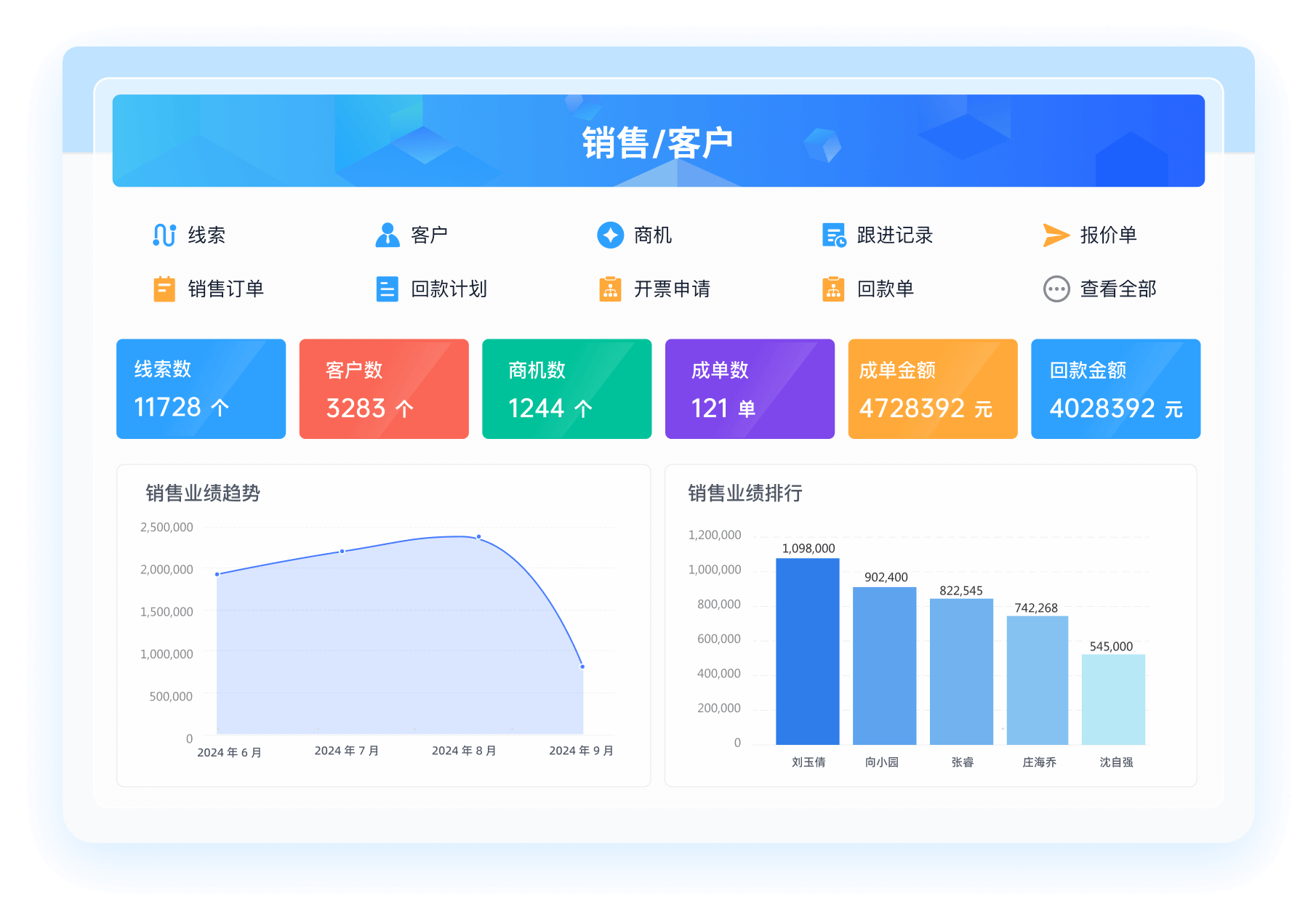

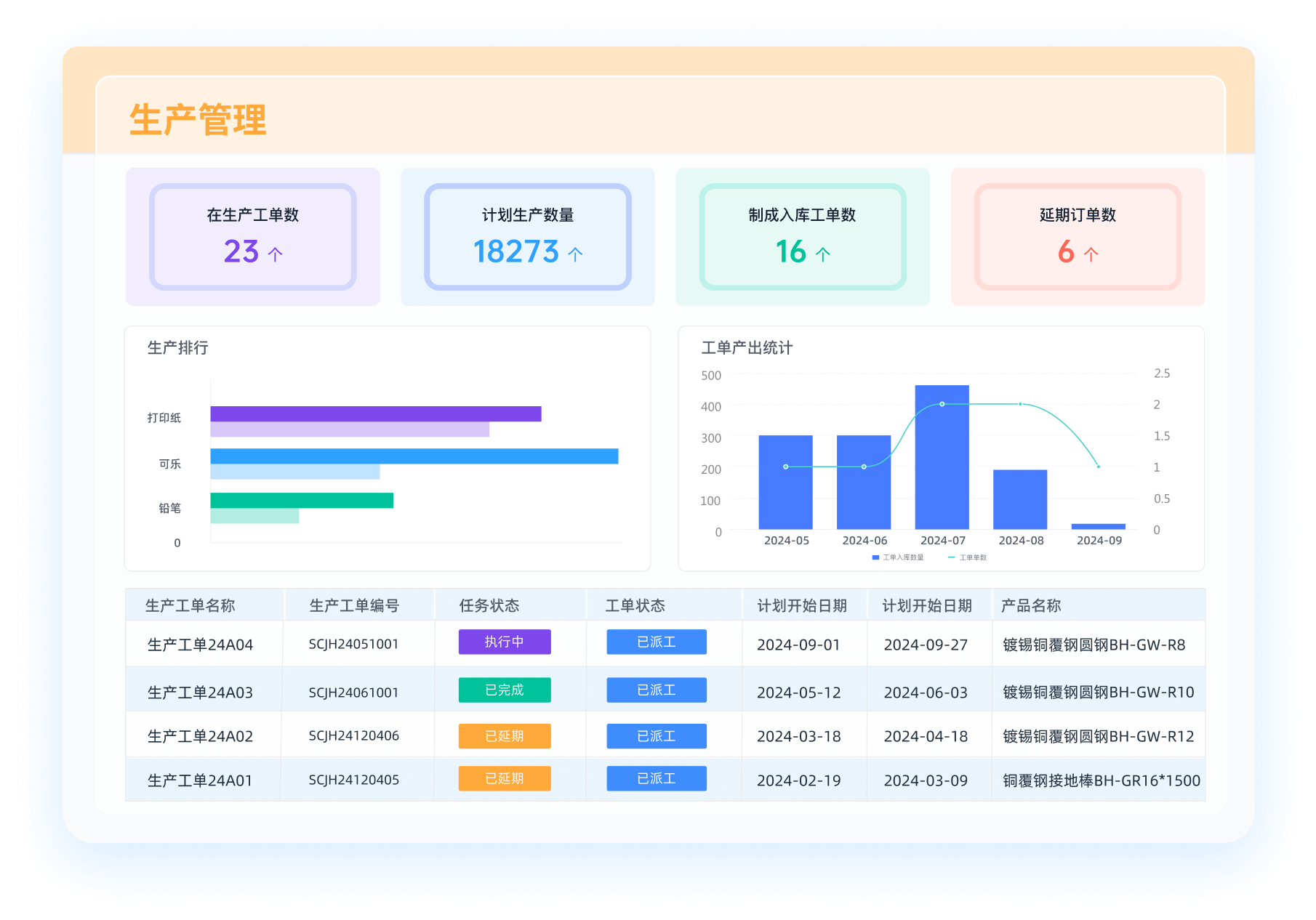

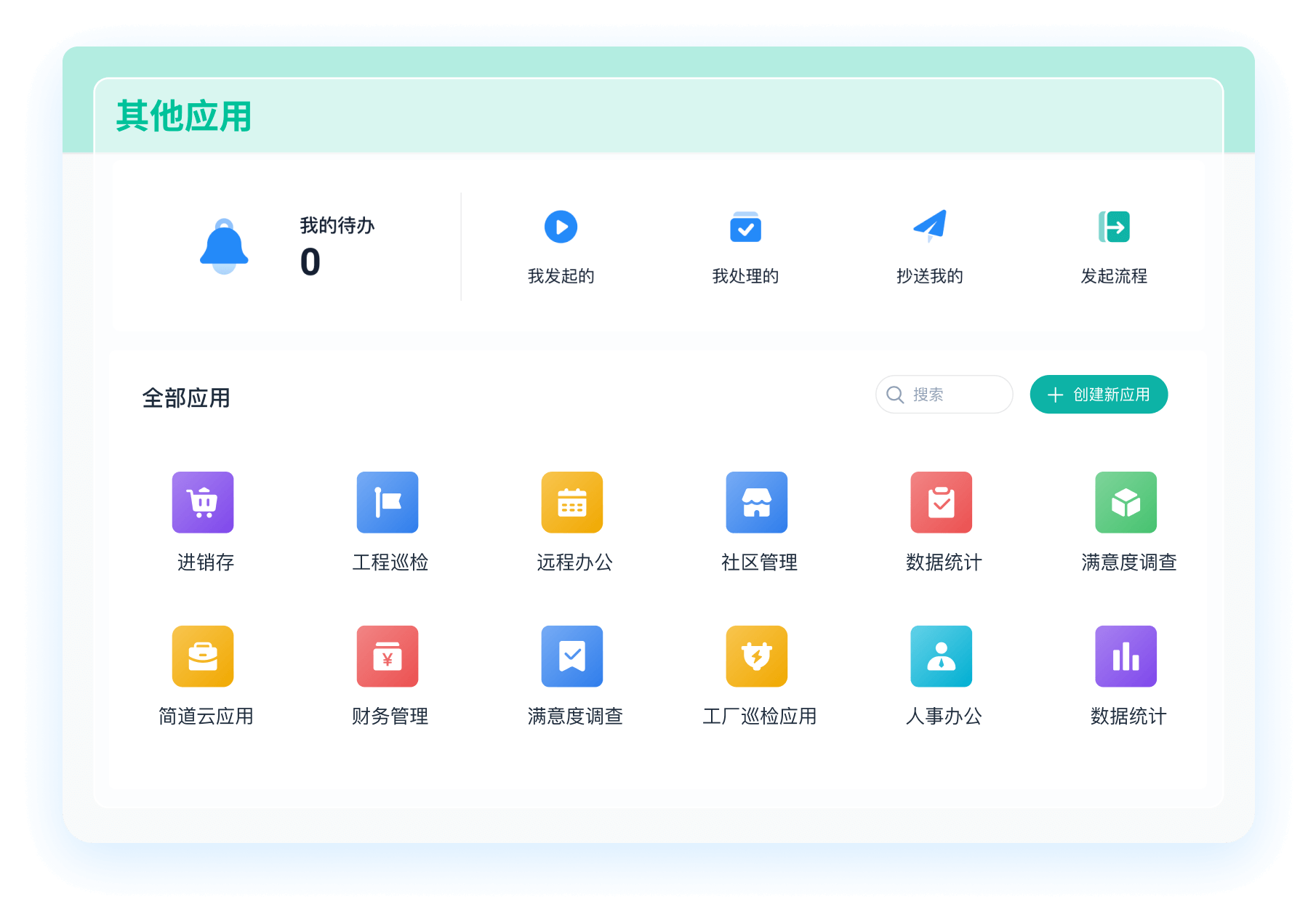

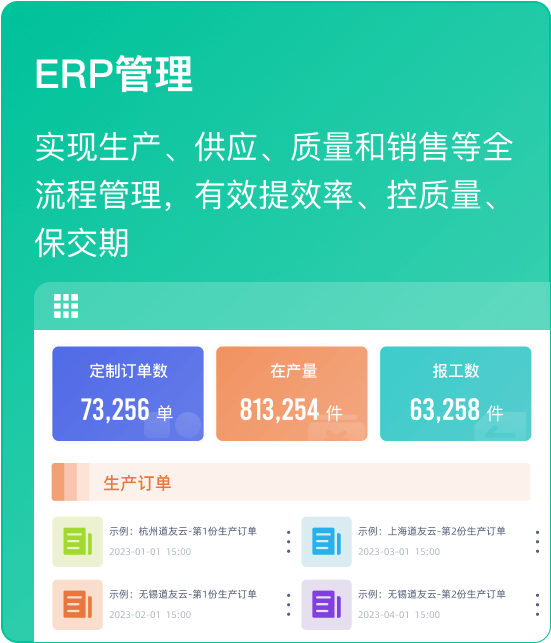

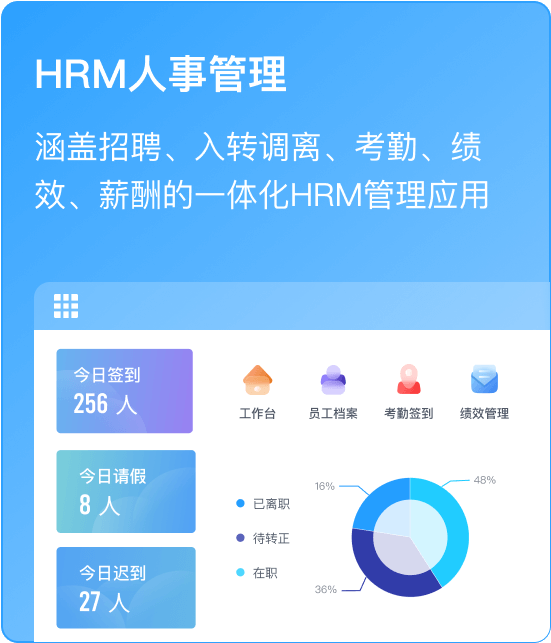

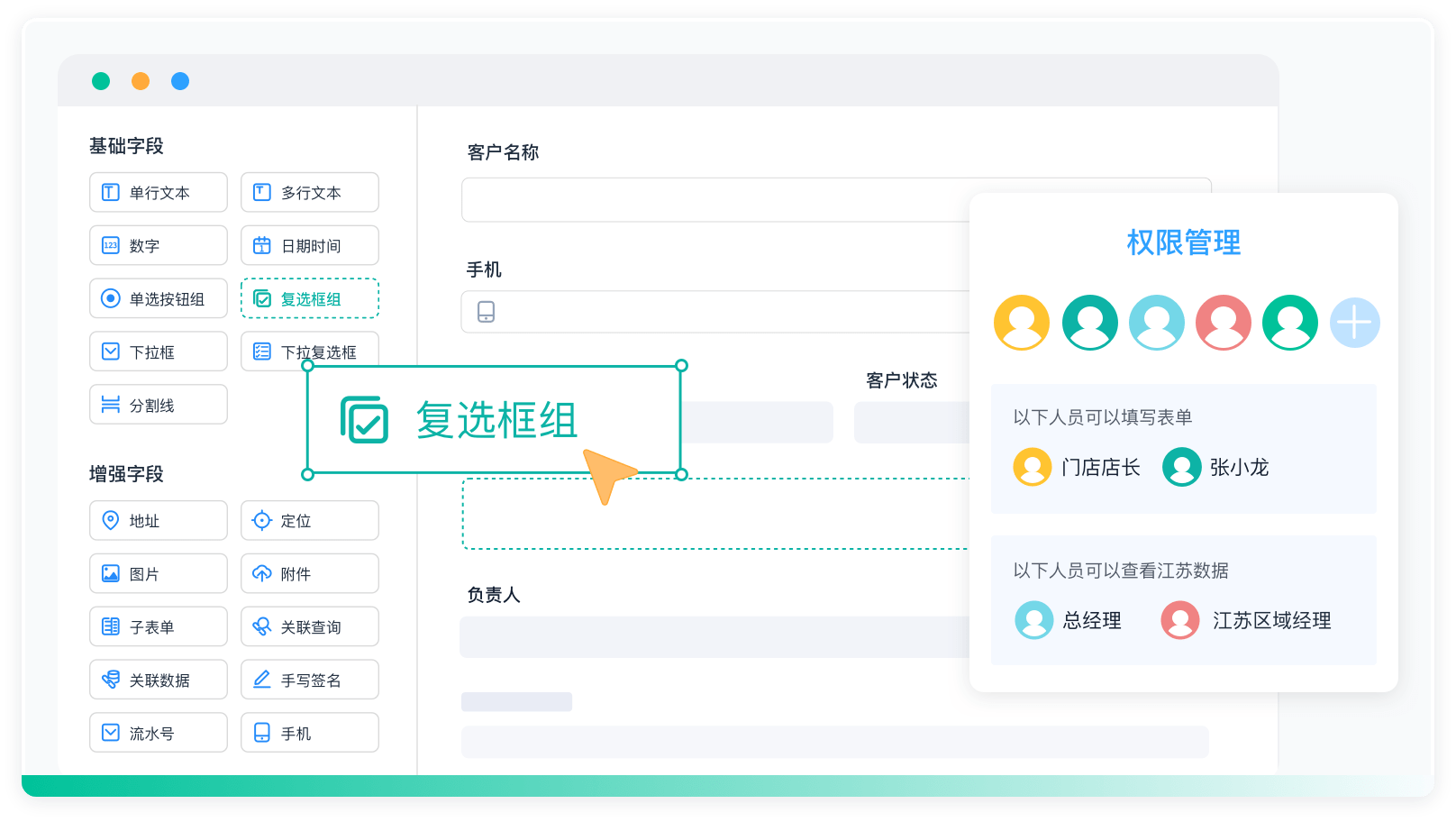

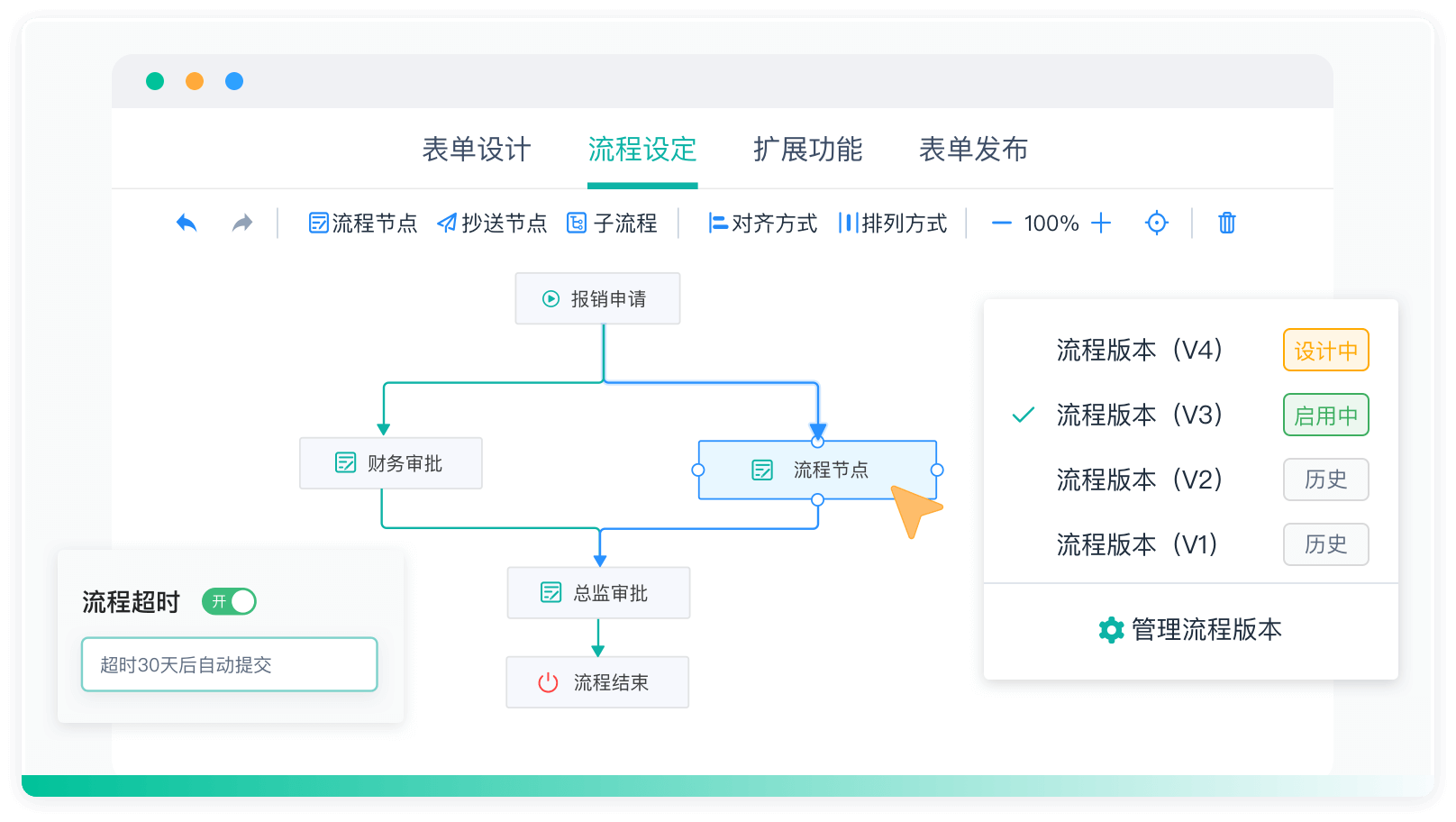

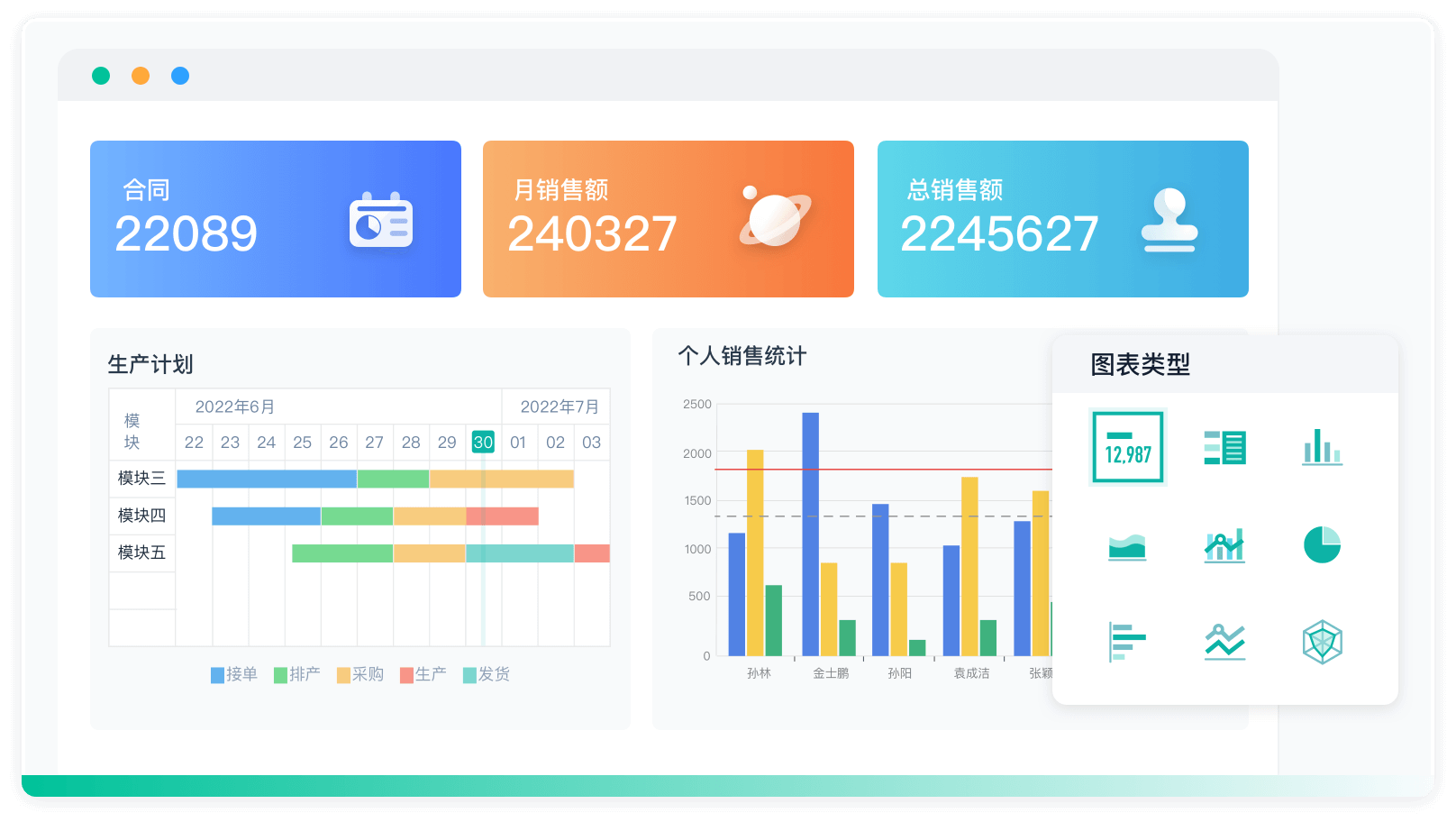

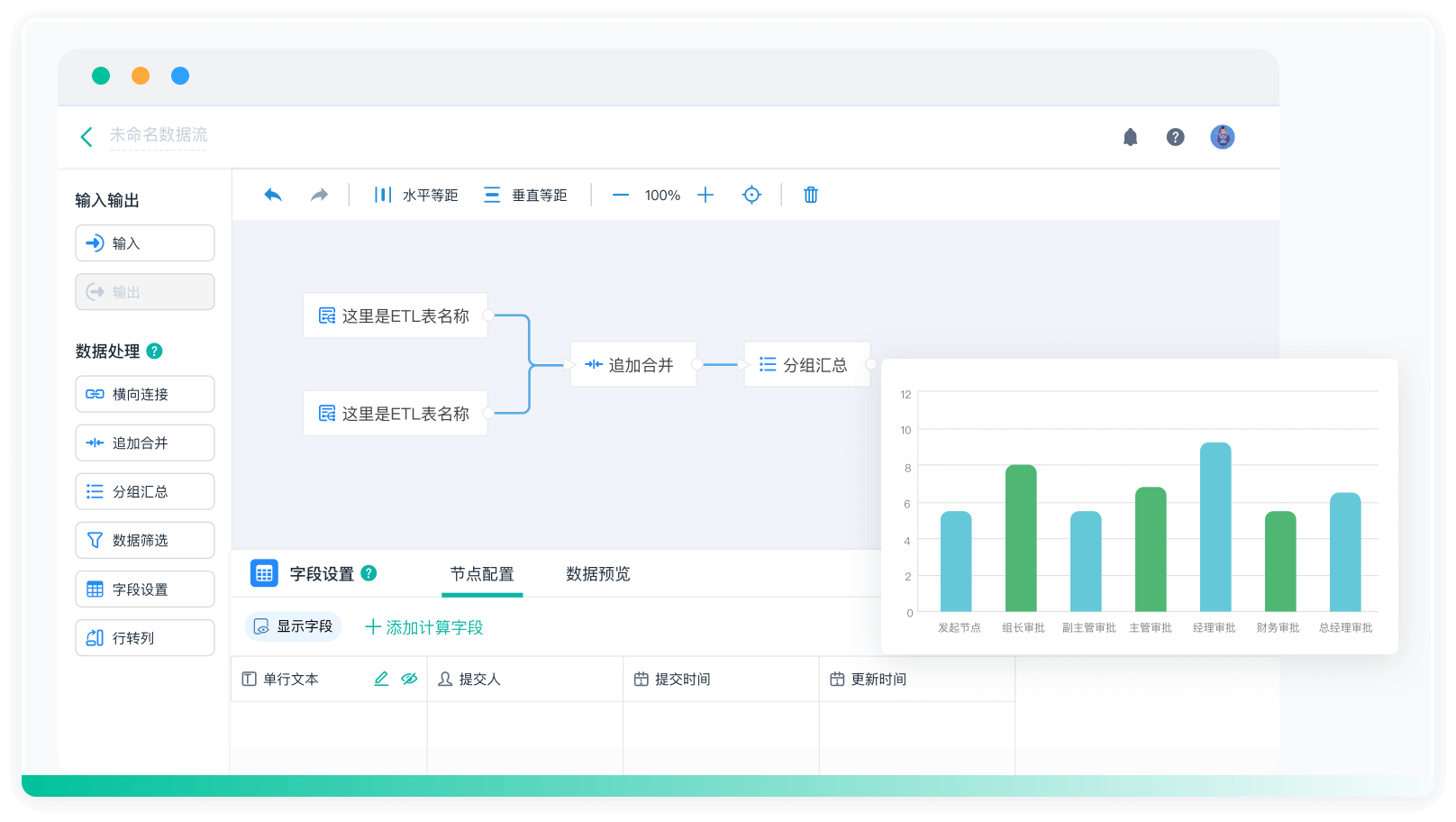

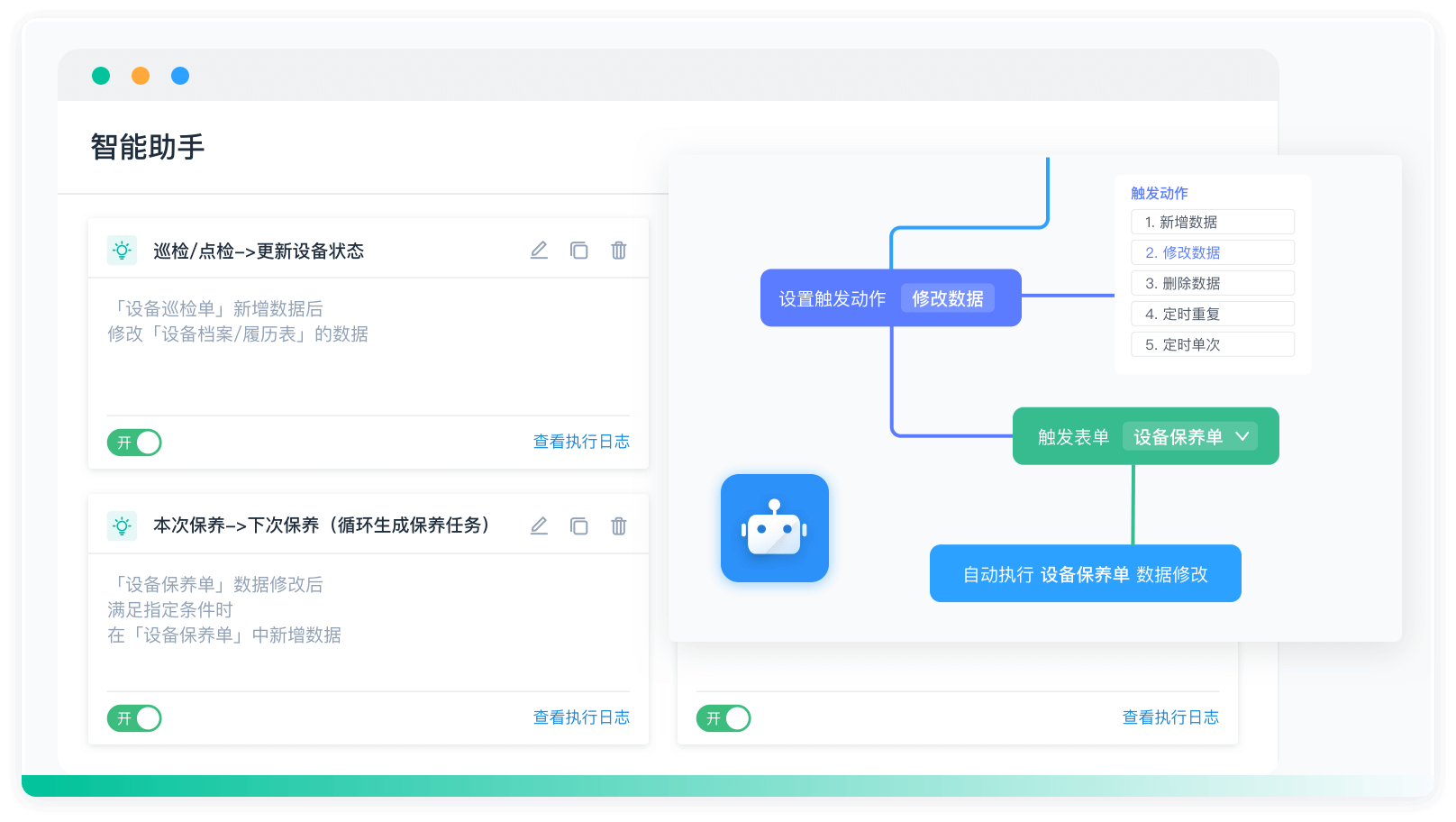

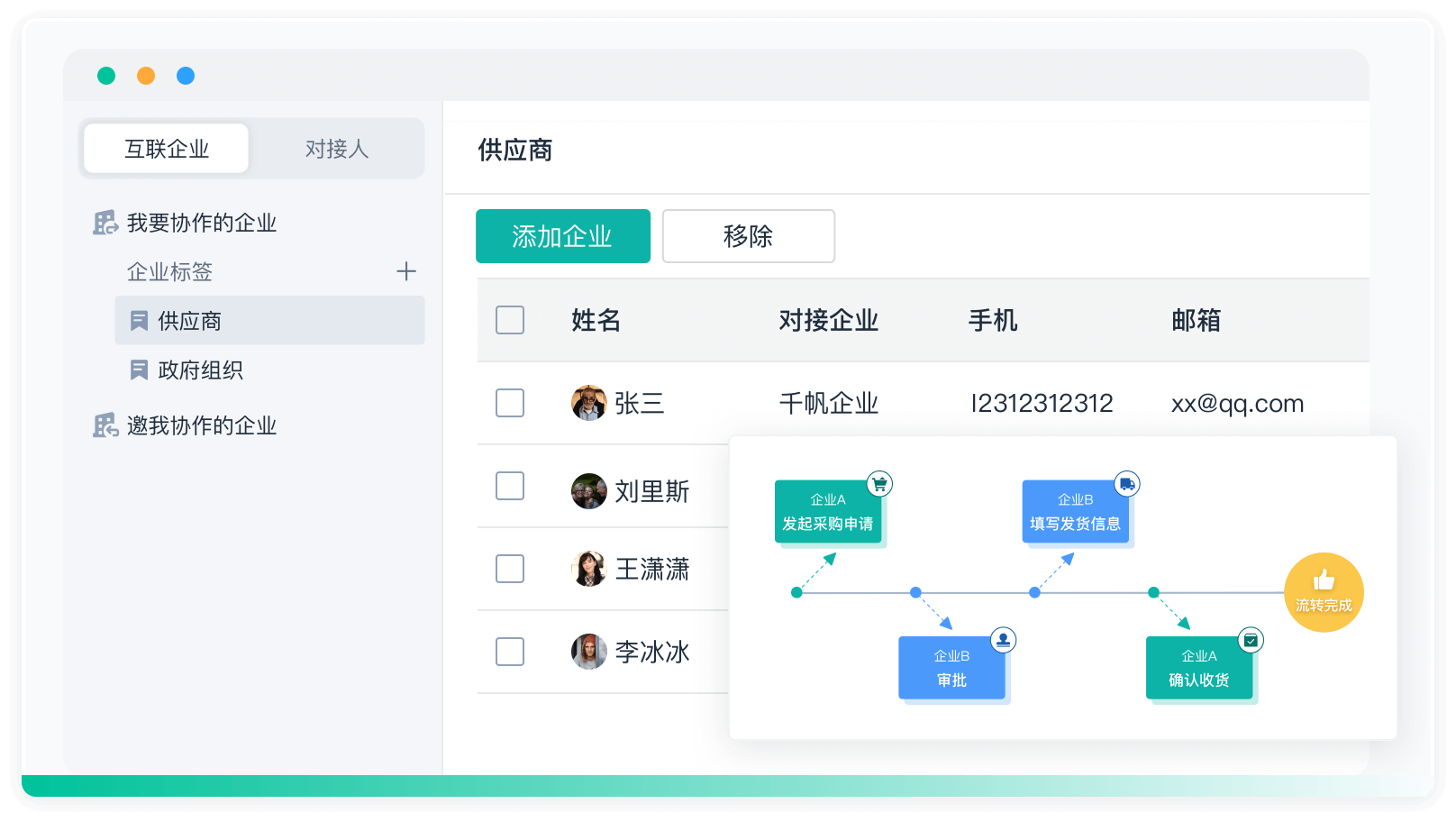

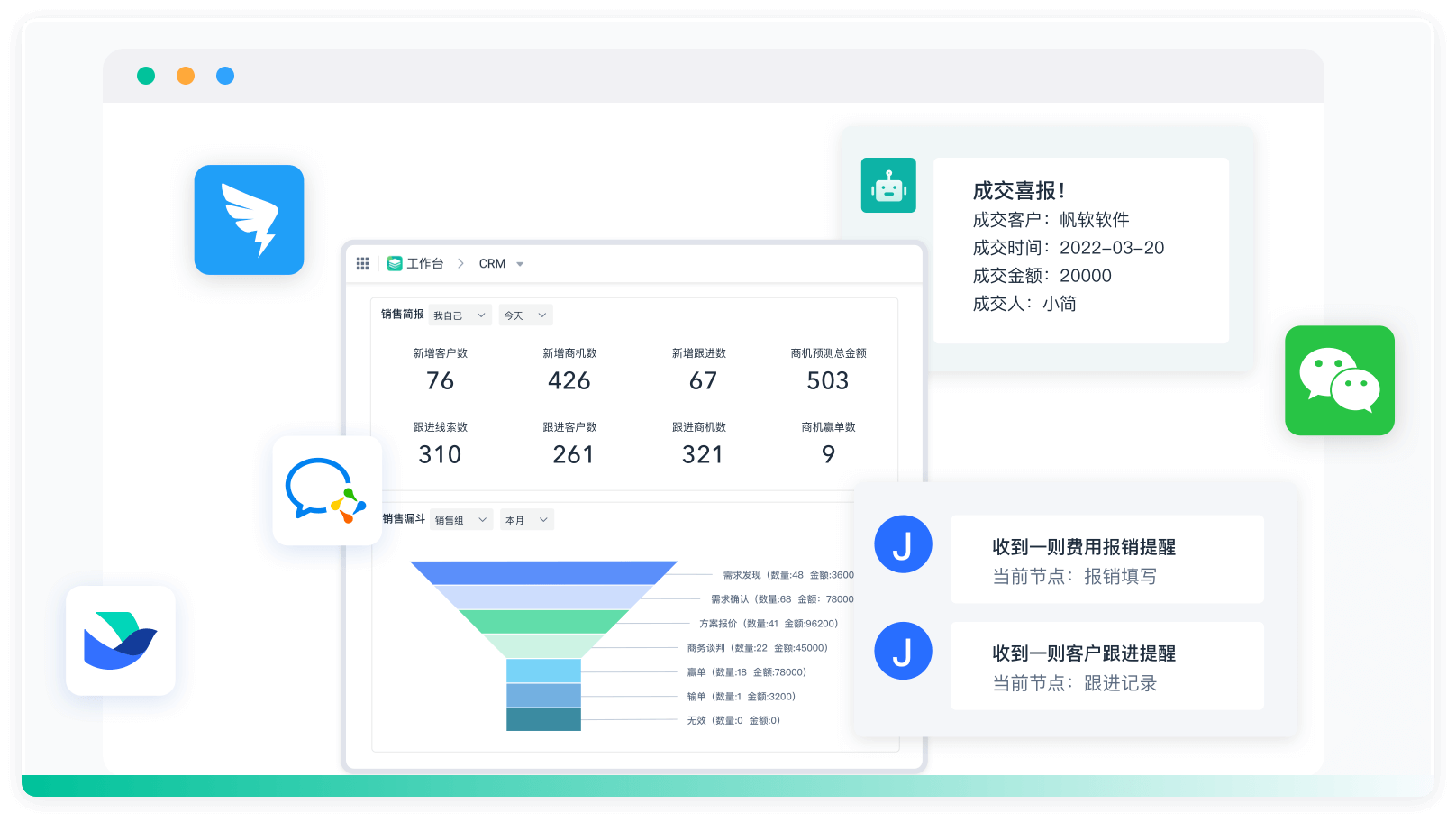

推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:6 分钟

阅读时间:6 分钟  浏览量:1789次

浏览量:1789次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》