TPM(Total Productive Maintenance, 全员生产维护)强制劣化指的是在TPM实施过程中,由于人为原因或管理措施不当,导致设备、工艺或生产线性能下降、效率降低,甚至引发质量问题和安全事故。主要原因包括维护不当、过度维护、缺乏培训、管理不善、标准缺失等。一个典型的例子是过度维护:虽然维护是为了保证设备正常运行,但如果频率过高或方法不当,反而可能导致设备零部件的加速磨损。例如,过度润滑可能会造成润滑油进入不应接触的部位,导致设备损坏。过度维护不仅增加了不必要的成本,还可能缩短设备的使用寿命,形成恶性循环。

一、维护不当

维护不当是TPM强制劣化的主要原因之一。维护不当包括不按时维护、维护方法不正确、使用低质量的维护材料等。不按时维护可能导致设备零件磨损、润滑不足等问题。比如,若不定期更换过滤器,可能导致设备过热或运转不畅,从而引发更严重的故障。维护方法不正确则可能因操作失误导致设备受损。例如,错误的拆装顺序或不适当的工具使用都可能对设备造成损伤。使用低质量的维护材料也会对设备产生负面影响。低质量的润滑油、密封件等可能加速设备磨损,缩短其使用寿命。以上这些问题都可能导致设备性能下降、故障频发,从而影响生产效率和产品质量。

二、过度维护

过度维护也是导致TPM强制劣化的主要原因之一。过度维护指的是维护频率过高或维护内容过于繁琐,导致设备零部件在维护过程中受到不必要的损伤。过度润滑是一个典型的例子。虽然润滑是为了减少摩擦和磨损,但如果频率过高或使用不当,会导致润滑油进入不应接触的部位,进而损坏设备。频繁拆装也是一个问题。频繁的拆装会导致螺纹、密封件、垫圈等零部件的磨损,增加设备故障率。另外,过度维护还会增加维护成本,浪费人力和资源,使得维护工作失去其应有的经济性和科学性。

三、缺乏培训

缺乏培训导致操作人员无法正确执行维护任务,是TPM强制劣化的另一个重要原因。操作人员需要掌握设备的工作原理、维护方法和安全操作规程。如果培训不到位,操作人员可能会在维护过程中犯错,导致设备损坏。例如,未经过培训的操作人员可能不知道如何正确调整设备的参数,导致设备运行不稳定;或者,他们可能不知道如何正确使用维护工具和材料,导致维护效果不佳。培训不足还会影响操作人员的安全意识,增加发生事故的风险。这不仅对设备有害,也对人员安全构成威胁。

四、管理不善

管理不善是导致TPM强制劣化的另一主要因素。管理不善包括维护计划不合理、缺乏监督和反馈机制等。维护计划不合理指的是维护周期过长或过短,维护内容不全面等。例如,如果维护周期过长,设备零部件可能在未维护的情况下出现磨损、老化等问题;如果维护周期过短,则可能导致过度维护问题。缺乏监督和反馈机制会使得维护工作无法得到有效跟踪和改进。没有监督,操作人员可能会偷工减料,导致维护质量下降;没有反馈,管理层无法及时发现和解决维护中的问题,导致问题积累,最终影响设备的整体性能。

五、标准缺失

标准缺失是另一个导致TPM强制劣化的重要原因。标准缺失包括维护标准不明确、操作标准不统一等。维护标准不明确会导致操作人员在执行维护任务时无所适从,不知道该如何操作。例如,如果没有明确的润滑标准,操作人员可能会因不知如何选择润滑油种类和用量而导致设备损坏。操作标准不统一则可能导致不同操作人员采取不同的操作方法,增加设备故障风险。例如,不同的操作人员可能对设备的操作步骤理解不同,从而导致设备运行不稳定。标准的缺失还会影响维护工作的可追溯性,使得问题出现后难以找到根源,增加了解决问题的难度。

六、维护记录不完整

维护记录不完整是导致TPM强制劣化的另一个原因。完整的维护记录可以帮助操作人员了解设备的维护历史,预测设备的维护需求,避免重复出现同样的问题。然而,如果维护记录不完整,操作人员可能无法及时了解设备的维护状态,导致维护工作不到位或过度维护。例如,如果上一班次的操作人员没有记录设备的润滑情况,下一班次的操作人员可能会重复润滑,导致过度润滑问题。此外,维护记录不完整还会影响故障分析和问题解决。当设备出现故障时,完整的维护记录可以帮助管理人员快速找到问题根源,制定有效的解决方案;而不完整的记录则可能增加故障排查的难度,延长设备停机时间。

七、设备老化和技术落后

设备老化和技术落后也是导致TPM强制劣化的因素之一。随着设备使用时间的增加,零部件磨损、老化,性能下降,故障率增加。如果没有及时更新设备或进行技术改造,设备的运行效率和生产质量将受到严重影响。例如,老旧设备可能无法适应现代生产工艺的要求,导致生产效率低下、产品质量不稳定。技术落后则可能导致设备无法实现自动化、智能化,增加了操作人员的工作负担和设备维护的难度。设备老化和技术落后问题需要通过定期更新设备、引入先进技术来解决。

八、缺乏预防性维护

缺乏预防性维护也会导致TPM强制劣化。预防性维护是指在设备出现故障前,通过定期检查、保养、调整等手段,预防设备故障的发生。如果企业缺乏预防性维护意识,设备可能在故障前没有得到及时的维护,导致故障频发、停机时间增加。例如,如果不定期检查设备的润滑系统,润滑油可能在使用一段时间后变质,导致设备磨损增加;如果不定期检查电气系统,可能导致电气故障,引发设备停机。预防性维护不仅可以延长设备使用寿命,还可以提高设备的运行效率,降低维护成本。

九、过于依赖外部维护服务

过于依赖外部维护服务也是导致TPM强制劣化的一个原因。虽然外部维护服务提供专业的技术支持,但如果企业过于依赖外部服务,可能会导致内部维护能力的下降。例如,如果企业将所有维护工作都外包给外部服务商,内部操作人员可能会失去维护经验和技能,无法在紧急情况下进行快速处理。此外,外部服务商对企业设备的了解程度可能不如内部操作人员,维护效果可能不如预期。过于依赖外部维护服务还可能增加维护成本,降低企业的自主维护能力。

十、缺乏全员参与

缺乏全员参与是导致TPM强制劣化的另一个重要原因。TPM强调全员参与,所有员工都应对设备的维护和管理负有责任。如果企业内部缺乏全员参与的氛围,可能导致维护工作无法全面落实。例如,如果操作人员只关注生产任务,而不重视设备维护,设备可能在长期运行中出现各种问题;如果管理层不支持维护工作,可能导致维护资源不足,影响维护效果。全员参与不仅可以提高设备维护的效率,还可以增强员工的责任感和团队合作精神。

十一、缺乏持续改进机制

缺乏持续改进机制也会导致TPM强制劣化。TPM强调持续改进,通过不断发现和解决问题,提升设备的运行效率和生产质量。如果企业缺乏持续改进机制,可能导致问题积累,影响设备的整体性能。例如,如果企业没有建立有效的故障反馈和改进机制,设备出现故障后,问题可能得不到及时解决,导致故障频发;如果企业没有定期评估和优化维护计划,维护工作可能无法跟上设备的变化需求。建立持续改进机制可以帮助企业及时发现和解决问题,提高设备的运行效率和生产质量。

十二、环境因素的影响

环境因素的影响也是导致TPM强制劣化的一个重要原因。生产环境的温度、湿度、粉尘、振动等因素都会对设备的运行产生影响。如果企业没有采取有效的环境控制措施,设备可能在恶劣环境下加速磨损、老化,故障率增加。例如,高温环境可能导致设备过热,润滑油变质;高湿环境可能导致设备生锈、绝缘性能下降;粉尘环境可能导致设备进气不畅、零部件磨损增加。采取有效的环境控制措施可以减少环境因素对设备的影响,延长设备的使用寿命。

十三、缺乏有效的设备监控系统

缺乏有效的设备监控系统也是导致TPM强制劣化的一个原因。设备监控系统可以实时监测设备的运行状态,及时发现和预警设备问题。例如,温度监控系统可以实时监测设备的温度,防止过热;振动监控系统可以检测设备的振动情况,预防机械故障。如果企业缺乏有效的设备监控系统,设备可能在出现问题时无法及时发现,导致问题扩大,影响设备的运行效率和生产质量。建立有效的设备监控系统可以帮助企业及时发现和解决设备问题,提高设备的可靠性和生产效率。

十四、忽视设备更新和技术升级

忽视设备更新和技术升级也是导致TPM强制劣化的一个重要原因。随着技术的不断发展,设备的性能和功能也在不断提升。如果企业忽视设备更新和技术升级,可能导致设备无法适应现代生产工艺的要求,影响生产效率和产品质量。例如,老旧设备可能运行效率低下、故障率高,无法满足高效生产的需求;技术落后的设备可能无法实现自动化、智能化,增加了操作人员的工作负担和维护的难度。及时进行设备更新和技术升级可以提高设备的运行效率和生产质量,降低维护成本。

十五、缺乏有效的维护计划和制度

缺乏有效的维护计划和制度也是导致TPM强制劣化的一个原因。有效的维护计划和制度可以确保设备得到及时、正确的维护,延长设备的使用寿命,提高生产效率。例如,定期检查和保养可以预防设备故障,减少停机时间;合理的维护制度可以规范操作人员的维护行为,提高维护质量。如果企业缺乏有效的维护计划和制度,设备可能在长期运行中出现各种问题,影响生产效率和产品质量。建立有效的维护计划和制度可以提高设备的运行效率和生产质量,降低维护成本。

十六、缺乏有效的沟通和协作

缺乏有效的沟通和协作也是导致TPM强制劣化的一个重要原因。TPM强调全员参与和团队合作,如果企业内部缺乏有效的沟通和协作,可能导致维护工作无法全面落实。例如,如果操作人员和维护人员之间缺乏沟通,设备的运行状态和维护需求可能无法及时传达,导致维护工作不到位;如果管理层和一线员工之间缺乏沟通,维护资源和支持可能不足,影响维护效果。建立有效的沟通和协作机制可以提高设备维护的效率,增强员工的责任感和团队合作精神。

十七、缺乏有效的绩效考核和激励机制

缺乏有效的绩效考核和激励机制也是导致TPM强制劣化的一个原因。有效的绩效考核和激励机制可以激发员工的工作积极性,提高维护工作的质量和效率。例如,设立维护绩效考核指标可以督促操作人员和维护人员认真执行维护任务;设立维护奖励机制可以激励员工提高维护质量,减少设备故障率。如果企业缺乏有效的绩效考核和激励机制,员工可能缺乏维护工作的积极性,影响维护效果。建立有效的绩效考核和激励机制可以提高设备维护的质量和效率,增强员工的工作积极性。

十八、缺乏有效的故障分析和改进机制

缺乏有效的故障分析和改进机制也是导致TPM强制劣化的一个重要原因。故障分析和改进机制可以帮助企业发现和解决设备问题,提高设备的运行效率和生产质量。例如,通过故障分析可以找出设备故障的根本原因,制定有效的解决方案;通过改进机制可以不断优化维护方法和流程,减少设备故障率。如果企业缺乏有效的故障分析和改进机制,设备可能在出现故障后无法及时解决,影响生产效率和产品质量。建立有效的故障分析和改进机制可以提高设备的运行效率和生产质量,减少设备故障率。

十九、缺乏有效的设备管理系统

缺乏有效的设备管理系统也是导致TPM强制劣化的一个原因。设备管理系统可以帮助企业全面掌握设备的运行状态、维护需求和故障情况,提高设备管理的效率和效果。例如,设备管理系统可以记录设备的维护历史,帮助操作人员了解设备的维护状态;设备管理系统可以实时监测设备的运行情况,及时发现和预警设备问题。如果企业缺乏有效的设备管理系统,设备可能在出现问题时无法及时发现和解决,影响设备的运行效率和生产质量。建立有效的设备管理系统可以提高设备的运行效率和生产质量,减少设备故障率。

二十、忽视操作人员的经验和技能提升

忽视操作人员的经验和技能提升也是导致TPM强制劣化的一个重要原因。操作人员是设备维护的直接执行者,他们的经验和技能直接影响设备的维护质量和效果。例如,经验丰富的操作人员可以快速发现和解决设备问题,减少设备停机时间;技能高超的操作人员可以准确执行维护任务,提高维护质量。如果企业忽视操作人员的经验和技能提升,操作人员可能无法正确执行维护任务,导致设备故障频发,影响生产效率和产品质量。重视操作人员的经验和技能提升可以提高设备的维护质量和效率,减少设备故障率。

综上所述,TPM强制劣化是一个复杂的问题,涉及多个方面的因素。通过正确的维护方法、适当的培训、科学的管理、明确的标准、完整的维护记录、定期的设备更新和技术升级、有效的维护计划和制度、全员参与、持续改进、有效的沟通和协作、绩效考核和激励机制、故障分析和改进机制、设备管理系统以及操作人员的经验和技能提升,可以有效预防和解决TPM强制劣化问题,提高设备的运行效率和生产质量。

相关问答FAQs:

什么是TPM强制劣化?

TPM(Total Productive Maintenance)强制劣化是一种管理策略,旨在通过系统性的方法来降低设备的性能或生产能力,从而推动企业在生产过程中的持续改进。强制劣化的核心理念是,故意降低设备的效率,以便发现潜在的问题并进行及时的修复。这种方法可以帮助企业识别和解决设备在正常运行中未被察觉的缺陷或瓶颈,确保生产过程的稳定性和可靠性。

TPM强制劣化的实施通常包括以下几个步骤:首先,企业需要对设备的现有性能进行评估,确定其在正常运行情况下的最佳效率;其次,企业可以通过调整设备的参数、降低生产速度或增加生产负荷等手段,故意使设备处于劣化状态;最后,通过对设备运行过程的监测和数据分析,企业可以识别出设备在强制劣化状态下的表现,并针对性地进行改进和优化。

TPM强制劣化的主要优势是什么?

TPM强制劣化为企业带来了诸多优势,这些优势不仅体现在设备管理的层面,还包括整体生产效率的提升。以下是几个主要的优势:

-

发现潜在问题:通过故意降低设备的性能,企业能够更容易地识别设备在正常运行中可能被忽视的潜在问题。这种方法使得企业可以在问题变得严重之前,及时采取措施进行修复,避免更大的损失。

-

优化维护策略:强制劣化可以促使企业对设备的维护策略进行重新评估。通过分析设备在劣化状态下的运行数据,企业可以制定更为科学和有效的维护计划,从而提升设备的可靠性和使用寿命。

-

促进团队合作:实施TPM强制劣化需要跨部门的协作,涉及设备管理、生产调度、质量控制等多个方面。这种合作不仅提升了团队的凝聚力,也促进了信息的共享和沟通,从而为企业创造了更好的工作环境。

-

提升员工意识:通过强制劣化的过程,员工能够更加深入地了解设备的工作原理和运行状态,提高他们对设备管理的重视程度。这种意识的提升有助于员工在日常工作中更加关注设备的维护和保养,从而减少故障发生的频率。

如何有效实施TPM强制劣化?

为了有效实施TPM强制劣化,企业需要遵循一套系统化的流程。以下是一些关键步骤,帮助企业顺利开展强制劣化的工作:

-

建立团队:首先,企业需要组建一个跨部门的TPM团队,成员包括设备管理人员、生产操作工、质量管理人员等。团队的协作将为强制劣化的实施提供必要的支持和保障。

-

制定计划:团队需要制定详细的强制劣化实施计划,包括劣化的目标、时间安排和预期效果等。此外,还要明确各个团队成员的职责和任务,确保每个人都能发挥自己的作用。

-

数据收集与分析:在强制劣化实施过程中,企业需要对设备的运行数据进行实时监测和记录。这些数据将为后续的分析提供重要依据,帮助企业识别设备在劣化状态下的表现。

-

评估与改进:在强制劣化的实施过程中,企业需要定期评估设备的性能和运行状态。根据数据分析的结果,企业可以提出相应的改进措施,并在实践中不断调整和优化。

-

培训与宣传:为确保TPM强制劣化的成功实施,企业还需要对员工进行相关培训,提升他们对该策略的理解和认同。此外,企业还应积极宣传强制劣化的成果,增强员工的参与感和归属感。

通过以上步骤,企业能够有效实施TPM强制劣化,推动设备管理的持续改进,提升整体生产效率。

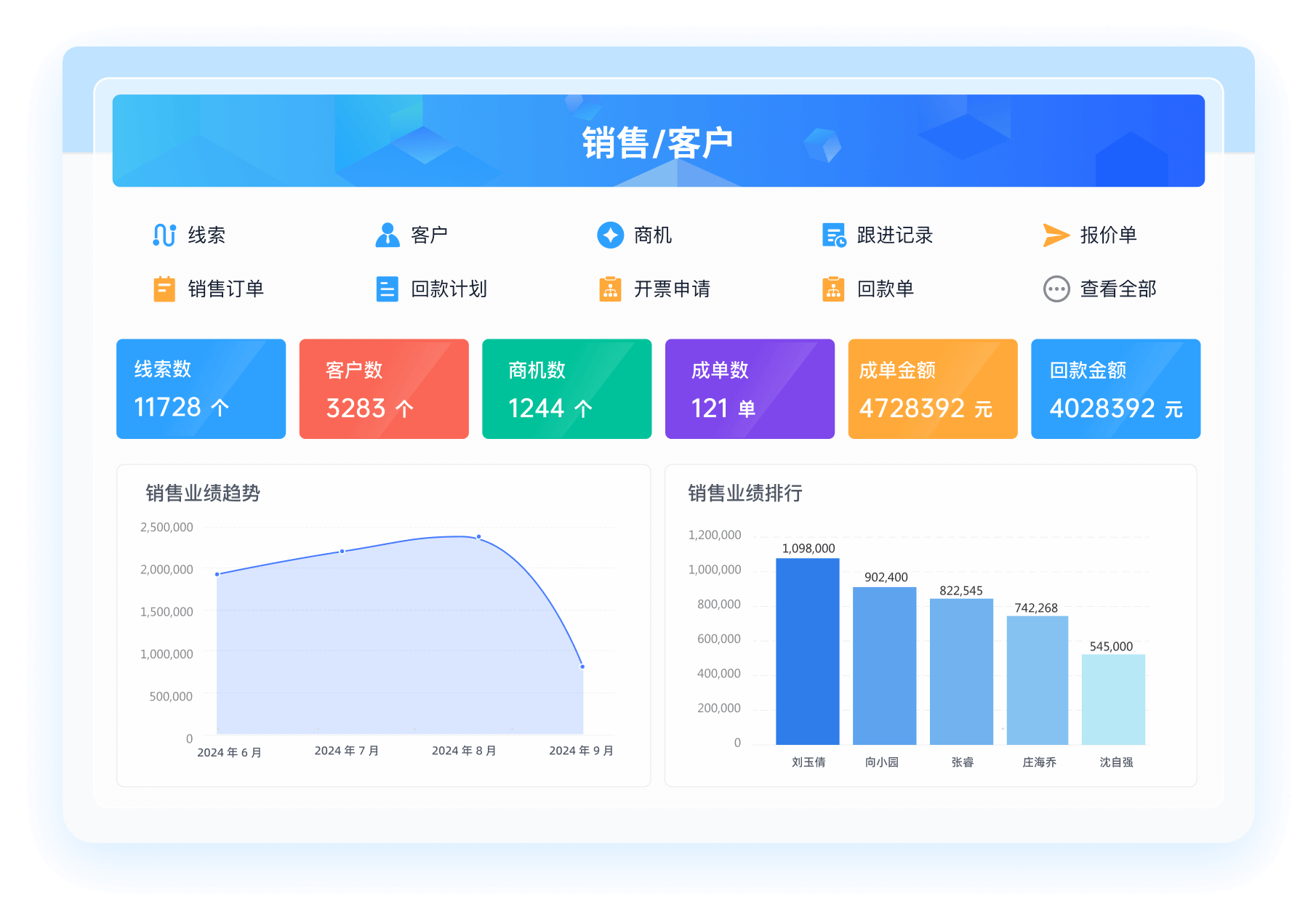

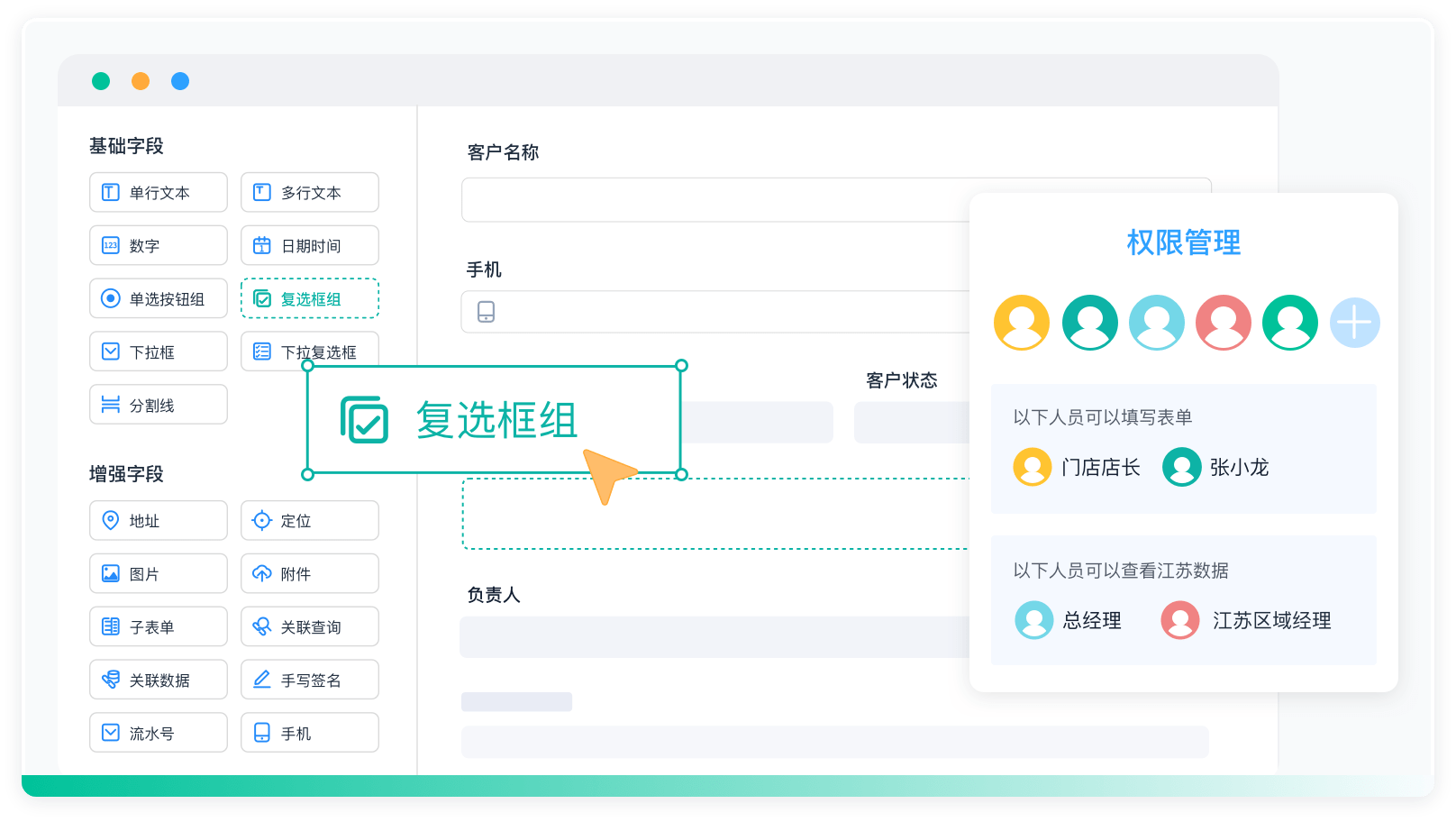

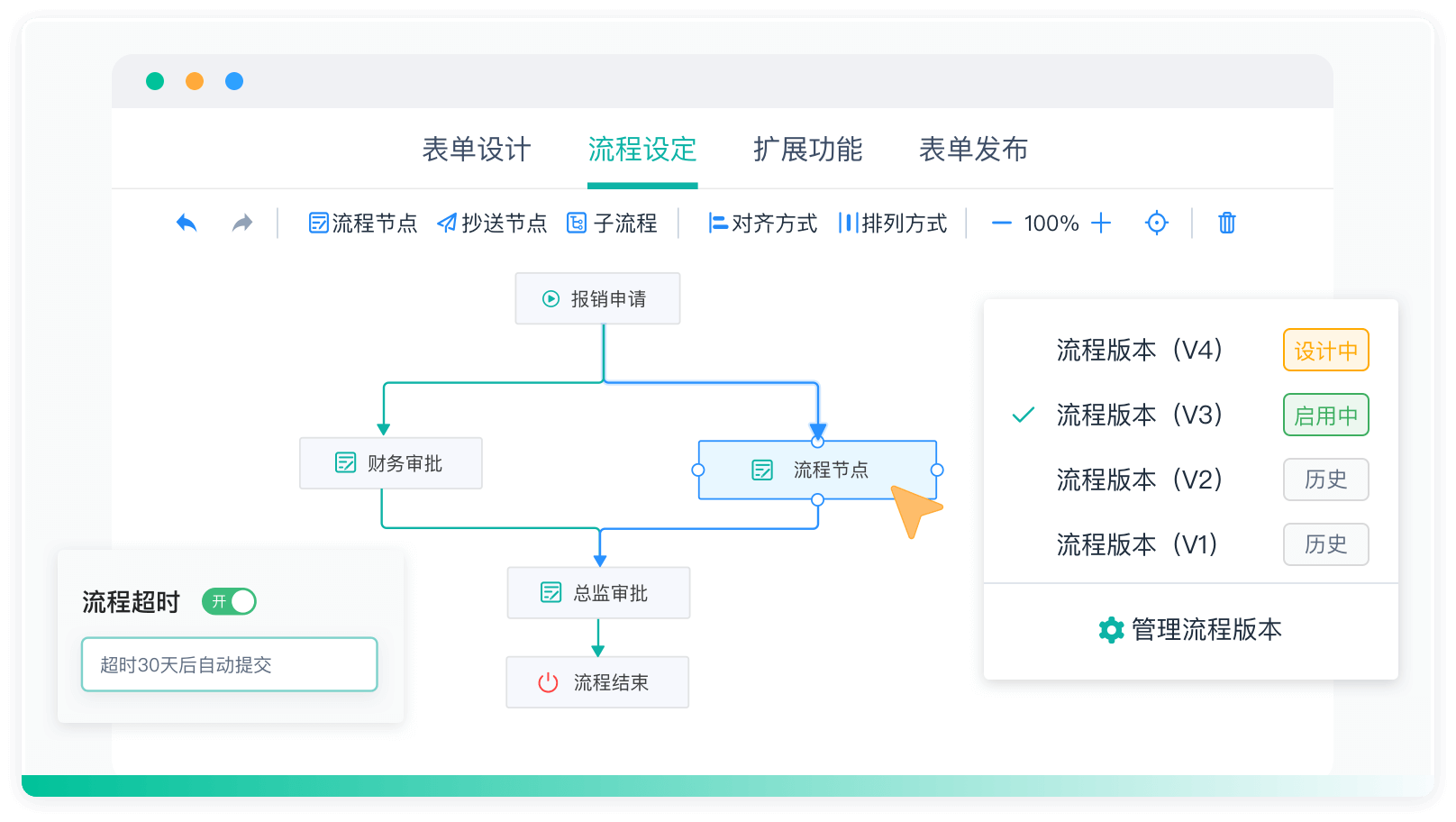

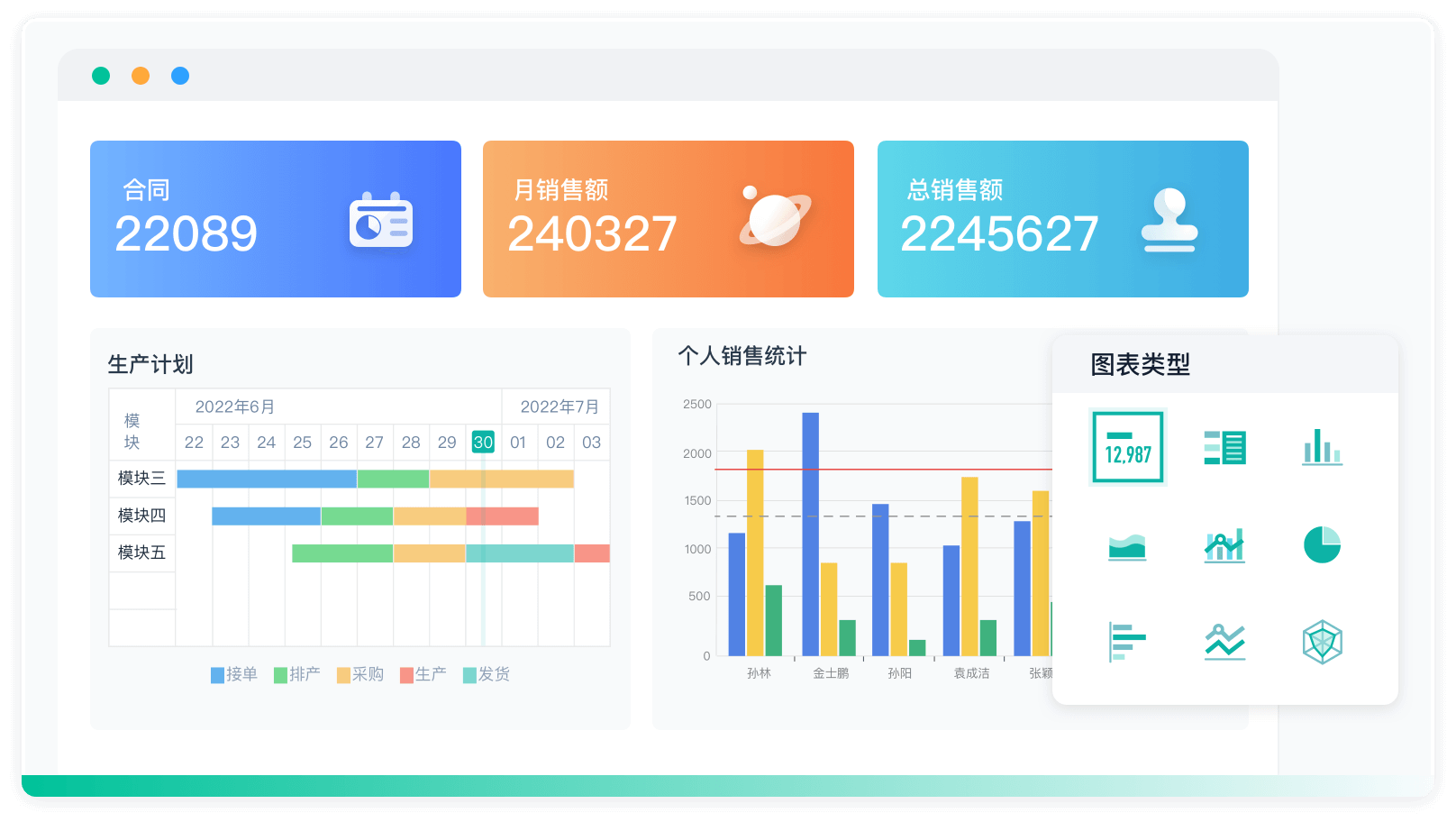

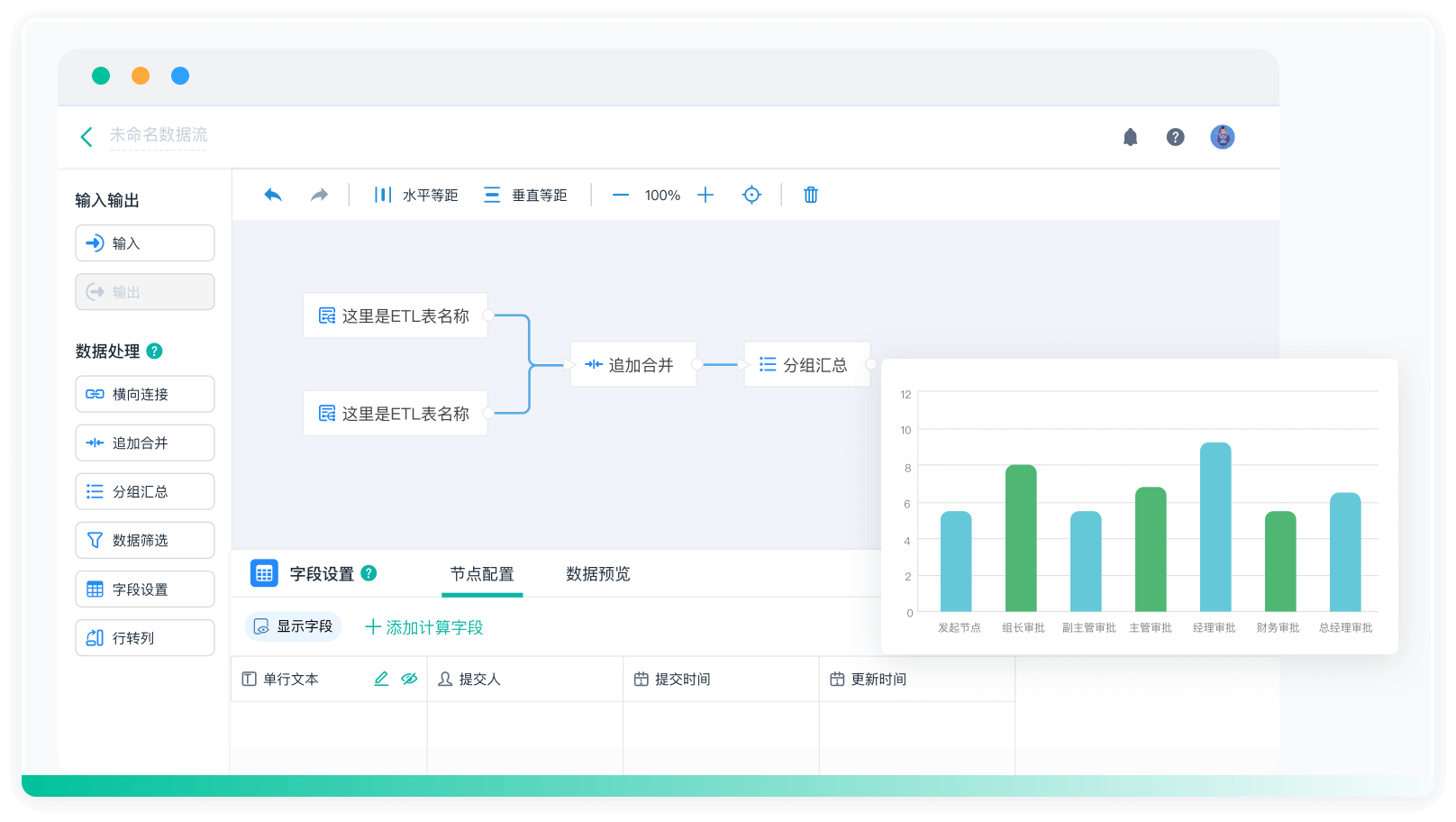

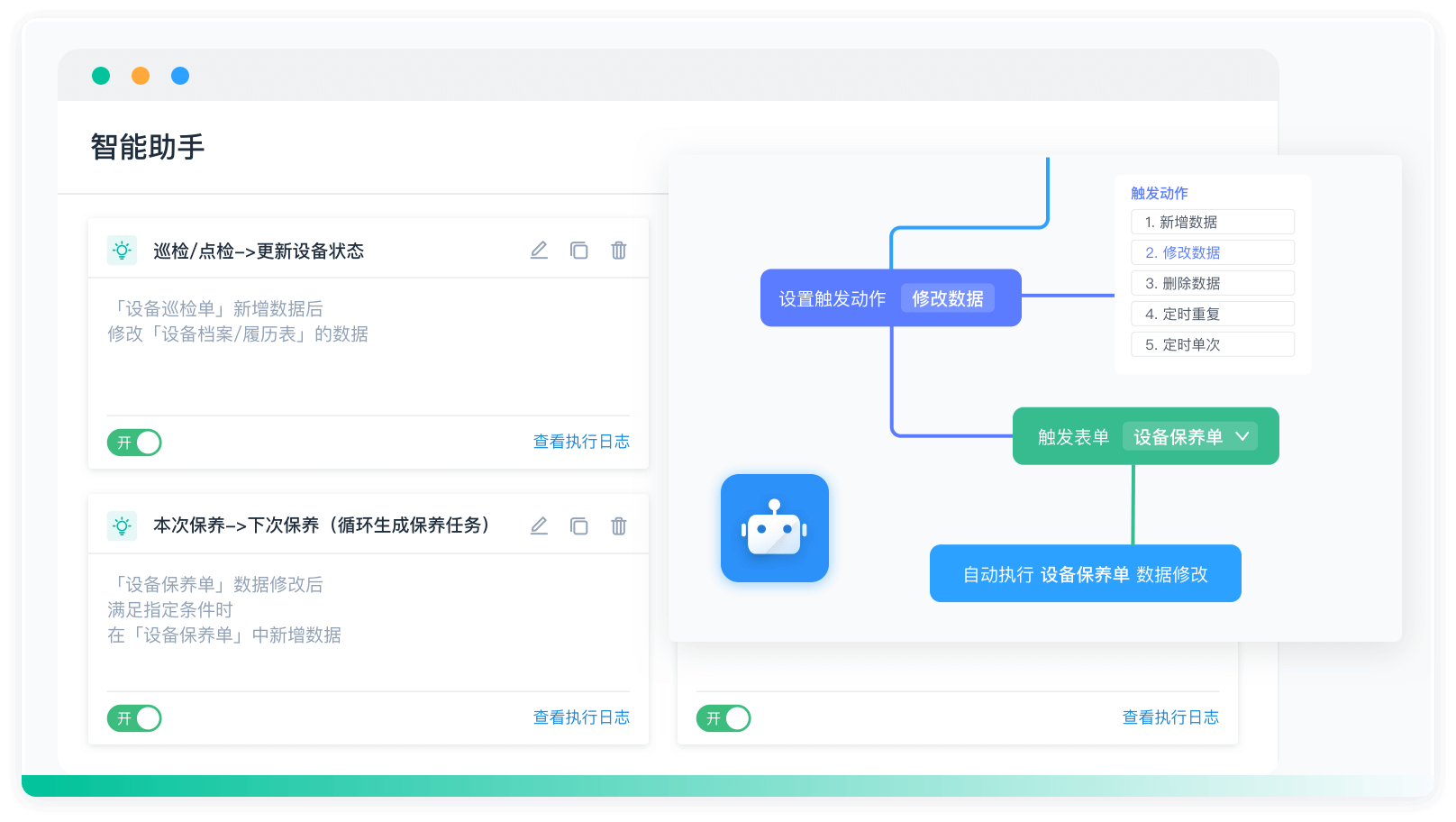

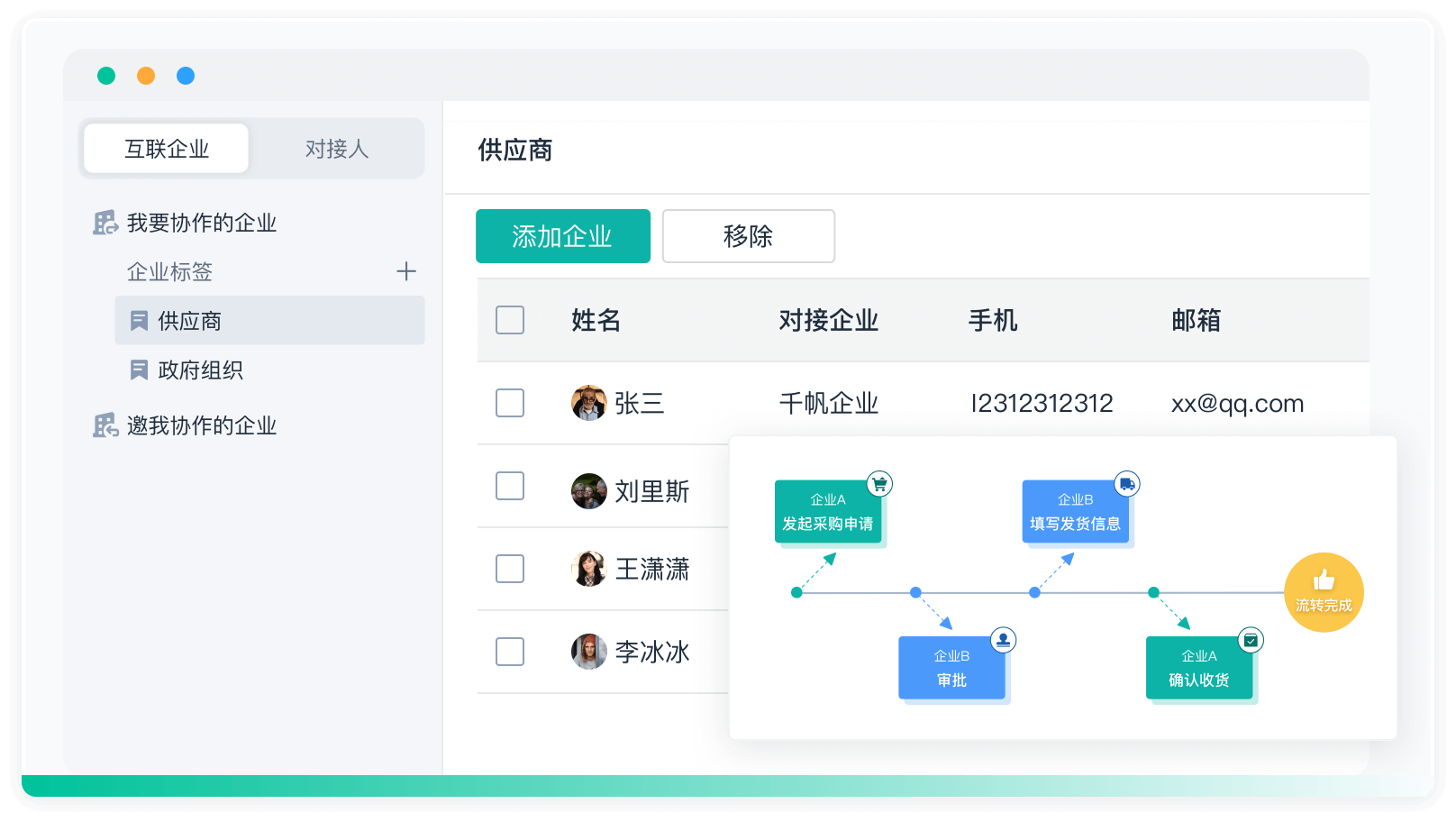

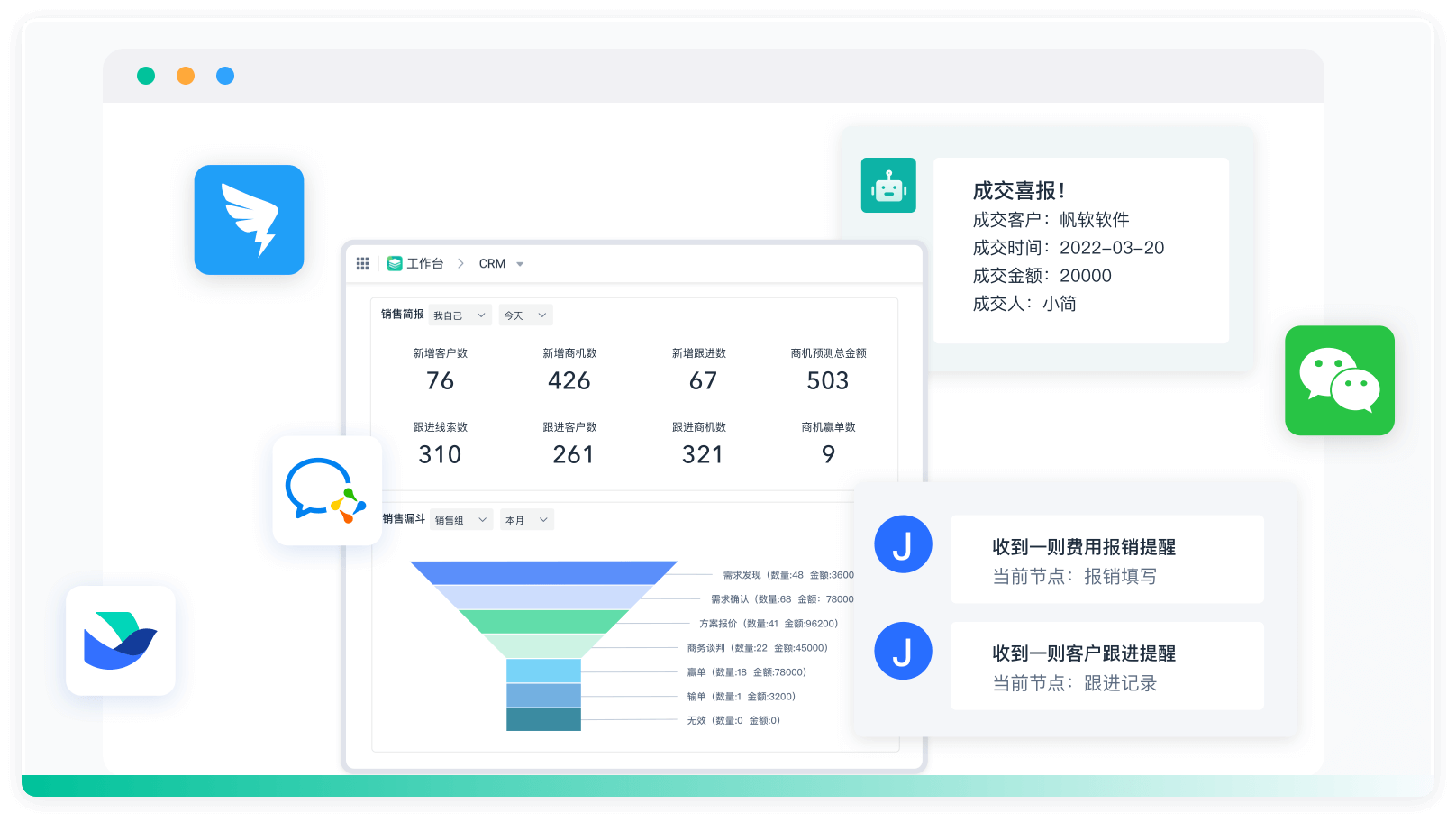

推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

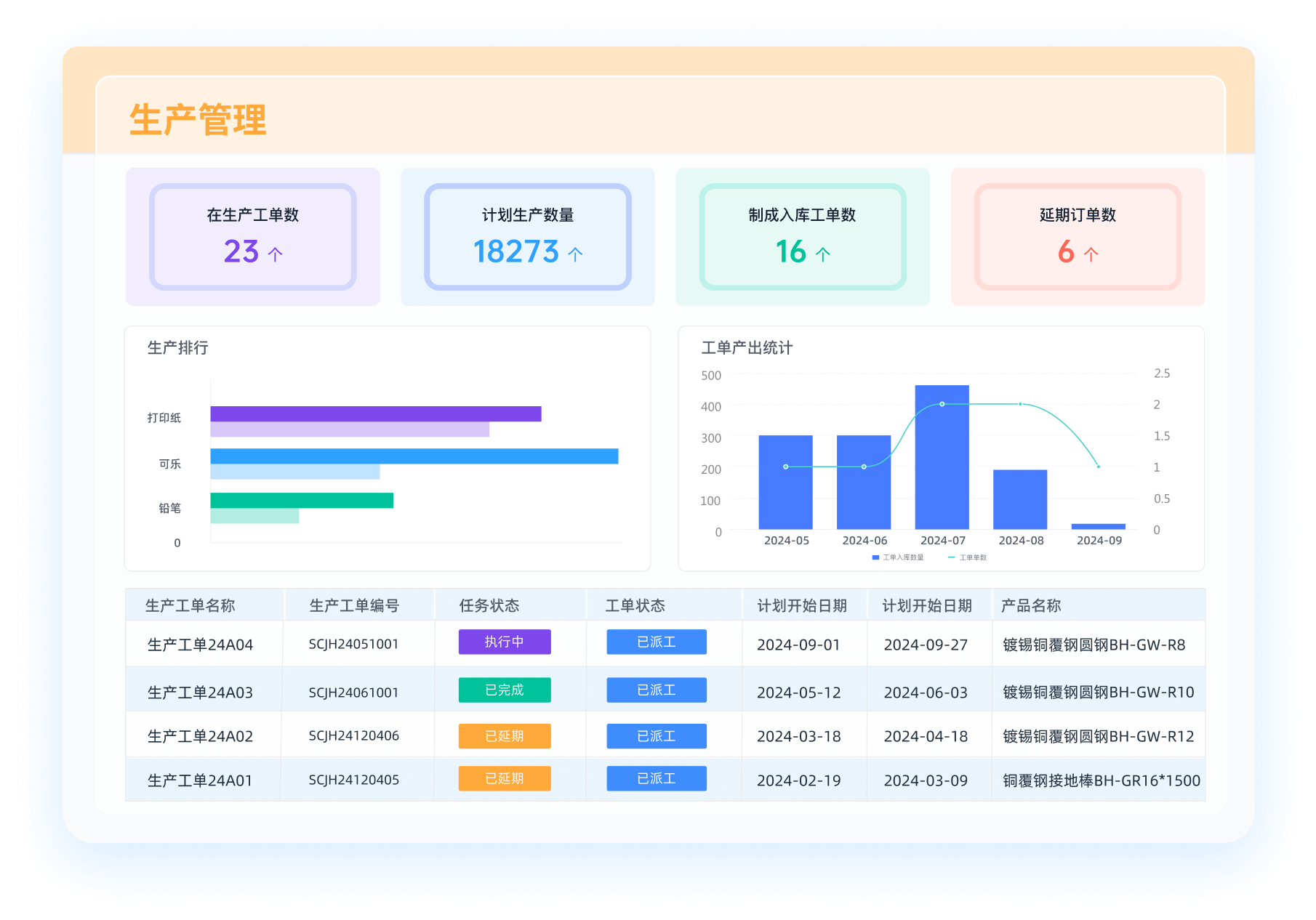

100+企业管理系统模板免费使用>>>无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:6 分钟

阅读时间:6 分钟  浏览量:3953次

浏览量:3953次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》