一、TPM应用业务报告

TPM(全员生产维护)应用在业务中具有提高设备效率、降低生产成本、减少停机时间、提高产品质量等多重优势。 其中,提高设备效率是TPM应用中最显著的优势之一。通过TPM的实施,企业可以进行设备的预防性维护和自主管理,从而减少设备故障的发生频率,延长设备的使用寿命。TPM还涉及到操作员的培训,使他们能够更好地理解和操作设备,进而进一步提高效率。设备的高效运行直接关系到生产线的顺畅,从而确保产品的及时交付和客户满意度。

一、提高设备效率

TPM的核心理念之一是通过全员参与的方式来确保设备的最佳运行状态。预防性维护和自主保养是提高设备效率的两个关键手段。预防性维护包括定期检查、清洁、润滑和调整设备,以预防潜在问题。自主保养则由操作员进行日常的小修小补和简单的维护工作。

预防性维护:预防性维护的一个重要方面是制定详细的维护计划,包括设备检查的频率、维护项目和所需的工具材料。企业可以通过历史数据分析来识别设备的薄弱环节,进而采取针对性的预防措施。预防性维护的实施不仅可以减少设备故障,还能延长设备的使用寿命,提高整体生产效率。

自主保养:自主保养的理念是将设备的日常维护工作分配给操作员,以提高设备的运行效率。操作员对设备的了解程度越高,他们就越能及时发现和解决小问题,避免小问题演变成大故障。自主保养的实施需要对操作员进行系统的培训,使他们掌握基本的维护技能和设备操作知识。

二、降低生产成本

TPM不仅关注设备的高效运行,还强调通过各种手段来降低生产成本。减少设备故障时间和优化资源利用是降低生产成本的两个重要方面。

减少设备故障时间:设备故障不仅会导致生产停滞,还会增加维修成本和影响交货时间。通过TPM的实施,可以大幅度减少设备的故障时间,从而降低因为停机造成的损失。企业可以通过故障分析、根因分析等手段来找出设备故障的根本原因,并采取相应的措施来预防类似问题的再次发生。

优化资源利用:资源的有效利用是降低生产成本的另一个关键点。TPM强调通过精细化管理来提高资源的利用率。例如,通过优化生产流程、合理安排生产计划和有效利用人力资源等手段,可以减少资源的浪费,提高生产效率。TPM还注重能源管理,通过节能减排措施来降低能源消耗,从而进一步降低生产成本。

三、减少停机时间

停机时间是影响生产效率和成本的重要因素。快速故障处理和设备改进是减少停机时间的两个重要手段。

快速故障处理:在设备发生故障时,快速有效地处理故障是减少停机时间的关键。TPM强调建立快速响应机制,包括故障报告、故障分析和故障处理等环节的高效协作。企业可以通过建立故障处理小组、制定应急预案和进行模拟演练等手段来提高故障处理的速度和效率。

设备改进:设备的设计和性能直接影响其运行的稳定性和可靠性。通过TPM的实施,可以识别设备的设计缺陷和性能瓶颈,并进行相应的改进。例如,通过设备的技术升级、零部件的优化和工艺的改进等手段,可以提高设备的稳定性,减少故障的发生频率,从而减少停机时间。

四、提高产品质量

TPM不仅关注设备的运行,还强调通过各种手段来提高产品质量。稳定生产过程和严格质量控制是提高产品质量的两个重要方面。

稳定生产过程:生产过程的稳定性直接关系到产品的质量。通过TPM的实施,可以确保设备的高效运行,减少设备故障和生产过程中的波动,从而提高产品的质量稳定性。企业可以通过优化生产流程、加强过程监控和实施精细化管理等手段来稳定生产过程,提高产品质量。

严格质量控制:质量控制是确保产品质量的重要手段。TPM强调通过全员参与的方式来加强质量控制,包括操作员的自检、过程控制和最终检验等环节。企业可以通过建立严格的质量标准、实施质量管理体系和进行持续改进等手段来加强质量控制,确保产品质量符合客户的要求。

五、全员参与和持续改进

TPM的成功实施离不开全员参与和持续改进。员工培训和持续改进是实现全员参与和持续改进的两个重要方面。

员工培训:员工的培训是TPM成功实施的基础。通过系统的培训,使员工掌握设备操作、维护和故障处理的技能,提高他们的专业素质和工作能力。企业可以通过制定培训计划、开展培训课程和进行技能考核等手段来提高员工的综合素质,确保他们能够胜任工作要求。

持续改进:持续改进是TPM的核心理念之一。通过持续改进,企业可以不断优化设备的运行、提高生产效率和产品质量。企业可以通过PDCA循环、六西格玛等持续改进工具来识别问题、分析原因、制定对策和实施改进。持续改进不仅可以提高设备的运行效率,还能增强企业的竞争力和市场适应能力。

六、TPM的实施步骤和方法

TPM的实施需要系统的方法和步骤。准备阶段、实施阶段和评估阶段是TPM实施的三个重要阶段。

准备阶段:准备阶段是TPM实施的基础。包括成立TPM小组、制定TPM计划、进行员工培训和设备状态评估等工作。企业可以通过广泛的宣传和动员,使全体员工了解TPM的意义和目标,增强他们的参与意识和责任感。

实施阶段:实施阶段是TPM的关键阶段。包括设备的预防性维护、自主管理、故障分析和持续改进等工作。企业可以通过制定详细的实施计划、明确责任分工和加强过程管理等手段来确保TPM的顺利实施。

评估阶段:评估阶段是对TPM实施效果的总结和评估。包括效果评估、问题分析和改进措施等工作。企业可以通过定期的评估和总结,找出TPM实施中的问题和不足,制定改进措施,不断提高TPM的实施效果。

七、TPM实施中的挑战和对策

TPM的实施过程中可能会遇到一些挑战。员工抵触情绪、资源不足和管理层支持不足是实施TPM的三个主要挑战。

员工抵触情绪:员工的抵触情绪是TPM实施中的一个重要挑战。企业可以通过加强宣传和培训,增强员工对TPM的理解和认同,消除他们的抵触情绪。企业还可以通过建立激励机制,鼓励员工积极参与TPM的实施,增强他们的责任感和主人翁意识。

资源不足:资源不足是TPM实施中的另一个挑战。企业可以通过合理的资源配置和有效的资源管理来解决资源不足的问题。企业还可以通过外部资源的引入,如聘请专家顾问、借鉴先进经验等来弥补资源的不足。

管理层支持不足:管理层的支持是TPM成功实施的关键。企业可以通过加强管理层的培训和宣传,增强他们对TPM的理解和支持。企业还可以通过建立管理层的考核和激励机制,确保管理层对TPM的重视和投入。

八、TPM的未来发展趋势

随着科技的不断进步和市场的不断变化,TPM也在不断发展和演变。智能化和数字化、绿色生产和可持续发展和全球化和跨文化管理是TPM的三个未来发展趋势。

智能化和数字化:随着物联网、大数据、人工智能等技术的发展,TPM也在向智能化和数字化方向发展。企业可以通过引入智能设备、建立数字化管理系统和实施智能化维护等手段来提高TPM的实施效果。

绿色生产和可持续发展:绿色生产和可持续发展是现代企业的重要目标。TPM也在向绿色生产和可持续发展方向发展。企业可以通过实施节能减排措施、推广绿色生产技术和加强环保管理等手段来实现绿色生产和可持续发展。

全球化和跨文化管理:随着全球化的发展,企业的生产和管理也在向全球化和跨文化管理方向发展。TPM也需要适应这一趋势,通过跨文化管理、国际合作和全球资源整合等手段来提高TPM的实施效果。

总之,TPM的实施可以显著提高企业的生产效率、降低生产成本、提高产品质量和增强市场竞争力。企业需要通过系统的方法和步骤,克服实施中的挑战,不断优化和改进TPM的实施效果。未来,TPM将继续向智能化、绿色化和全球化方向发展,为企业的可持续发展提供有力支持。

相关问答FAQs:

TPM应用业务报告:全面解析与实施策略

在当今竞争激烈的市场环境中,企业必须通过精益管理和高效运营来提升竞争力。全面生产维护(TPM)作为一种重要的管理策略,能够帮助企业实现设备的高效运作,从而提高整体生产效率。本文将深入探讨TPM的定义、实施步骤、以及其在各行业中的应用案例,以便企业能够更好地理解和运用TPM。

一、什么是TPM?

TPM,即全面生产维护(Total Productive Maintenance),是一种以设备为中心的管理理念。它的核心目标是最大化设备的有效性,通过全员参与的方式,减少设备故障、提高生产效率。TPM不仅关注设备的维护,还强调团队协作、持续改进和员工培训等方面。

二、TPM的主要原则

TPM的实施基于以下八大支柱:

-

自主维护:鼓励操作工对设备进行日常维护和检查,以发现问题并进行初步处理。

-

计划维护:根据设备的运行状态和历史数据,制定科学的维护计划,降低故障率。

-

质量维护:确保设备在生产过程中能够保持高质量的生产水平,减少不合格产品的产生。

-

教育与培训:通过定期培训提升员工的技能和知识,使他们能够更好地操作设备和进行维护。

-

设备管理:对设备进行全面的管理,包括选型、采购、安装、调试和报废。

-

安全、卫生与环境:确保生产环境的安全和卫生,减少对员工健康和环境的影响。

-

新产品导入:在新产品开发过程中,考虑设备的适应性和生产效率。

-

持续改善:通过数据分析和员工反馈,不断改进维护流程和生产方式。

三、TPM的实施步骤

TPM的实施过程可以分为以下几个步骤:

-

建立TPM团队:组建跨部门的TPM团队,负责TPM的实施和推进。

-

现状分析:对企业现有设备的运行状态、故障历史和维护情况进行全面分析。

-

制定目标:根据现状分析结果,制定具体的TPM实施目标,如设备可用率、故障率等。

-

培训与宣传:对员工进行TPM理念和方法的培训,提高全员的参与意识。

-

实施自主维护:鼓励操作工对设备进行日常检查和小维修,提高设备的日常运行质量。

-

建立维护计划:根据设备的使用情况和历史数据,制定定期维护和保养计划。

-

监控与评估:定期对TPM实施效果进行评估,收集数据并进行分析,及时调整策略。

-

持续改进:通过员工反馈和数据分析,不断优化TPM实施流程,确保长期有效性。

四、TPM在各行业中的应用案例

TPM的成功实施在多个行业中都有显著的成效,以下是几个典型案例:

-

制造业:某汽车制造厂通过实施TPM,设备故障率降低了30%,生产效率提高了20%。通过自主维护和计划维护,员工对设备的认识和操作能力得到了提升,生产线的稳定性显著增强。

-

食品加工:某食品加工企业实施TPM后,设备的停机时间减少了40%。通过定期的维护和质量检查,产品的不合格率大幅降低,客户满意度也显著提升。

-

化工行业:在某化工厂,TPM的引入使得设备的可用性从85%提高至95%。通过建立完善的安全和环境管理体系,企业在保障生产安全的同时,也提升了生产效率。

五、TPM实施中的挑战与对策

尽管TPM具有显著的优势,但在实施过程中也可能面临一些挑战:

-

员工抵触情绪:部分员工可能对TPM的实施持抵触态度,认为增加了工作负担。对此,企业应加强宣传培训,使员工认识到TPM的意义和益处。

-

管理层支持不足:TPM需要管理层的全力支持,缺乏支持可能导致实施效果大打折扣。企业应建立明确的TPM目标,并确保管理层的积极参与。

-

缺乏持续改进机制:TPM的实施需要持续的改进和调整,企业应建立有效的数据监控和反馈机制,确保TPM能够长期发挥作用。

六、结论

全面生产维护(TPM)作为一种有效的管理工具,能够显著提升企业的生产效率和设备可靠性。通过全员参与、持续改进和科学管理,企业能够在竞争激烈的市场中占据一席之地。实施TPM不仅仅是技术层面的改进,更是企业文化的变革,只有在全员的共同努力下,TPM才能发挥其应有的价值。

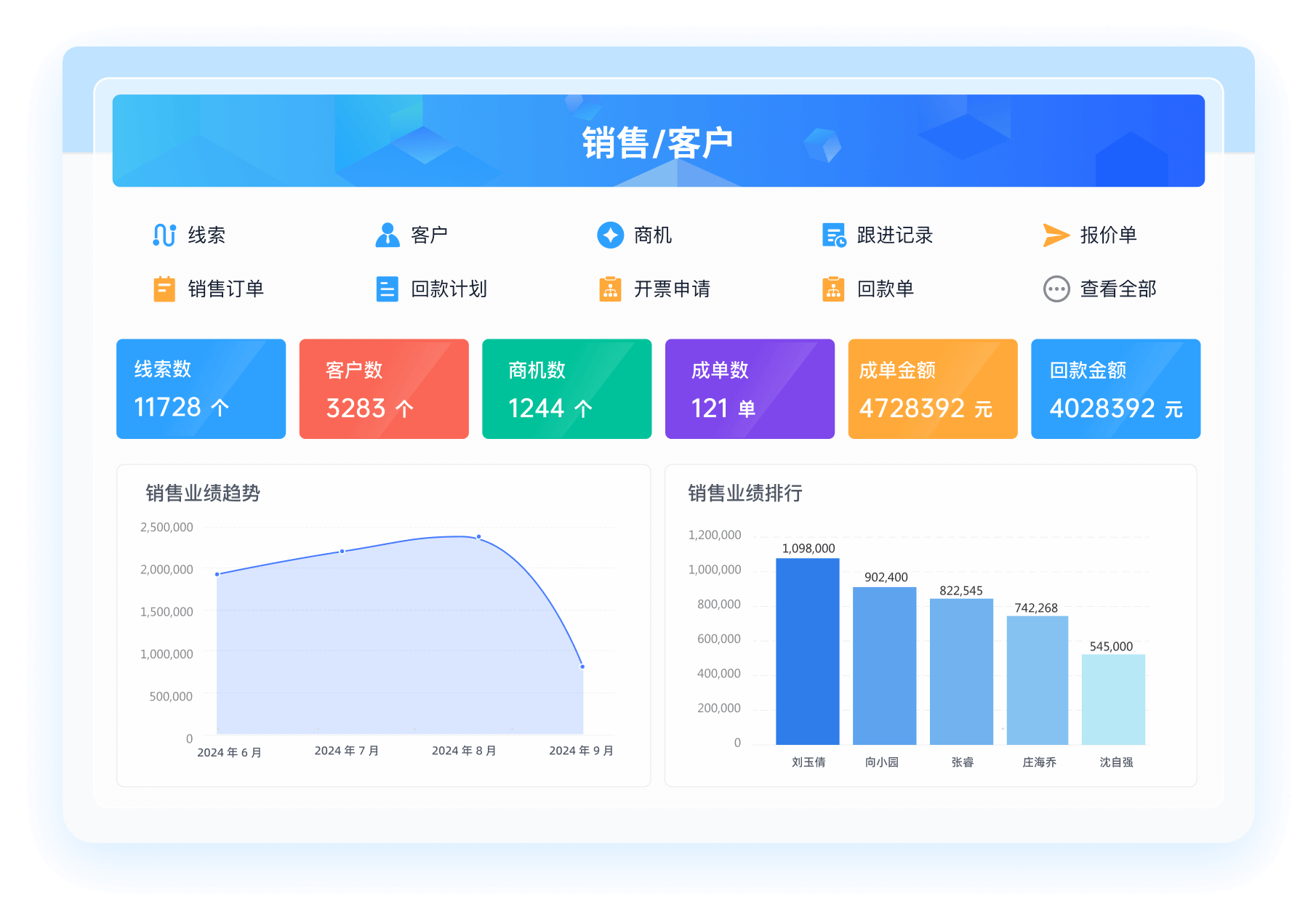

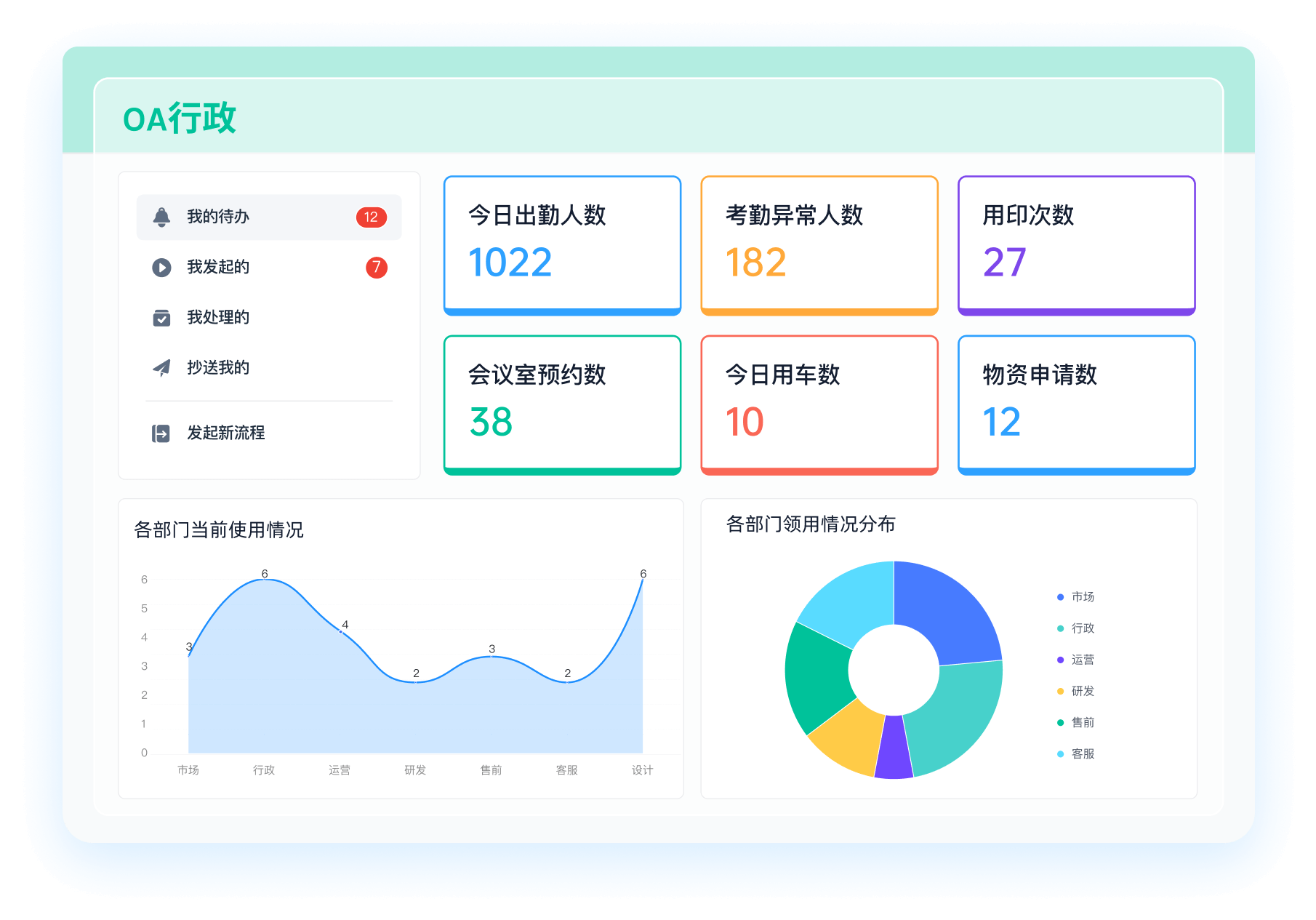

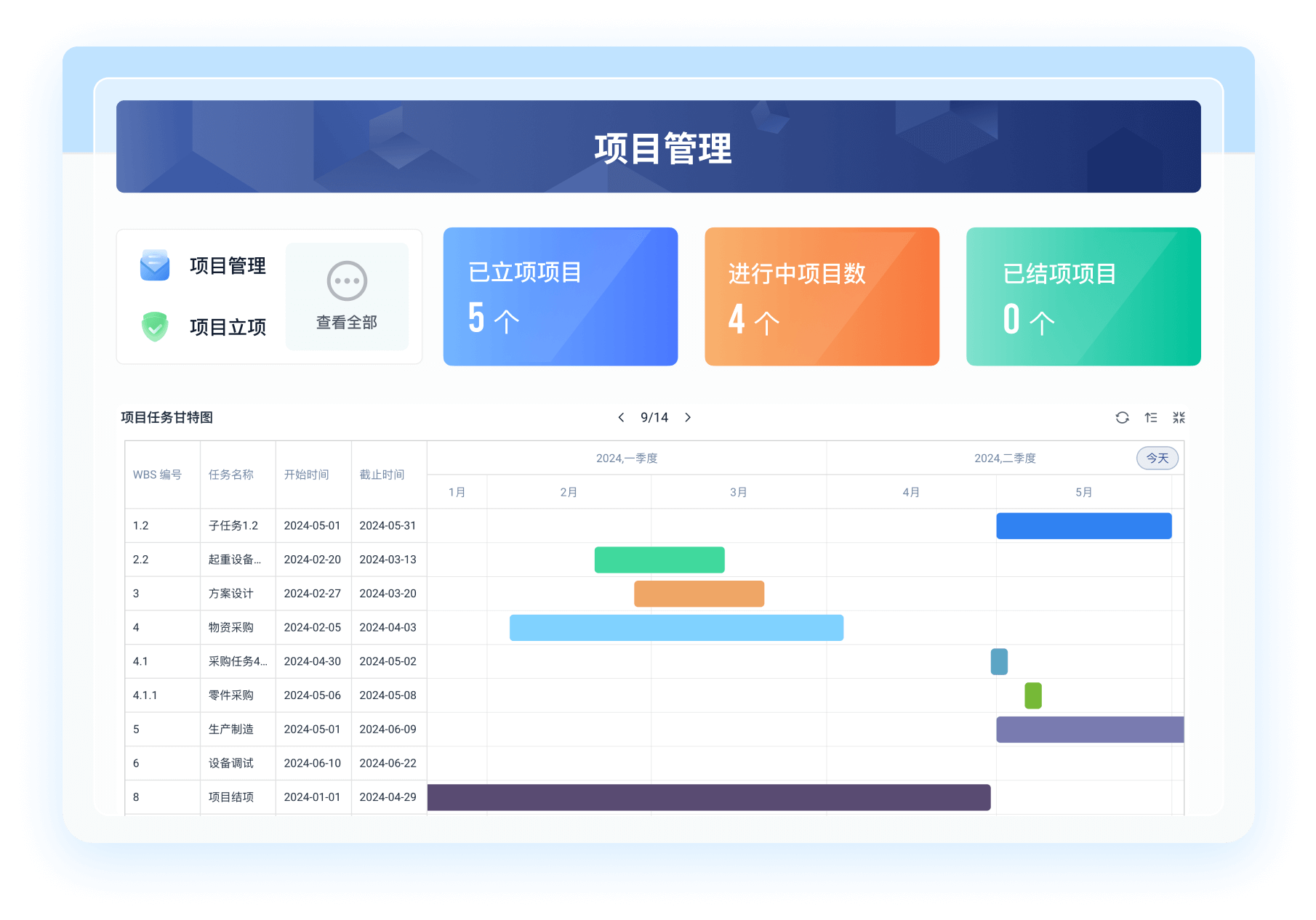

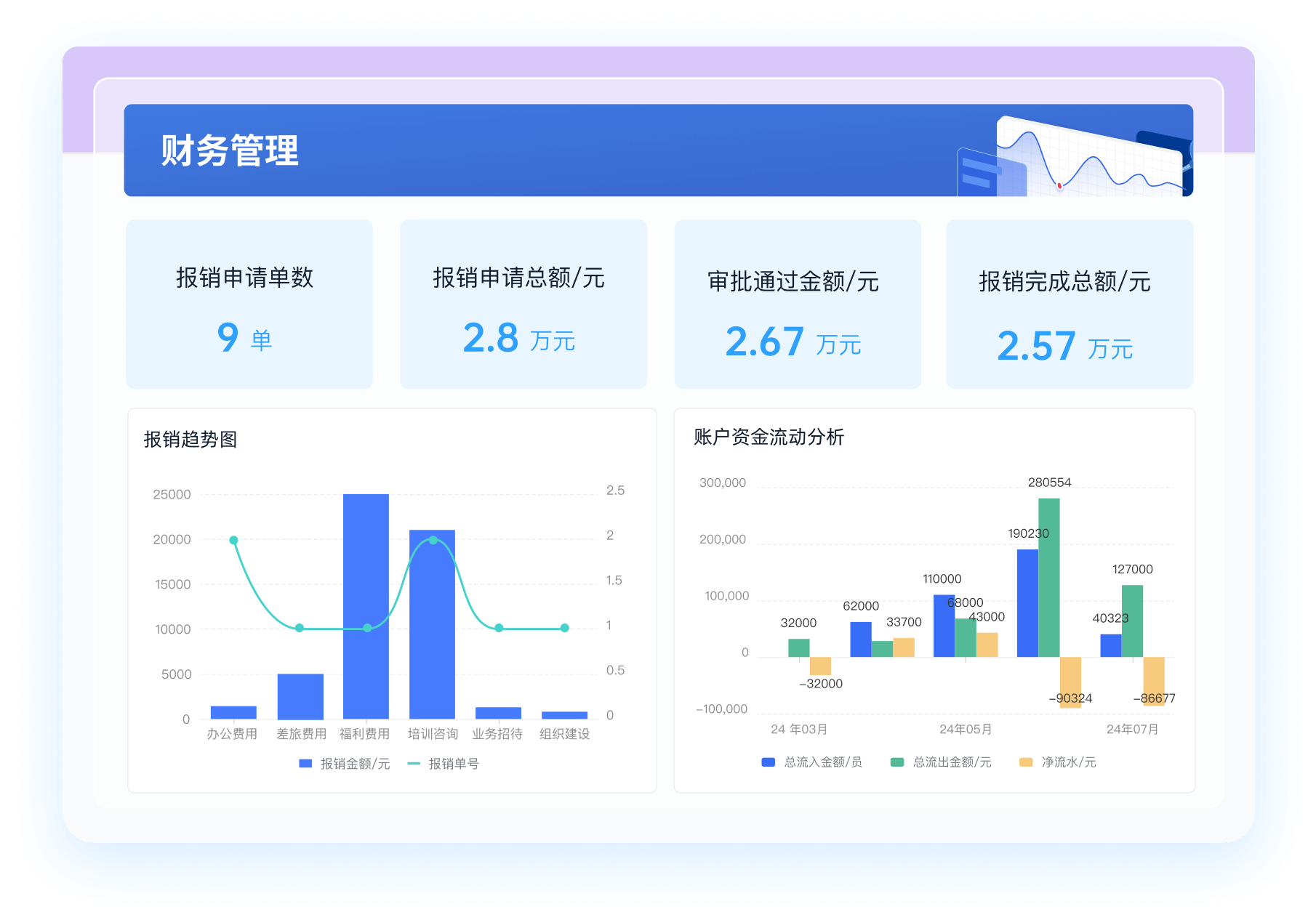

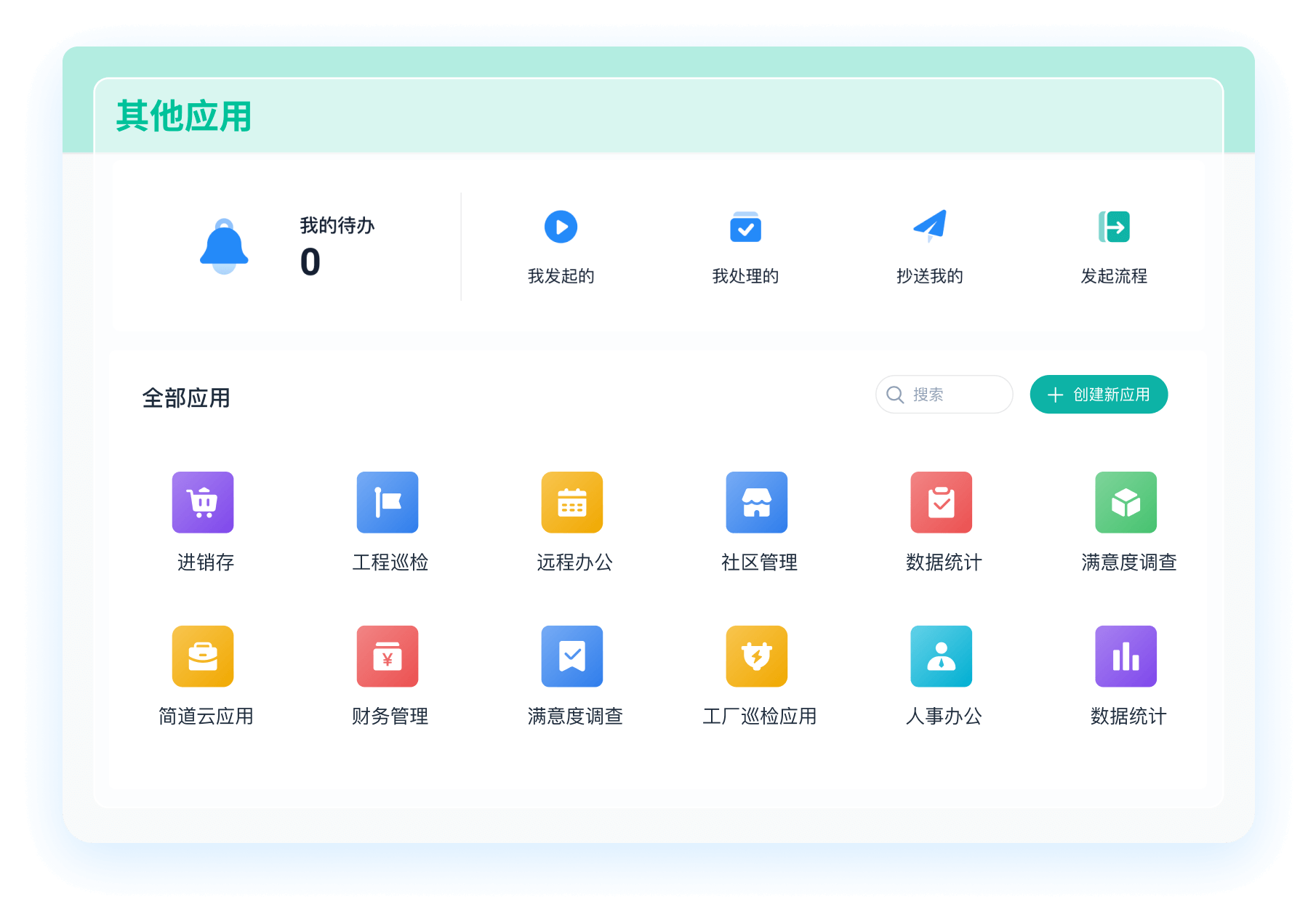

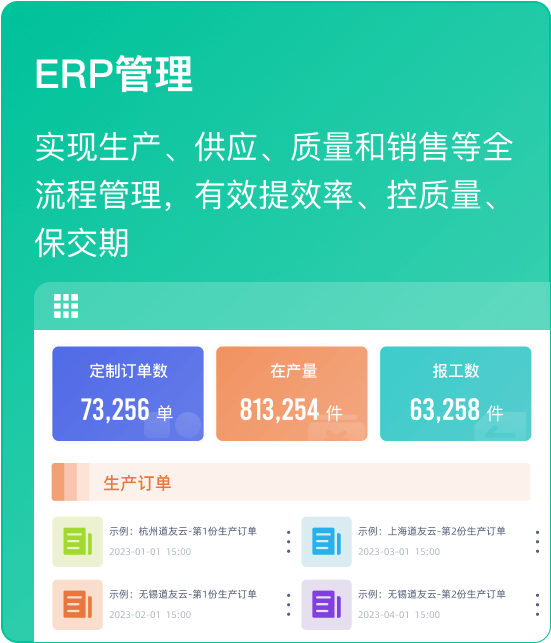

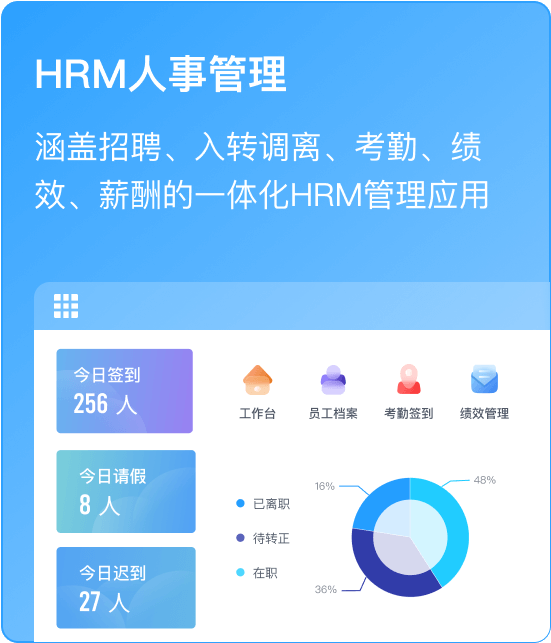

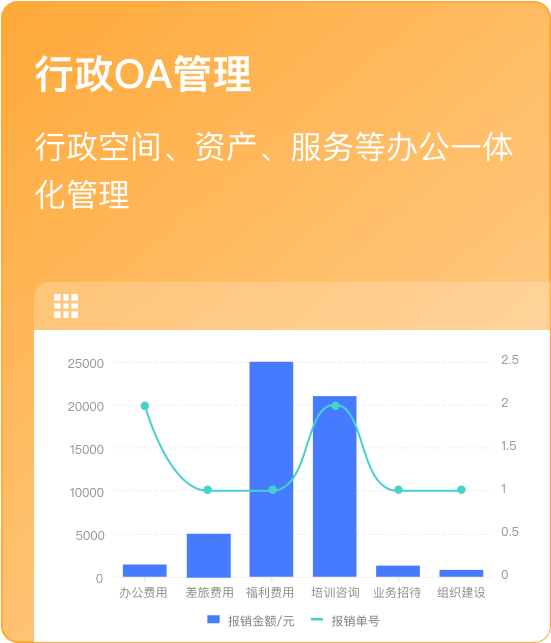

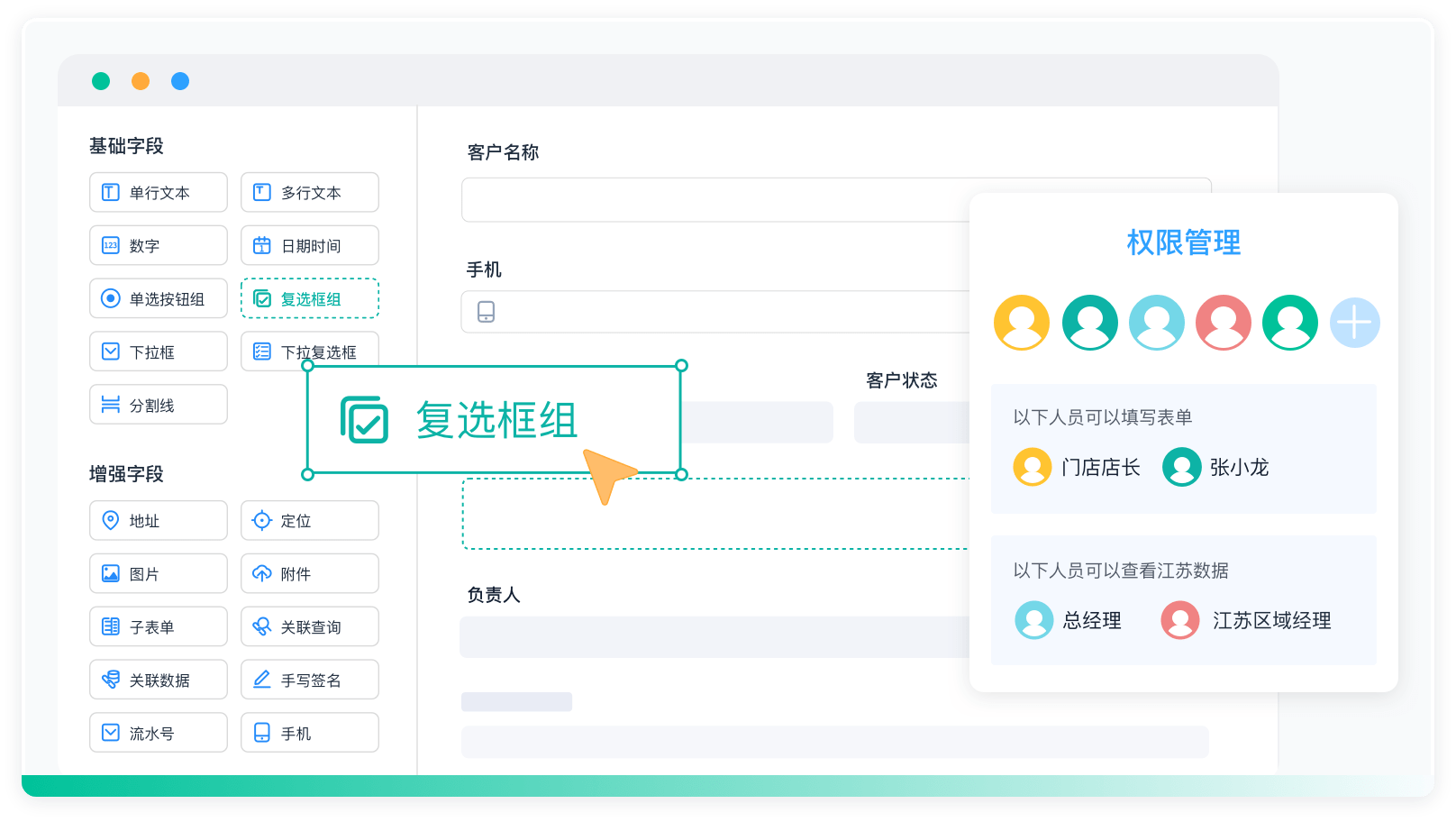

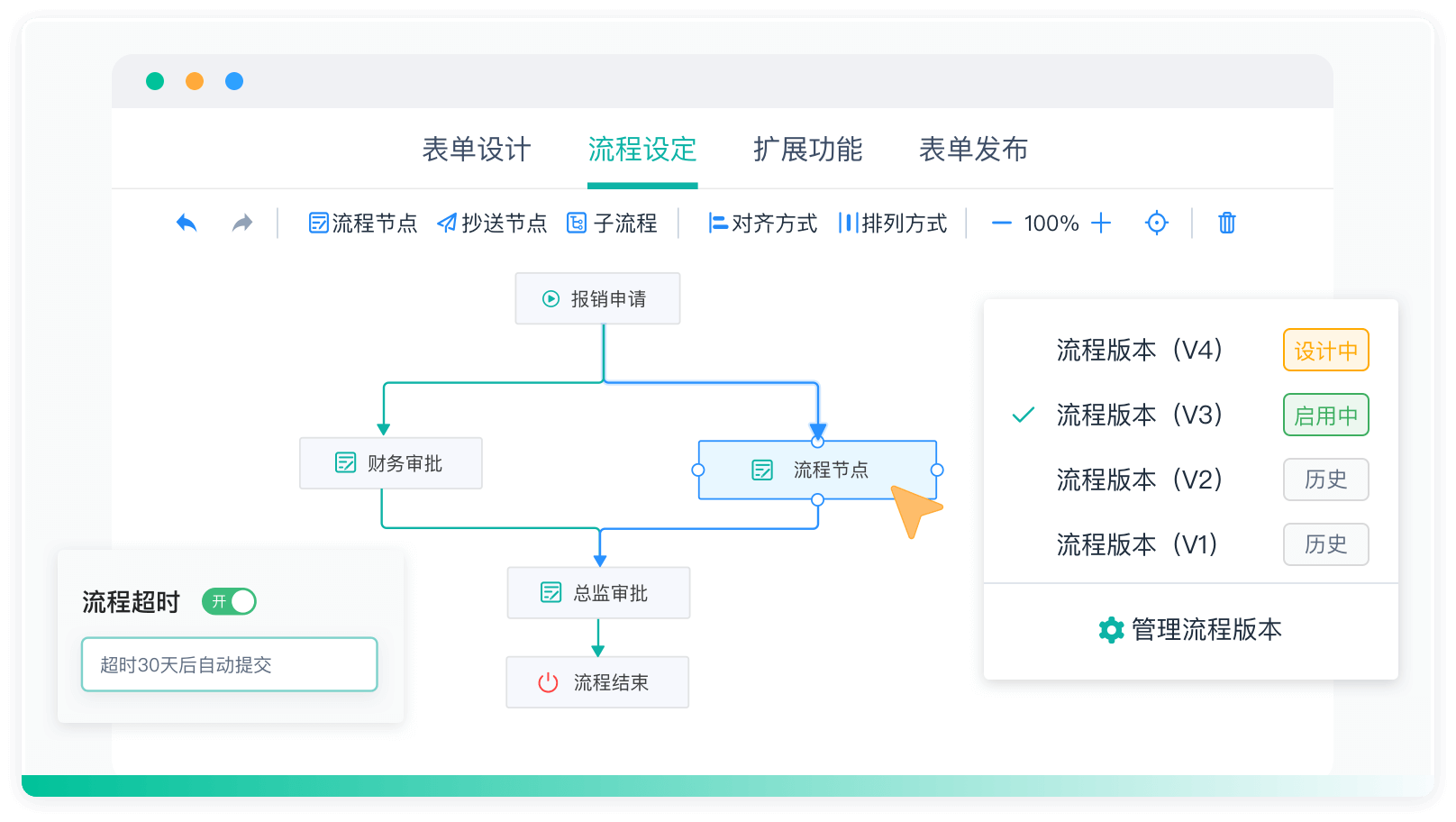

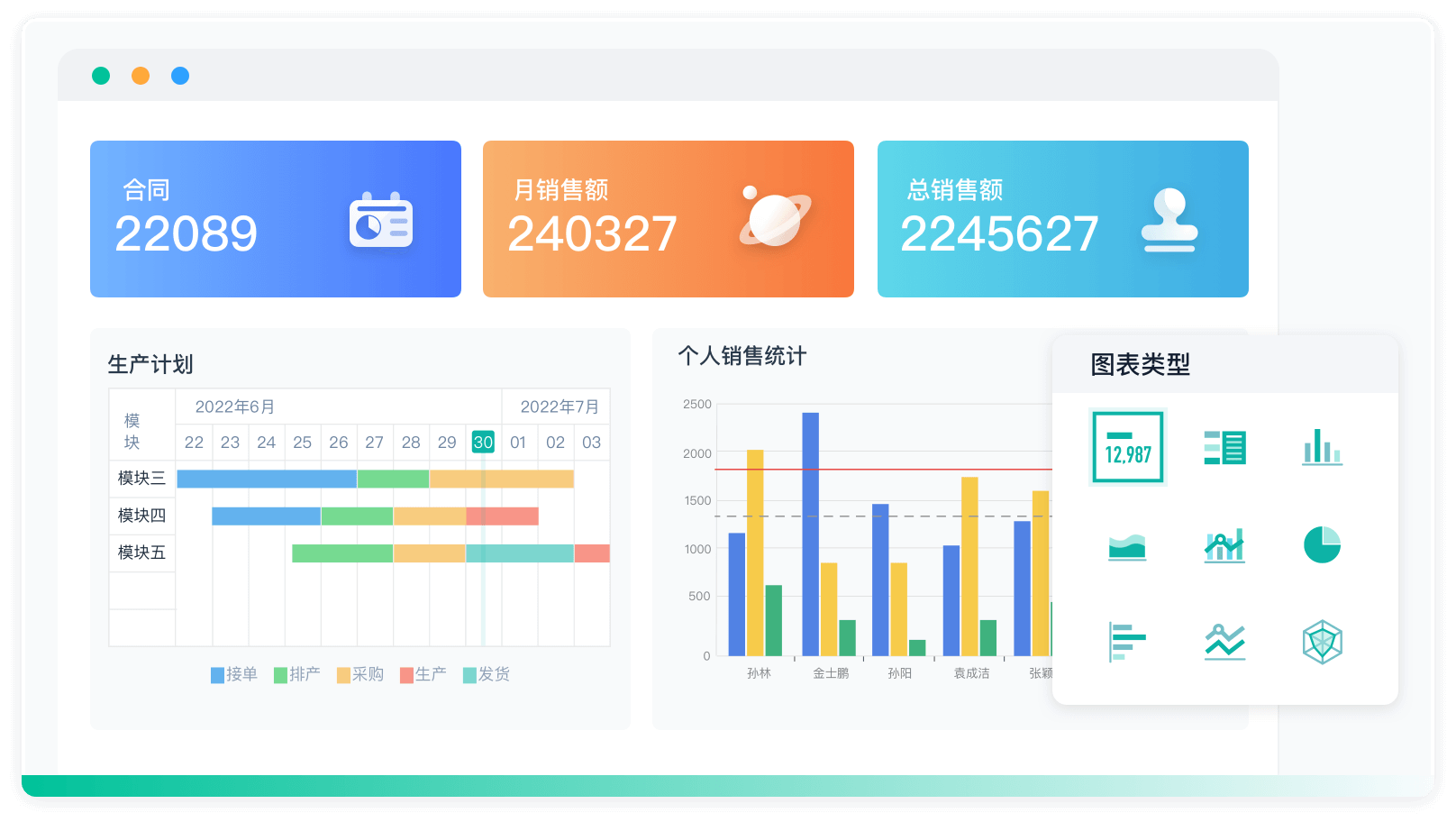

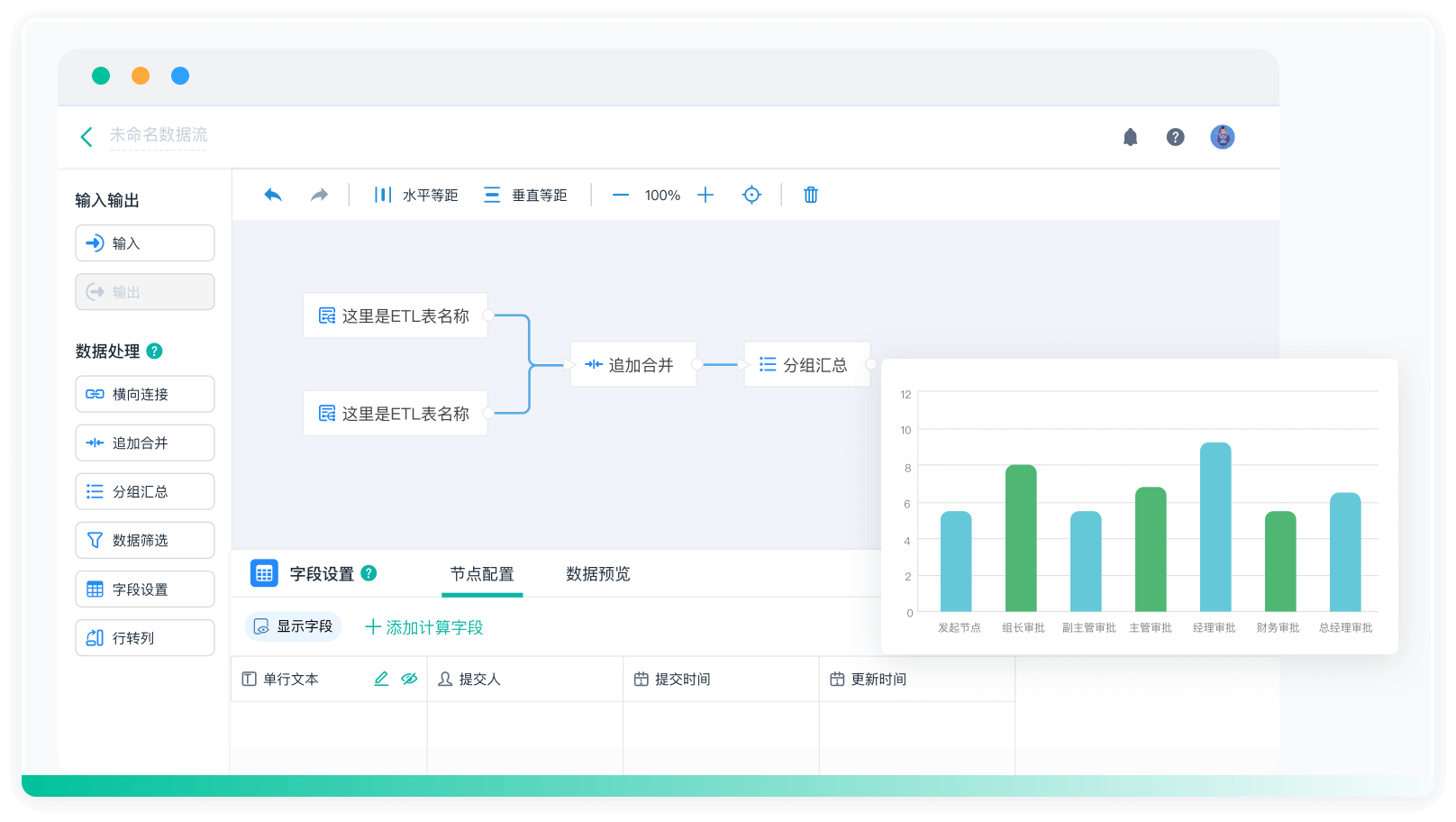

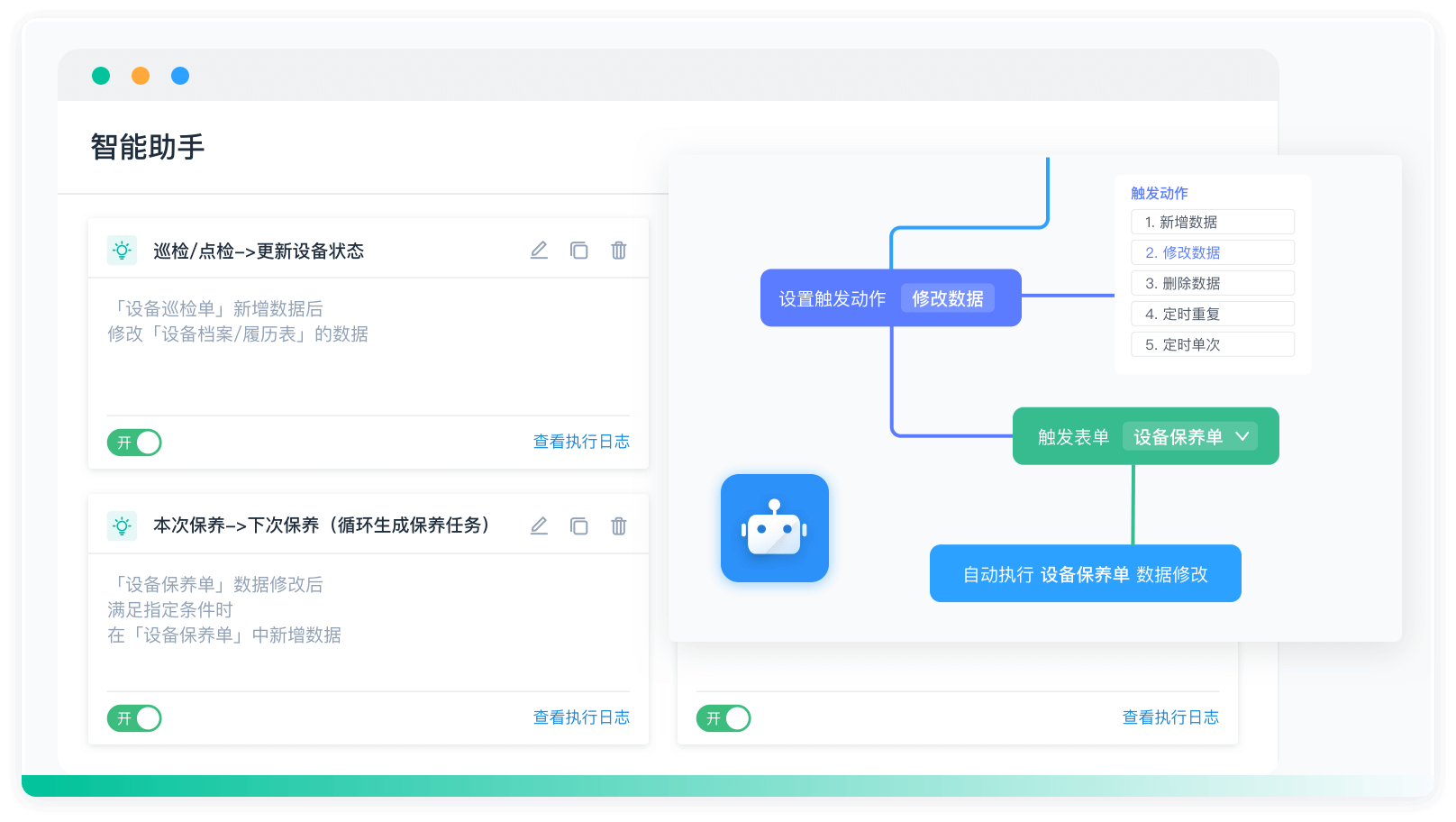

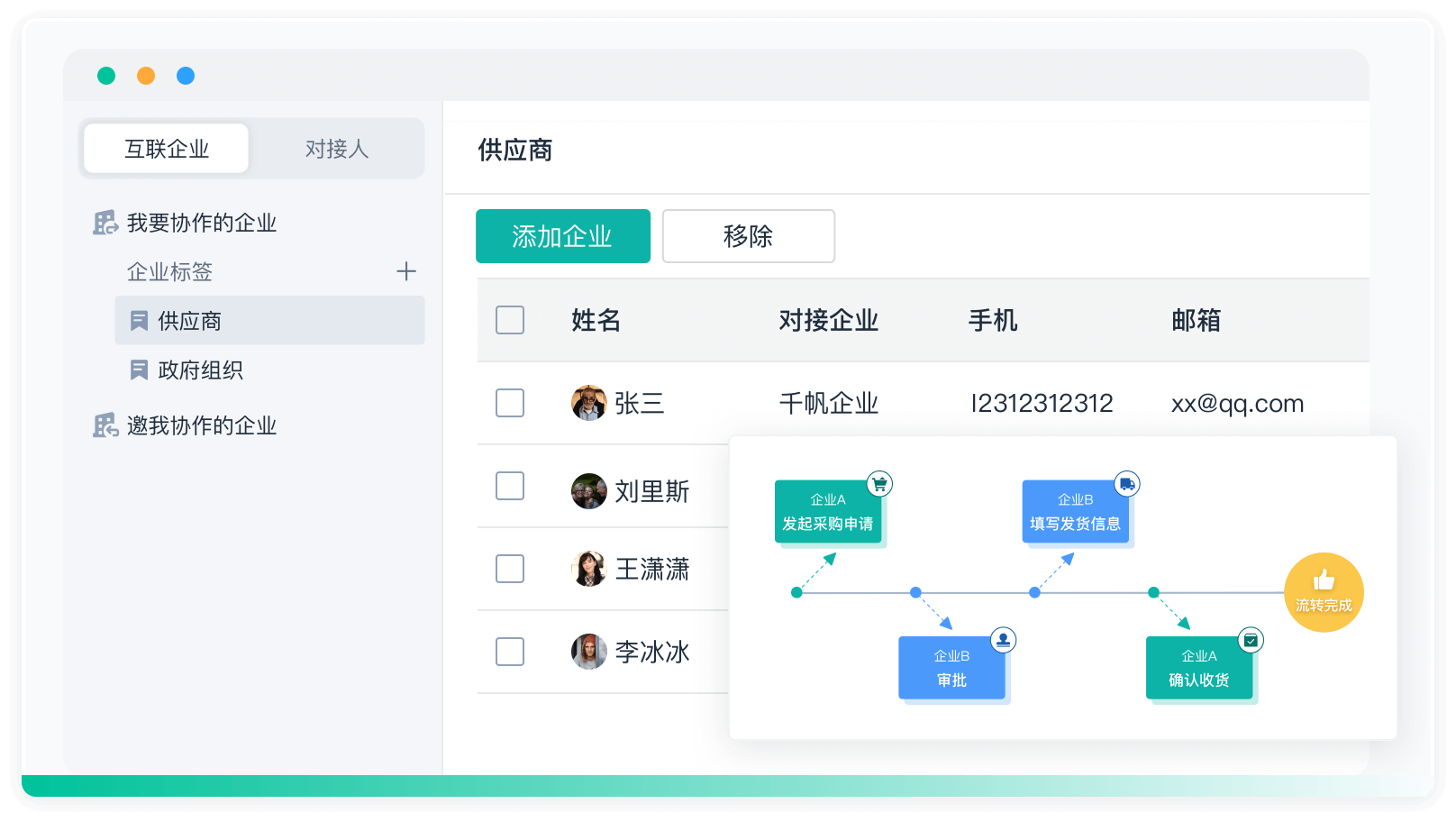

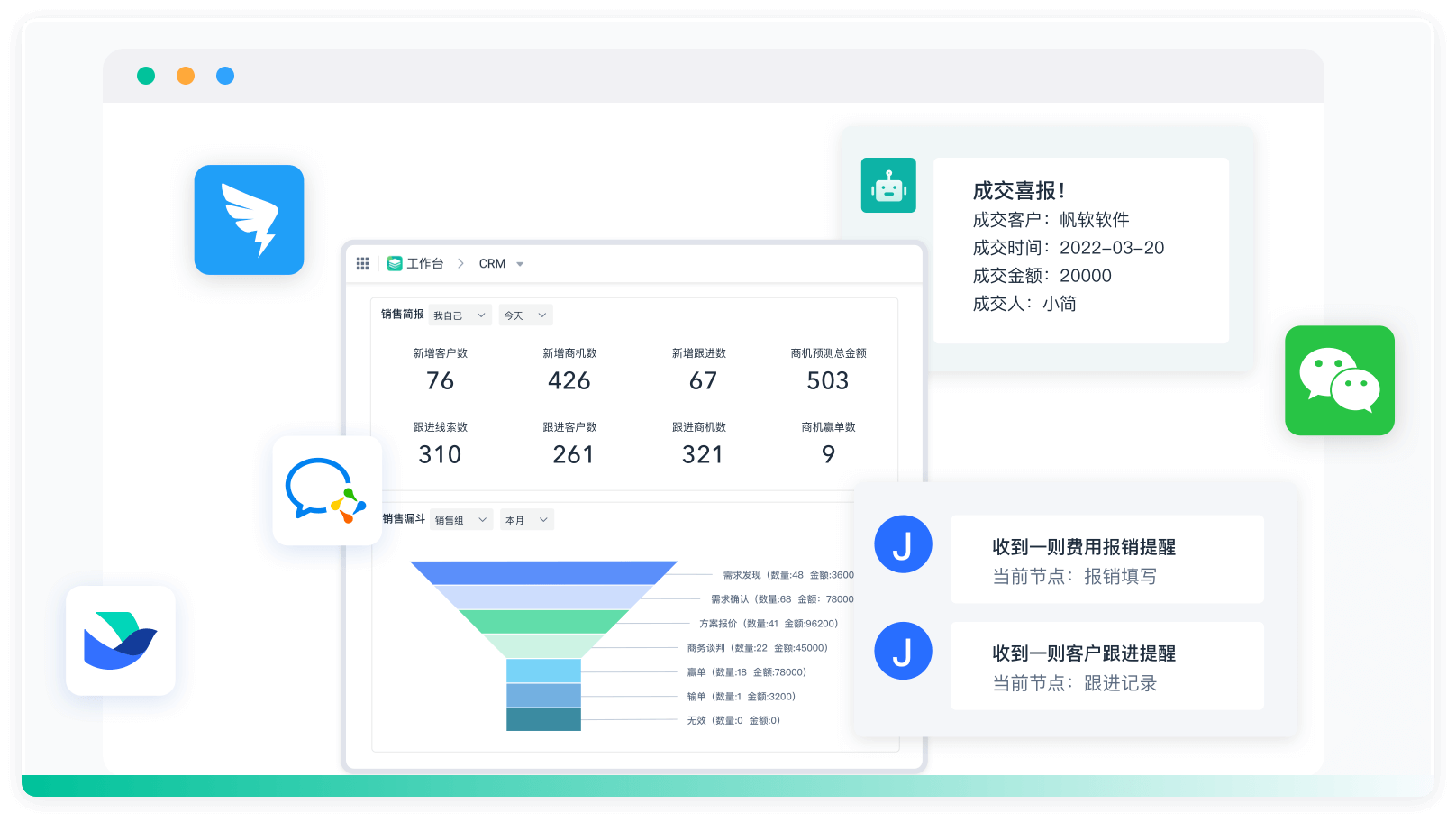

在选择合适的工具和平台来支持TPM的实施时,企业可以考虑一些零代码开发平台,这些平台能够帮助企业快速构建管理软件,提升工作效率。例如,推荐一个好用的零代码开发平台,5分钟即可搭建一个管理软件:

地址: https://s.fanruan.com/x6aj1;

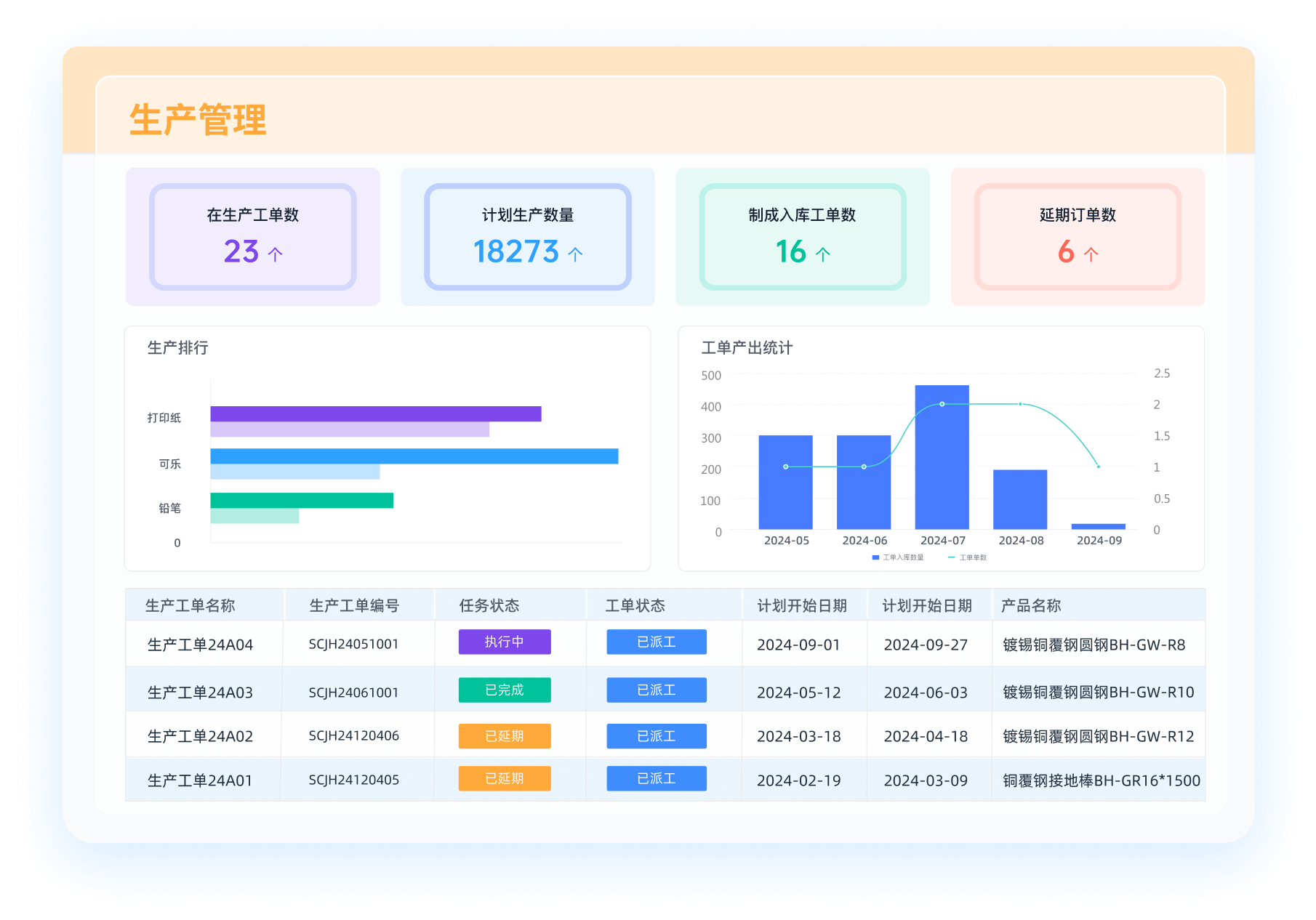

此外,企业还可以利用100+企业管理系统模板免费使用,帮助企业更高效地管理运营,无需下载,在线安装:

地址: https://s.fanruan.com/7wtn5;

阅读时间:8 分钟

阅读时间:8 分钟  浏览量:196次

浏览量:196次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》