MES系统管理程序英文

-

已被采纳为最佳回答

MES系统管理程序是制造执行系统的核心组成部分,主要用于实时监控生产过程、优化生产效率、提高产品质量、以及降低生产成本。 其中,实时监控生产过程是MES系统的关键功能之一。它通过数据采集和实时反馈,帮助企业了解生产线的实际运行情况,从而及时调整生产计划和资源配置,以达到最佳生产效率。MES系统能够与设备直接对接,自动获取生产数据,分析设备状态,实时生成生产报告,为企业决策提供数据支持,确保生产过程的透明性和高效性。

一、MES系统的定义与功能

制造执行系统(MES)是一种集成信息技术与生产管理的系统,其主要目的是在生产过程中实现信息流与物料流的有效管理。MES系统可以连接企业的上层ERP系统和底层设备,形成一个贯通的生产信息链。其核心功能包括生产计划调度、质量管理、设备管理、库存管理、以及数据分析。通过这些功能,MES系统能有效提升生产效率,减少生产周期,并确保产品质量。

二、MES系统的工作流程

MES系统的工作流程通常包括以下几个步骤:数据采集、实时监控、分析决策、执行反馈。在数据采集阶段,MES系统通过传感器、条形码和RFID等技术,获取生产线上的实时数据,包括设备状态、生产进度和物料使用情况。实时监控环节则是MES系统通过可视化界面,实时展示生产过程中的各种数据,帮助管理者快速识别问题。分析决策阶段,系统利用大数据和人工智能技术,对收集到的数据进行分析,提供优化建议。执行反馈环节则是将优化措施落实到生产过程中,形成闭环管理。

三、MES系统的主要优势

引入MES系统可以为企业带来多方面的优势,主要包括提升生产效率、降低生产成本、提高产品质量、增强灵活性和透明度。通过实时监控和数据分析,企业能够及时发现生产过程中的瓶颈,快速调整生产策略,从而有效提升生产效率。与此同时,MES系统能够自动记录生产数据,减少人为错误,确保产品质量的稳定性。此外,MES系统的灵活性使得企业能够快速响应市场需求的变化,及时调整生产计划,以适应不同的客户需求。

四、MES系统的应用领域

MES系统在多个行业中得到广泛应用,特别是在制造业、食品与饮料行业、制药行业、汽车行业、电子行业等领域。在制造业中,MES系统用于优化生产流程,降低废料率,提高生产效率。在食品与饮料行业,MES系统能够确保生产过程符合卫生标准,保证产品安全。在制药行业,MES系统被用来监控生产过程,以确保产品符合药品监管要求。在汽车和电子行业,MES系统则通过实时数据分析,优化生产线的运作,提高产品的一致性和质量。

五、MES系统与其他系统的集成

MES系统通常需要与企业的其他信息系统(如ERP、SCADA、PLM等)进行集成,以实现信息的共享与流通。这种集成能够消除信息孤岛,提高企业整体运作效率。例如,MES系统与ERP系统的集成,可以实现生产计划与物料需求的自动对接,确保生产过程中的物料供应及时准确。同时,MES系统还可以与SCADA系统集成,实时监控设备的运行状态,确保设备的高效运转。通过与PLM系统的集成,MES系统能够在产品设计阶段就考虑生产可行性,减少设计与生产之间的沟通成本。

六、MES系统的实施挑战

尽管MES系统的优势明显,但在实施过程中也会面临一些挑战,包括高昂的实施成本、复杂的系统集成、员工培训不足、以及数据安全问题。实施MES系统需要投入大量的资金和时间,尤其是在系统集成和员工培训方面,企业需要做好充分的准备。员工的技术水平和对新系统的适应能力也是成功实施MES系统的重要因素之一。此外,数据安全问题也不容忽视,企业需要采取有效的措施,确保生产数据的安全性和隐私。

七、MES系统的未来发展趋势

随着工业4.0的推进,MES系统也在不断发展,未来将呈现出一些新趋势,包括智能化、云化、模块化、以及大数据分析。智能化方面,MES系统将结合人工智能和机器学习技术,实现更高效的数据分析和决策支持。云化趋势则意味着越来越多的企业将选择云端MES解决方案,降低实施成本,提高系统的灵活性。模块化设计将使得企业能够根据自身需求,灵活选择和配置MES系统的功能模块,降低系统复杂性。此外,随着大数据技术的发展,MES系统将能够处理更大规模的数据集,提供更为精准的生产洞察。

八、成功实施MES系统的关键因素

成功实施MES系统需要关注多个关键因素,包括高层管理支持、明确的项目目标、全面的需求分析、有效的沟通与培训、以及持续的系统优化。高层管理的支持是实施MES系统的基础,能够为项目提供必要的资源和决策支持。明确的项目目标能够帮助团队聚焦于关键问题,确保项目的顺利推进。全面的需求分析可以确保系统功能符合企业的实际需求,有效减少后期的修改成本。有效的沟通与培训则能够帮助员工尽快适应新系统,提升系统的使用效率。持续的系统优化是确保MES系统长期有效的重要环节,企业需定期评估系统运行情况,并进行相应的调整与优化。

九、总结与展望

MES系统作为现代制造业的重要工具,能够通过实时监控和数据分析,帮助企业提升生产效率、降低成本、提高产品质量,增强市场竞争力。尽管在实施过程中会面临一些挑战,但通过合理的规划与管理,这些挑战是可以克服的。未来,MES系统将继续向智能化、云化和模块化发展,助力企业在数字化转型的过程中,迈向新的高度。企业在实施MES系统时,应关注关键成功因素,确保系统的顺利落地与持续优化,以实现最大的投资回报。

1年前 -

MES (Manufacturing Execution System) management programs are critical for streamlining manufacturing processes. They enable real-time monitoring, control, and optimization of production activities. MES systems are essential for improving operational efficiency, enhancing product quality, and ensuring compliance with industry standards. By integrating MES with other enterprise systems like ERP (Enterprise Resource Planning) and SCM (Supply Chain Management), organizations can achieve a higher level of operational visibility and coordination.

EFFICIENCY IMPROVEMENT THROUGH MES SYSTEMS

MES systems enhance manufacturing efficiency by providing real-time data on production processes. This data allows for immediate adjustments to be made, minimizing downtime and optimizing resource usage. For example, if a machine experiences an issue, the MES system can alert operators and suggest corrective actions, reducing the likelihood of production delays.

REAL-TIME DATA MONITORING AND CONTROL

One of the primary functions of MES systems is to offer real-time monitoring of production lines. This feature allows manufacturers to track progress, identify bottlenecks, and address issues as they arise. MES systems collect data from various sensors and devices on the shop floor, providing a comprehensive view of the manufacturing process. This data is crucial for maintaining product quality and ensuring that production targets are met.

INTEGRATION WITH ERP AND SCM SYSTEMS

Integrating MES with ERP and SCM systems enhances overall production efficiency. While ERP systems handle business processes and financial data, and SCM systems manage the supply chain, MES systems focus on real-time production control. This integration ensures that all systems are synchronized, allowing for better decision-making and coordination across the organization. For instance, MES data can be used to update ERP systems with accurate production information, which in turn informs supply chain management decisions.

ENHANCING PRODUCT QUALITY AND COMPLIANCE

MES systems play a significant role in maintaining product quality and ensuring compliance with industry regulations. They provide detailed records of each production batch, including material usage, process parameters, and inspection results. This documentation is essential for traceability and meeting regulatory requirements. Additionally, MES systems enable manufacturers to implement quality control measures and corrective actions promptly, preventing defects and ensuring that products meet established standards.

OPERATIONAL VISIBILITY AND ANALYTICS

MES systems offer advanced analytics and reporting capabilities that provide valuable insights into manufacturing operations. By analyzing data collected from various sources, manufacturers can identify trends, predict maintenance needs, and optimize production schedules. This level of visibility allows for more informed decision-making and continuous improvement in manufacturing processes.

IMPLEMENTATION CONSIDERATIONS

When implementing an MES system, several factors need to be considered. These include system compatibility with existing infrastructure, scalability, and user training. Proper planning and execution are crucial to ensure a smooth transition and maximize the benefits of the MES system. Engaging with experienced vendors and consultants can help address potential challenges and ensure that the system meets the specific needs of the organization.

FUTURE TRENDS IN MES SYSTEMS

The field of MES is continually evolving, with advancements in technology driving new capabilities. Emerging trends include the integration of artificial intelligence (AI) and machine learning for predictive analytics, the adoption of Industry 4.0 technologies, and the increasing use of cloud-based MES solutions. These trends promise to further enhance the functionality and flexibility of MES systems, providing manufacturers with even greater tools for optimizing their operations.

By focusing on these aspects, manufacturers can leverage MES systems to achieve greater efficiency, improve product quality, and maintain compliance with industry standards.

1年前 -

MES(Manufacturing Execution System)系统管理程序是企业生产管理中不可或缺的工具,它用于实时监控和控制生产过程,提高生产效率和质量。 MES系统管理程序的主要功能包括生产调度、质量管理、设备维护和数据采集。其中,生产调度功能可以优化生产计划和资源配置,确保生产线的高效运行。例如,通过实时跟踪生产进度,MES系统能够及时调整生产计划,减少生产瓶颈,提升整体生产效率。MES系统管理程序帮助企业更好地实现生产目标、降低成本、提高产品质量。

一、MES系统的基本功能

MES系统的基本功能涵盖了从生产调度到质量管理的各个方面。 首先,生产调度是MES系统最核心的功能之一,它负责将生产计划转化为实际的生产任务。通过实时数据采集和分析,MES系统能够自动调整生产计划,确保生产资源得到最优配置。例如,系统可以根据生产线的实时状态调整工序安排,减少生产停滞时间,提高生产效率。其次,质量管理功能使企业能够实时监控生产过程中产品的质量。系统通过对生产数据的分析,可以发现潜在的质量问题,并及时采取措施进行纠正,从而降低废品率。设备维护功能则帮助企业保持设备的正常运行状态,通过预测性维护和故障检测,减少设备故障对生产的影响。

二、MES系统的实施步骤

实施MES系统是一个复杂的过程,涉及需求分析、系统选择、方案设计、实施与培训等多个步骤。 首先,在需求分析阶段,企业需要明确自身的生产管理需求,包括生产流程、数据采集需求和质量控制要求。通过与MES供应商的沟通,制定出详细的系统需求文档,为后续的系统选择和方案设计奠定基础。其次,系统选择阶段涉及对不同MES系统的比较和评估,包括系统的功能、性能、价格以及供应商的服务质量。选择合适的MES系统后,企业需要进行方案设计,确定系统的具体配置和功能模块。实施阶段包括系统的安装、配置和调试,确保系统能够与企业现有的生产设备和管理系统进行有效集成。最后,培训阶段则是为了确保操作人员能够熟练使用MES系统,包括系统操作、数据输入和问题处理等方面的培训。

三、MES系统的主要优势

MES系统为企业提供了显著的优势,包括提高生产效率、降低生产成本、改善产品质量和增强生产灵活性。 首先,通过实时监控和数据分析,MES系统能够提高生产效率。系统能够实时跟踪生产进度,自动调整生产计划,从而减少生产瓶颈和停滞时间。其次,MES系统通过优化生产调度和资源配置,帮助企业降低生产成本。通过精确的生产计划和高效的资源利用,企业能够减少浪费,降低生产成本。改善产品质量也是MES系统的一大优势,通过实时监控和数据分析,系统能够及时发现和纠正生产中的质量问题,从而提高产品的一致性和可靠性。此外,MES系统的灵活性使得企业能够快速响应市场需求变化,调整生产计划,适应生产要求的变化,提高企业的市场竞争力。

四、MES系统在不同行业的应用

MES系统在各个行业中的应用具有一定的差异,根据不同行业的生产特点和需求,MES系统的功能和配置会有所不同。 在制造业中,MES系统主要用于生产调度、质量管理和设备维护。例如,在汽车制造业中,MES系统能够跟踪零部件的生产进度,确保生产线的顺畅运行,并实时监控产品质量。在食品和饮料行业中,MES系统则重点关注生产过程的卫生和质量控制,确保产品符合安全标准。对于制药行业,MES系统需要遵循严格的法规要求,确保生产过程符合GMP(良好生产规范)标准,并记录详细的生产数据。在电子行业,MES系统能够帮助管理复杂的生产流程,优化生产线的效率,并实时监控产品质量。此外,MES系统在化工、钢铁、纺织等行业中也有广泛的应用,能够根据行业特点提供定制化的解决方案。

五、MES系统的未来发展趋势

MES系统的未来发展趋势包括智能化、数字化和与其他系统的集成。 首先,智能化是MES系统未来的重要发展方向。通过引入人工智能和机器学习技术,MES系统能够更智能地分析生产数据,预测生产问题,并提出优化建议。例如,系统可以通过对历史数据的分析,预测设备故障的可能性,并提前进行维护。其次,数字化的发展使得MES系统能够更好地与其他系统进行集成,如企业资源规划(ERP)系统、供应链管理(SCM)系统等。通过数据的共享和集成,企业能够实现全流程的管理,提高生产效率和决策水平。此外,MES系统的发展还将关注云计算和大数据技术的应用,提供更灵活和高效的生产管理解决方案。通过云平台,企业可以实现系统的远程访问和管理,提高系统的可扩展性和灵活性。大数据技术的应用则能够提供更深入的生产数据分析,帮助企业做出更加准确的决策。

1年前 -

MES系统管理程序(Manufacturing Execution System Management Program)英文的表述通常是“MES Management Software”或者“Manufacturing Execution System Management Program”。MES(Manufacturing Execution System)系统管理程序,主要用于优化制造过程、提高生产效率以及确保产品质量。通过有效的MES管理程序,可以实现生产过程的实时监控、数据采集和分析,从而对生产运营进行有效控制和调整。通过使用MES系统,企业能够提高生产透明度、减少停机时间、提高生产效率、增强质量控制能力。其中,提高生产透明度的关键在于实时数据监控,它可以帮助管理者及时了解生产线的状态,做出快速决策以应对生产中的各种问题。

一、MES系统管理程序的核心功能

MES系统管理程序的核心功能包括实时监控、数据采集和分析、生产调度、质量管理和工艺控制。实时监控是MES系统的基础功能,通过对生产过程的实时数据监控,管理者可以随时了解生产线的运行状态。这种实时性不仅可以帮助及时发现生产问题,还能预防潜在的故障,减少生产停机时间。例如,当生产线出现异常时,系统可以立刻发出警报并提供详细的故障信息,帮助维护人员迅速定位问题并解决。

数据采集和分析功能则使得MES系统能够从多个角度对生产数据进行深入分析。通过对历史数据和实时数据的对比分析,企业可以发现生产过程中的潜在问题并进行调整。这种分析不仅有助于发现生产瓶颈,还能优化生产流程,从而提高整体生产效率。数据分析还可以为生产决策提供有力依据,使管理者能够做出科学、合理的决策。

二、提高生产透明度的关键

提高生产透明度的关键在于实时数据监控和可视化管理。MES系统通过实时监控生产线的各个环节,提供全面的生产数据,使管理者能够清楚地了解生产情况。这种透明度不仅有助于快速发现并解决生产中的问题,还能帮助企业更好地规划生产流程,提升生产效率。生产透明度的提高使得生产管理变得更加科学化和精细化,从而减少了人工干预的需求,降低了生产成本。

此外,MES系统通常提供可视化的管理界面,通过图形化的方式展示生产数据和状态。这种可视化管理界面能够帮助管理者更直观地了解生产过程,迅速识别潜在的问题。可视化管理不仅提高了信息的传达效率,还使得生产过程的监控变得更加便捷和高效。通过这种方式,管理者能够实时掌握生产情况,做出及时的调整和优化。

三、减少停机时间的策略

减少停机时间是MES系统的重要目标之一。MES系统通过实时监控生产设备的状态,能够及时发现设备的异常并进行预警。这种实时预警机制使得企业能够在设备出现问题之前采取预防措施,避免了由于设备故障导致的生产停机。例如,当MES系统检测到设备出现异常振动时,它可以立即发出警报,并建议进行检查和维护,以防止设备故障的进一步恶化。

此外,MES系统还支持设备的预测性维护,通过对设备历史数据的分析,预测设备可能出现的故障。这种预测性维护可以提前安排维护工作,避免了设备在生产过程中突然出现故障。预测性维护不仅能够减少停机时间,还能延长设备的使用寿命,提高生产线的整体效率。通过这些措施,企业能够保持生产线的高效运转,减少因设备故障导致的生产损失。

四、增强质量控制能力的方法

增强质量控制能力是MES系统的另一项重要功能。通过MES系统,企业能够实时监控生产过程中的质量数据,及时发现并纠正质量问题。这种实时的质量监控可以帮助企业在生产过程中控制产品的质量,减少不合格产品的产生。例如,MES系统可以记录每个生产环节的质量数据,并通过数据分析发现潜在的质量问题,从而及时调整生产参数,以保证产品质量的稳定性。

MES系统还提供质量数据的追溯功能,使得企业能够追踪每个产品的生产过程,了解其质量情况。这种追溯功能在产品出现质量问题时尤为重要,可以帮助企业快速找到问题的根源并采取纠正措施。通过这种方式,企业不仅可以提高产品的质量,还能够增强对生产过程的控制能力,提升整体生产水平。

五、优化生产工艺的策略

优化生产工艺是MES系统的另一个重要应用。通过对生产过程数据的深入分析,MES系统能够帮助企业发现并优化生产工艺中的瓶颈。这种优化可以通过调整生产参数、改进生产流程等方式实现,从而提高生产效率。例如,通过对生产过程中的时间数据进行分析,MES系统可以识别出生产中的时间浪费,并提供改进建议,帮助企业优化生产流程,提高整体生产效率。

此外,MES系统还可以对生产工艺进行模拟和验证,以确保在实际生产前,生产工艺的改进方案是有效的。这种模拟验证不仅能够减少生产过程中的风险,还能提高生产工艺改进的成功率。通过这些优化措施,企业能够不断提升生产工艺水平,实现生产过程的持续改进和效率提升。

1年前

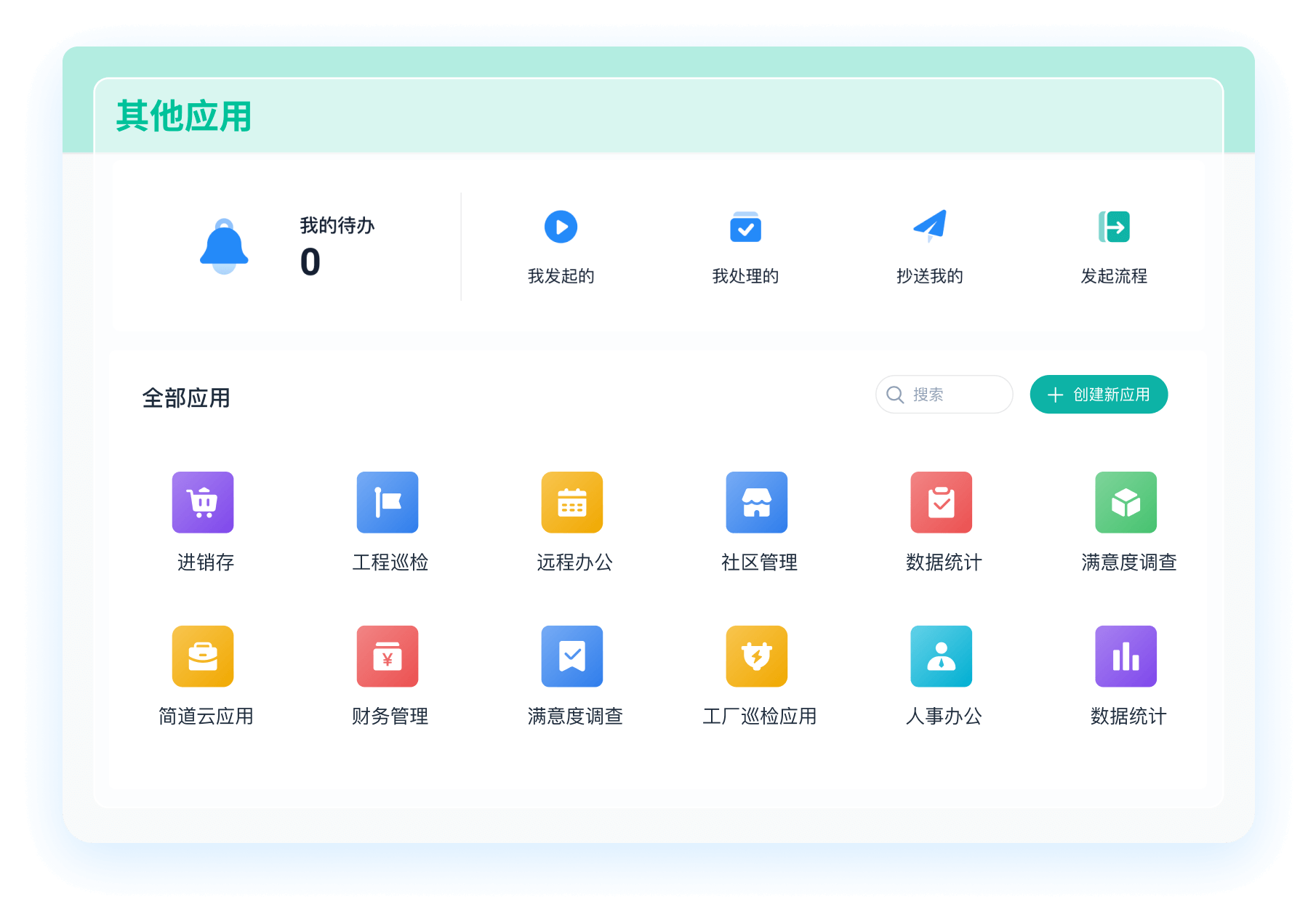

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》

领先企业,真实声音

简道云让业务用户感受数字化的效果,加速数字化落地;零代码快速开发迭代提供了很低的试错成本,孵化了一批新工具新方法。

郑炯蒙牛乳业信息技术高级总监

简道云把各模块数据整合到一起,工作效率得到质的提升。现在赛艇协会遇到新的业务需求时,会直接用简道云开发demo,基本一天完成。

谭威正中国赛艇协会数据总监

业务与技术交织,让思维落地实现。四年简道云使用经历,功能越来越多也反推业务流程转变,是促使我们成长的过程。实现了真正降本增效。

袁超OPPO(苏皖)信息化部门负责人

零代码的无门槛开发方式盘活了全公司信息化推进的热情和效率,简道云打破了原先集团的数据孤岛困局,未来将继续向数据要生产力。

伍学纲东方日升新能源股份有限公司副总裁

通过简道云零代码技术的运用实践,提高了企业转型速度、减少对高技术专业人员的依赖。在应用推广上,具备员工上手快的竞争优势。

董兴潮绿城建筑科技集团信息化专业经理

简道云是目前最贴合我们实际业务的信息化产品。通过灵活的自定义平台,实现了信息互通、闭环管理,企业管理效率真正得到了提升。

王磊克吕士科学仪器(上海)有限公司总经理