- 点击可下载本案例 >>宁波普锐明:简道云用在制造行业.pdf

一、企业概况与痛点分析

宁波普锐明汽车零部件有限公司成立于2012年,企业主要经营汽车各类高压铝压铸零件的生产、加工和模具制造,是中国最大的汽车减震器底座单品生产商之一。自企业成立以来,宁波普锐明以专业、诚信、实力和产品质量获得业界的高度认可,广受客户好评。

- 所处行业:制造业

作为一家生产制造型企业,为了提升企业运转效率,宁波普锐明早已开始了信息化的尝试——在企业内部采用标准的ERP系统。

![]()

但随着业务的深入和规模的拓展,原有的信息化不足以支撑企业所需,宁波普锐明于是尝试信息化升级,却在信息化升级上遭遇了许多难题:

![]()

为了弥补上述局限性,宁波普锐明引进简道云,成功将产品制造的业务流程带入高速信息化的节奏中,实现了:

1)对接原有erp系统,将研发、报修、生产、仓库、品控、项目六大环节信息化成功;

2)给各大业务环节一对一匹配管理应用,为工作提速降本。

二、简道云信息化升级方案

1、研发管理:卡在哪里一看便知

在产品研发管理应用中,研发流程是:开发建档 → 开发评审 → 设计开发 → 设计评审 → 零件制造与检查 → 装配与检查 → 交付。

![]()

为了保证产品研发过程的规范性、杜绝推诿扯皮、提高工作效率,宁波普锐明通过简道云搭建产品研发管理应用,实现:每个任务从发起开始,严格按照预定流程层层推进,产品研发进度卡在哪里一目了然。

![]()

2、报修管理:维修进展全透明

在模具报修管理应用中,当模具出现问题时,报修流程是:发起报修→主管审核→派单→维修(含测试等)→反馈结果。

![]()

在过去,模具的维修需要员工先向维修部反映→维修部主管再派单维修,所以常常由于维修过程拖沓、很难监控维修结果,出现各部门相互扯皮的情况,最终影响生产进度。

为了避免这一现象,宁波普锐明通过简道云设计了模具报修单,实现:报修人打开手机就可以快速发起报修,维修全程进展一目了然、维修过程权责明确,整体效率提高至少50%。

![]()

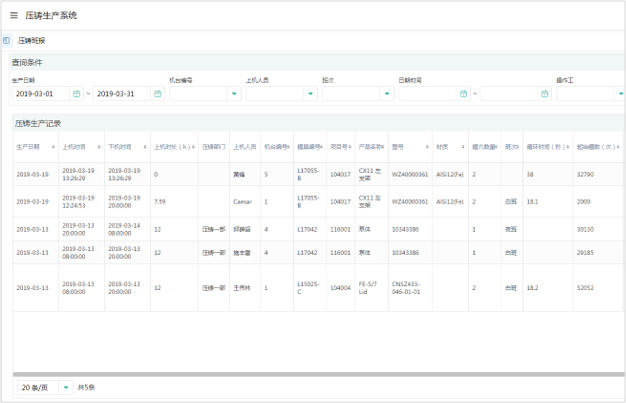

3、生产管理:落实生产流程规范

在模具生产管理应用中,模具生产流程是:生产下单 → 制定工艺 → 生产部门排产 → 按工艺计划生产 → 出货交付。

![]()

模具的标准与否直接影响产品质量,因此,宁波普锐明为了规范模具生产质量,使用简道云搭建了规范化的模具生产管理,实现:当需要生产模具时,需要按照计划→小样→量产的流程推进。有效提升了模具生产的质量和效率。

![]()

4、仓库管理:分类管理清清楚楚

在仓库管理应用中,管理流程包括:物料出入库、废料出入库、成品出入库、工具出入库等。

![]()

汽车零部件的制造牵涉到很多非标件的生产,一些工具需要自己工厂内进行加工,因此,杂乱众多的物料常常使得仓库管理困难,影响生产效率。宁波普锐明为了保证生产效率,使用简道云进行了两类仓库的分别管理,并完善了物料、废料、成品和非标件加工的出入库流程,大大便捷、规范了日常生产和仓管工作。

5、品控管理:环环相扣不出错

在模具生产过程中,每一道工序都要进行严格的工序流转和品控复检,并对成品进行寿命检测。

![]()

在品控管理应用中,宁波普锐明将品控管理的流程与生产系统、仓管系统和废旧物料处理流程相关联,实现了环环相扣,有效解决了品控环节中常出现的权责不清、生产和品控进度监管不明确的现象。

6、项目管理:自觉做好工作留痕

零部件的生产,常常涉及到新工艺和新材料结构的研发和立项,因此每个项目中需要监控的条目众多。在过去,宁波普锐明的项目管理比较混乱,时间节点不清楚,没有完善的监督机制,项目进度都是领导以邮件方式沟通,成效慢。

![]()

为了提高项目管理效率,宁波普锐明在简道云中搭建了项目管理应用,成功实现:任务进度到哪里了、在哪个节点停留时间的长短,以及不同成员的每次操作都会在流程中留下记录。领导可以随时监督项目进度和概况,大大提高了员工的自觉性,促进了项目管理的规范化。

![]()

三、方案总结

以上方案已在宁波普锐明顺利落地,并将持续扩大使用范围与深度,具体使用状况如下:

- 使用时间:2018-至今

- 覆盖部门:研发、项目、采购、生产、仓库、行政等

- 使用人数:全员

- 使用模式:阿里钉钉(通过绑定简道云到阿里钉钉,成员可在阿里钉钉上直接使用简道云)

![]()

宁波普锐明作为生产型企业之一,过去也常受“人员多”、“信息化水平不足”、“工艺流程繁琐”等常见行业难题的困扰,但利用简道云进行自定义的信息化管理之后,在控制成本的同时也更高效地完成了生产制造工作。因此,宁波普锐明的信息化作为一个成功的信息化案例,是值得生产型企业参考与借鉴的。